Агрегат наземного ремонта анр-1

Агрегат предназначается для аварийного и профилактического ремонта наземного оборудования нефтепромыслов, технологических установок и трубопроводов, нефтесборных пунктов, элементов фонтанной арматуры и станков-качалок.

Устройство и работа агрегата

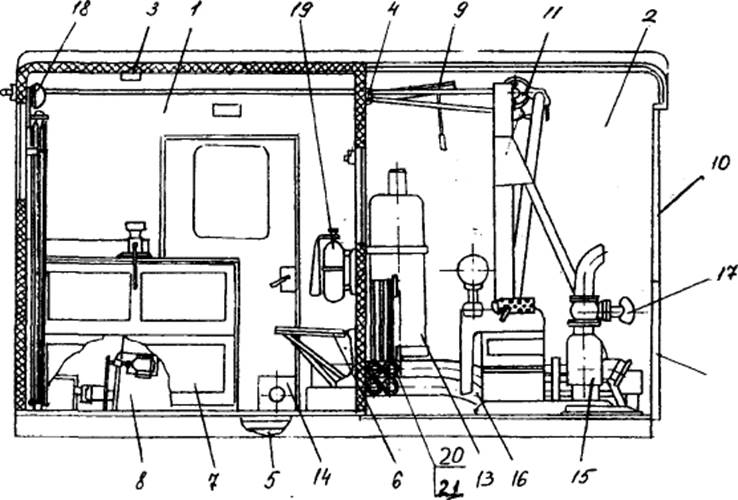

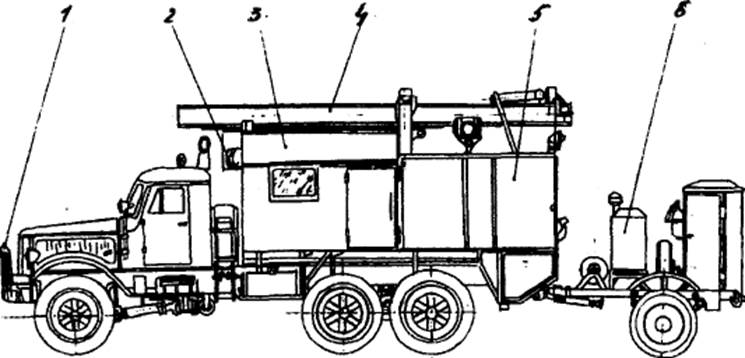

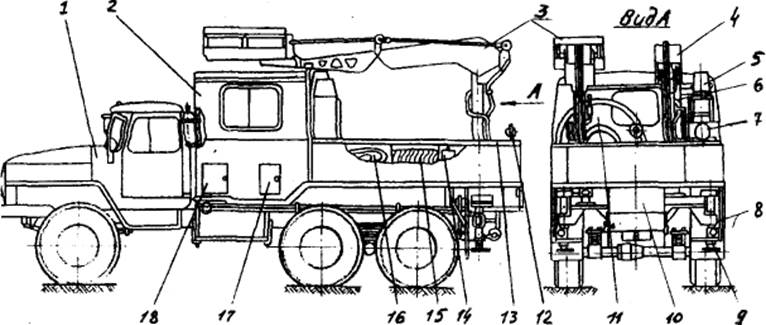

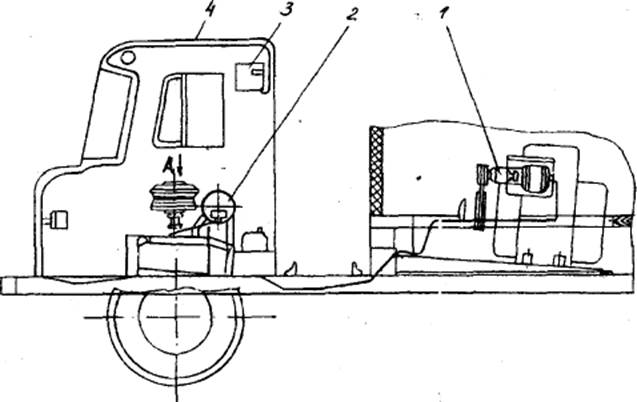

Агрегат наземного ремонта АНР-1 (рис.6.29) монтируется на шасси автомобиля КрАЗ-255Б и состоит из следующих узлов, установок и систем:

- кузова;

- грузовой площадки;

- отопительно-вентиляционной установки;

- пневмосистемы с компрессорной установкой;

- грузоподъемного механизма;

- приводной группы;

- системы отвода отработанных газов.

Кроме того, агрегат укомплектовывается средствами по технике безопасности, набором КИП, пневмоинструментом, слесарным инструментом и приспособлениями.

Рис.6.29. Агрегат наземного ремонта АНР-1

1-толкатель. 2-отопительно-вентиляционная установка, 3-кузов, 4-грузоподъемный механизм, 5-грузовая площадка, 6-газоэлектросварочная установка

Агрегат буксирует электросварочную установку, укомплектованную необходимым количеством электродов, карбида, кислородных баллонов и инструмента.

Агрегат укомплектован грузоподъемным механизмом 4, с помощью которого идет подъем грузов на площадку 5.

Сварочные работы проводят сварочной установкой 6.

С помощью опрессовочной установки ведут гидравлические испытания машин, механизмов, трубопроводов.

Устройство и работа основных узлов и систем агрегата

Кузов

В кузове агрегата размещаются: компрессор, слесарный верстак с инструментом, шкаф для хранения спецодежды, аптечка и щит приборов. Из кузова осуществляется управление лебедкой и компрессором.

Для перевозки ремонтной бригады к месту ремонтных работ предусмотрены откидные сидения. Кузов утеплен пенопластом, обогревается отопительно-вентиляционной установкой типа ОВ-95.

Грузовая площадка

Грузовая площадка предназначена для размещения и перевозки грузов (задвижек, патрубков, оборудования) к месту ремонтных работ.

На грузовой площадке находится лебедка.

Широкие борта грузовой площадки служат для размещения в них приспособлений, инвентаря по технике безопасности, шанцевого, пожарного и слесарного инструмента.

Отопительно-вентиляционная установка

Установка осуществляет обогрев и вентиляцию кузова. Она работает независимо от работы двигателя автомобиля и поэтому может быть применена для отопления, как при движении, так и при стоянке.

Электрооборудование отопительно-вентиляционной установки рассчитано на питание от аккумуляторной батареи и обеспечивает дистанционное управление.

Аппаратура управления установкой позволяет уменьшить теплопроизводительность отопительной установки, а поворотом специального крана можно отключить подачу топлива и пользоваться установкой как вентилятором.

Пневмосистема

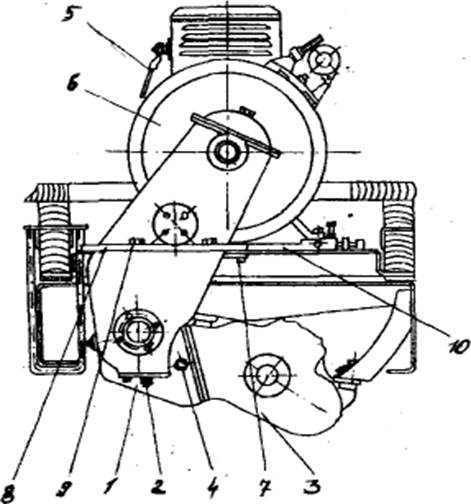

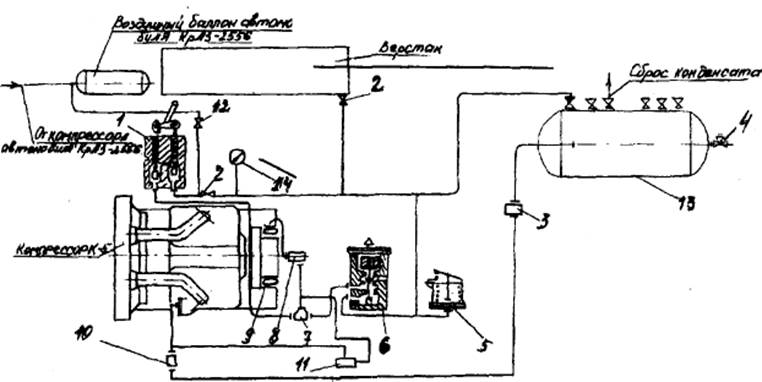

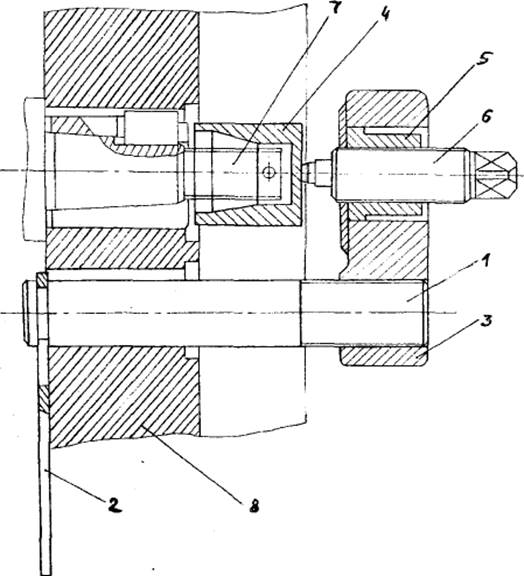

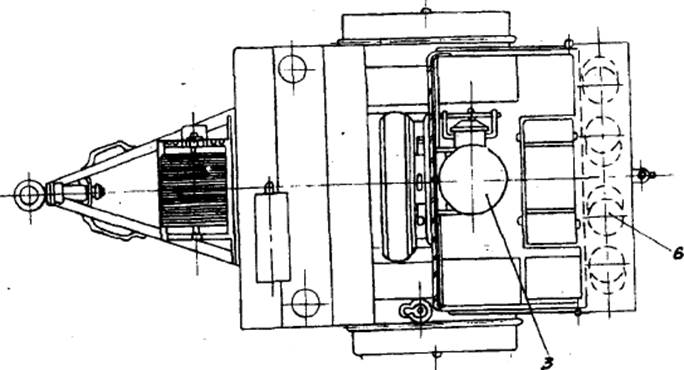

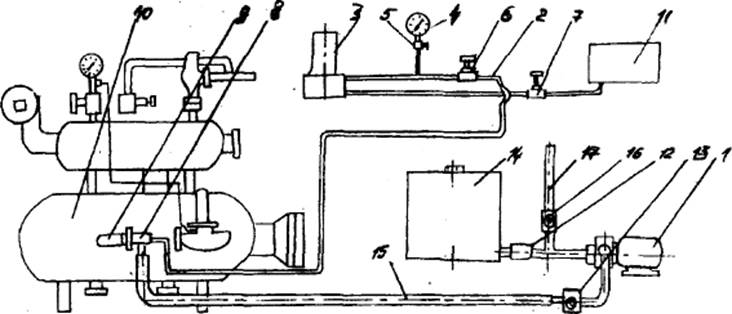

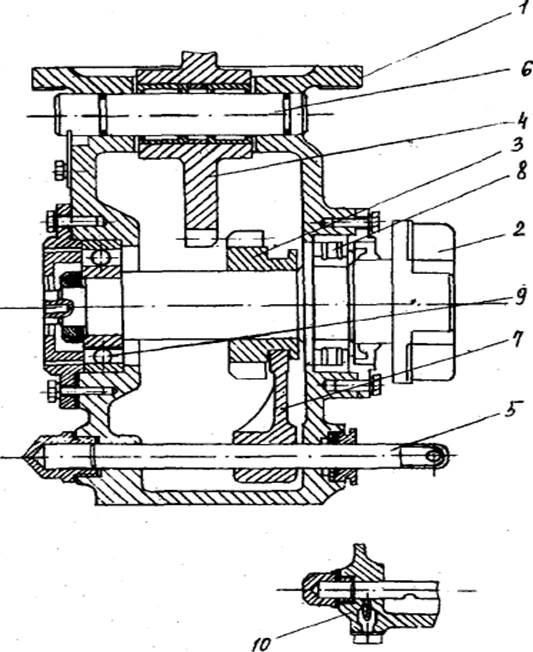

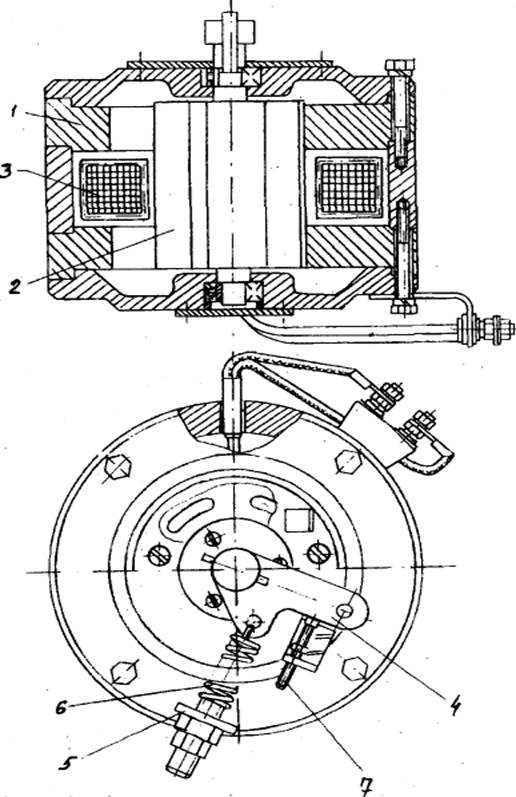

Питание системы сжатым воздухом осуществляется компрессором (рис.6.30), имеющим привод от двигателя автомобиля через раздаточную коробку агрегата.

При нормальной работе компрессора его управление осуществляется автоматически при помощи регулятора давления 5, электропневматического вентиля 6 и крана 1. Компрессор выключается когда достигнуто наибольшее давление и включается при понижении давления до установленного минимума.

Воздух, поступающий из общей магистрали, подведен к регулятору давления 5 и электропневматическому вентилю 6.

В положении, изображенном на схеме, катушка вентиля находится под током и его клапаны пропускают воздух на магистрали через клапан 7 и вертлюжок 8 в полость шиннопневматической муфты 9, соединяя привод с компрессором.

Рис.6.30. Пневмосистема агрегата

1-двухклапанный кран, 2-запорный вентиль, 3-маслоотделитель, 4-предо-хранительный клапан, 5-регулятор давления, 6-электропневматический вентиль, 7-клапан, 8-вертлюжок, 9-пневматическая муфта, 10-обратный клапан, 11-спускной клапан, 12-кран ручного управления, 13-воздухо-сборник, 14-манометр

В момент выключения клапаны электропневматического вентиля меняют свое положение, прекращая доступ воздуха из магистрали и соединяя полость муфты с атмосферой.

В том случае, когда автоматическое управление почему-либо не работает и необходимо поддержать давление на каком-либо заданном уровне, можно пользоваться ручным управлением.

Первоначальный запуск компрессора осуществляется от пневмосистемы автомобиля.

Для облегчения запуска компрессора и для предотвращения поломки коленчатого вала перед обратным клапаном ставится разгрузочное устройство - спускной клапан 11, который после остановки компрессора автоматически выпускает воздух из полости над поршнем в атмосферу.

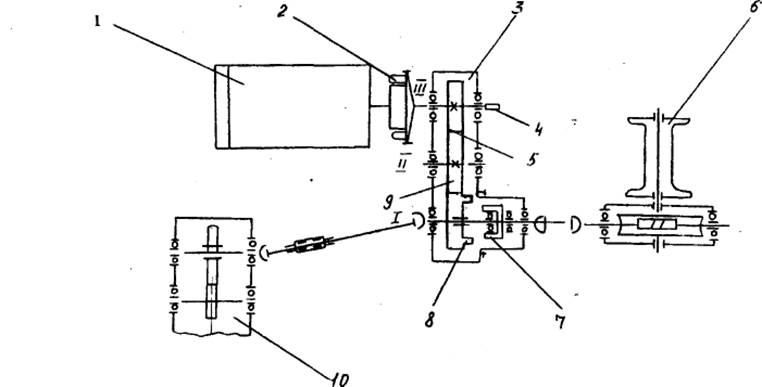

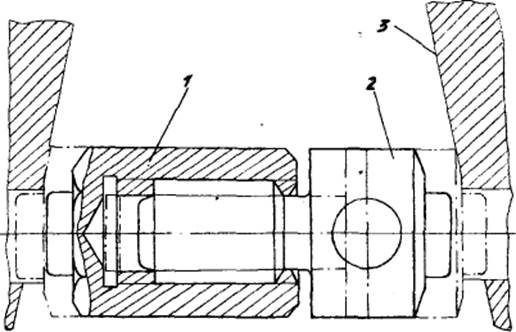

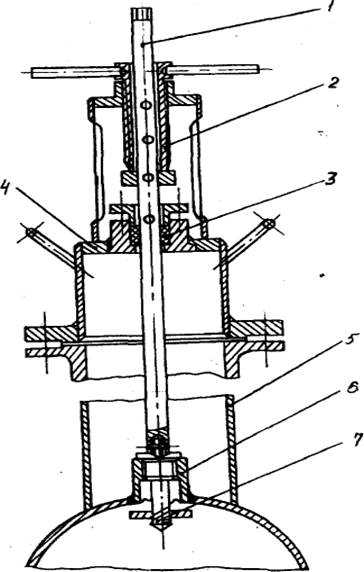

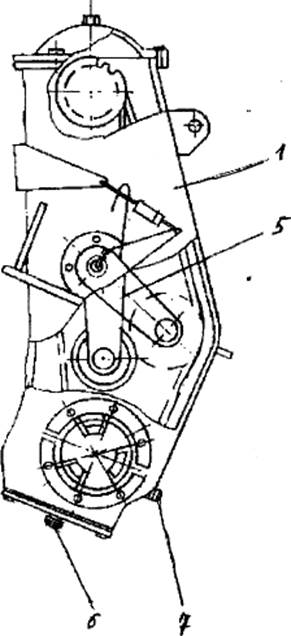

Рис. 6.31. Кинематическая схема агрегата

1-компрессор, 2-пневматическая муфта, 3-раздаточная коробка, 4-вертлюжок, 5,9,7-шестерни, 6-лебедка автомобиля, 8-скользящая шестерня, 10-коробка отбора мощности автомобиля; I-карданный вал, II-промежуточный вал раздаточной коробки, III-вал привода компрессора

Грузоподъемный механизм

Грузоподъемный механизм агрегата предназначен для подъема, погрузки и разгрузки тяжеловесного оборудования и деталей на грузовую площадку. Номинальная грузоподъемность механизма - Зт.

Грузоподъемный механизм состоит из тали ручной шестеренной грузоподъемностью 3,2 т с механизмом пере-

движения на балке. В рабочее положение балка выдвигается при помощи звездочки и цепи, закрепленной на нижней полке балки. На грузоподъемном механизме установлены стопорные пальцы, которые придают балке устойчивость в транспортном положении.

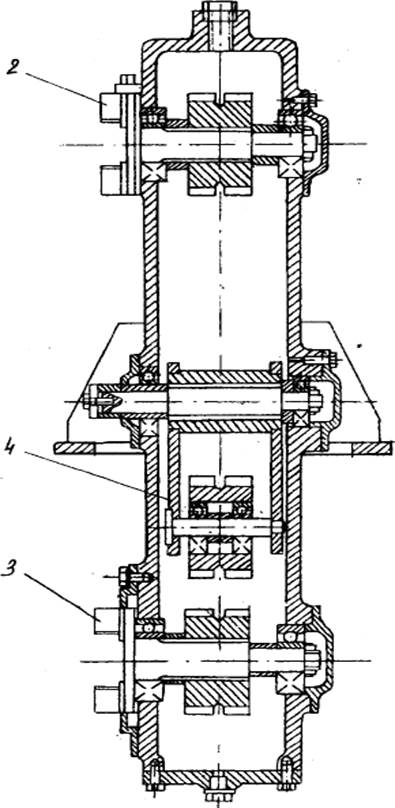

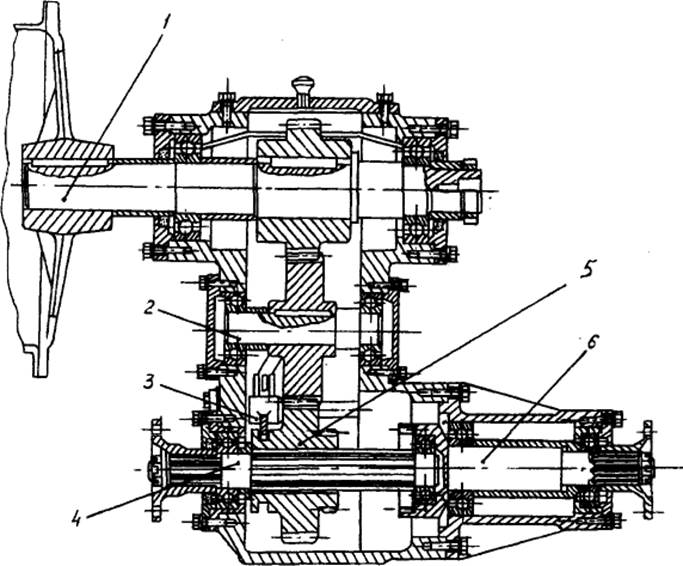

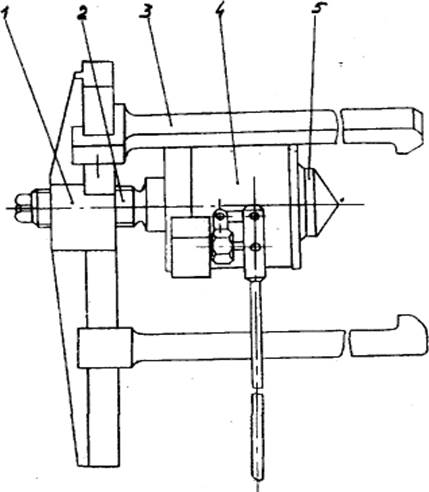

Рис.6.32. Коробка передач

1-вал привода компрессора, 2-промежуточный вал, 3-механизм переключения, 4-приемный вал, 5-скользящая шестерня, 6-вал привода лебедки

Приводная группа

Привод компрессора 1 (рис.6.31) и лебедки осуществляется от раздаточной коробки 3, связанной с коробкой отбора мощности автомобиля КрАЗ-255Б карданной передачей автомобиля ГАЗ-51.

Конструкция раздаточной коробки исключает возможность одновременного включения компрессора и лебедки (крутящий момент на компрессор или лебедку передается от раздаточной коробки в зависимости от положения скользящей шестерни).

Схема коробки передач приведена на рис.6.32.

Система отвода отработанных газов

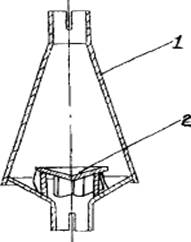

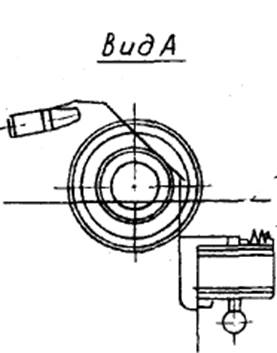

Отвод отработанных газов агрегата (рис.6.33) осуществляется с целью обеспечения пожарной безопасности, лучшей слышимости при ремонтных и аварийных работах. Отработанные газы пропускаются через конусно-вихревой искрогаситель 6.

Конусно-вихревой искрогаситель (рис.6.34) состоит из корпуса 1, изготовленного из листовой стали, и установленного в нижней части его крыльчатки 2, служащей для придания потоку газов вращательного движения.

Газовый поток, содержащий значительное количество несгоревших частиц, отбрасывается к стенкам корпуса. Вращающийся по спирали поток движется, в результате чего частицы искр растираются и сгорают в вихревом потоке.

Для предохранения водителя от ожога ставят кожух 3 и щиток 5 (рис.6.33). Теплообменник 2 предназначен для подогревания воды, наличие которой необходимо для запуска электрогазосварочной установки в зимнее время.

Съемник пальца кривошипа

Выпрессовка пальца кривошипа производится следующим образом:

- после расшплинтовки и отворачивания корончатой гайки пальца кривошипа 7 (рис.6.35) на палец устанавливается стакан 4 приспособления. В свободное отверстие кривошипа рядом с выпрессовываемым пальцем устанавливается стойка 1, которая запирается накидной шайбой 2. Путем поворачивания консоли 3 и винта 6 шарик подводится к станку.

После этого, вращая ключом в специальной гайке 5, производится выпрессовка пальца кривошипа.

Рис.6.33. Отвод отработанных газов

1-основной глушитель, 2-теплообменник, 3-кожух, 4-дополнительный глушитель, 5 -щиток, 6-искрогаситель

|

|

|

|

Рис.6.34. Конусно-вихревой искрогаситель

1 - конус. 2 - крыльчатка.

Рис.6.35. Съемник пальца с кривошипа.

1-стойка, 2 накидная шайба, 3-консоль, 4-стакан, 5-специальная гайка,6-винт, 7-палец кривошипа, 8-кривошип

Домкрат для разжима кривошипа

Разжим кривошипа производится следующим образом: предварительно свернутый домкрат вставляют в разрез кривошипа как показано на рисунке 6.36.

Вставив ломик в отверстие упорного винта 2, вывинчивают его из упорной гайки 1. Винт, дойдя до упора кривошипа, разжимает его.

Рис.6.36. Домкрат для разжима кривошипов.

1-упорная гайка, 2-упорный винт, 3-кривошип

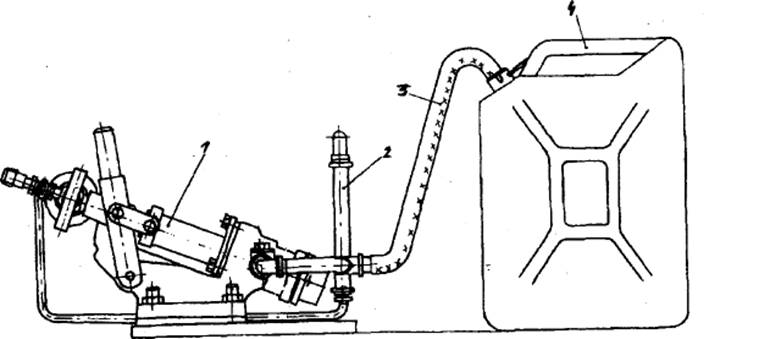

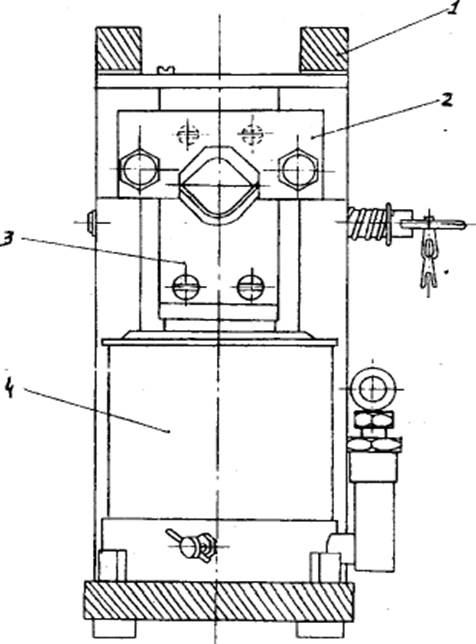

Опрессовочная установка

Опрессовочная установка (рис.6.37) предназначена для гидравлических испытаний машин, механизмов и трубопроводов.

Установка состоит из следующих основных частей:

- гидравлического ручного насоса;

- трубопровода;

- канистры емкостью 20 л;

- предохранительного клапана.

Насос развивает максимальное давление 50 МПа при подаче 0,24 л/мин. Давление, необходимое для опрессовки, регулируется предохранительным клапаном 2.

Рис.6.37. Опрессовочная установка

1-гидравлический насос, 2-предохранительный клапан, 3-шланг, 4-канистра

Приспособление для врезки в водонефтегазопровод

В месте врезки в водонефтегазопровод приваривается патрубок 5 (рис.6.38), к фланцу которого крепится задвижка.

Гидравлический съемник

Через задвижку опускается вал 1 приспособления с фрезой 6 и сверлом 7. Фланец корпуса приспособления крепится к фланцу задвижки.

Вращение вала 1 можно осуществить как вручную, так и от пневматического гайковерта. По ходу врезки сначала сверлится отверстие диаметром 25 мм, затем фрезой вырезается необходимое отверстие.Подача режущего инструмента осуществляется с помощью винта. Вал уплотняется сальником 3. Выфрезованный диск удерживается специальным заплечиком сверла и извлекается по окончании врезки. По окончании врезки вал поднимается вверх для снятия режущего инструмента. Задвижка закрывается.

Гидравлический съемник (рис.6.39) предназначен для снятия кривошипов станков-качалок, шкивов, пальцев и подшипников.

Съемник является универсальным: в зависимости от ширины кривошипа устанавливается необходимый размах

тяг 3 захватов, с последующей их фиксацией винтами 2. Перед установкой домкрата 4 необходимо надеть и закрепить на его поршень-конус 5.

Рис.6.38. Приспособление для врезки в водонефтегазопровод

1-вал, 2-втулка, 3-сальник, 4-корпус, 5-патрубок, 6-фреза. 7-сверло

Рис.6.39. Гидравлический съемник

1 -корпус, 2-винт, 3-тяга, 4- домкрат, 5 - конус

Приспособление для рубки каната

Работа с помощью данного приспособления осуществляется следующим образом: канат подводится под неподвижный нож 2 (рис.6.40), домкрат ставится под подвижный нож 3.

При движении поршня домкрата вверх перемещается подвижный нож 3 по направлению к неподвижному ножу 2, закрепленному в стойке 1. Режущие кромки ножей выполнены в виде вилок с углом развала 90 градусов. Угол пересечения режущих кромок закруглен радиусом 10 мм. По мере сближения, а в последствии перекрывания ножей, канат равномерно перерезается.

Рис.6.40. Приспособление для рубки каната

1 - стойка, 2 - неподвижный нож, 3-подвижный нож, 4-гидравлический домкрат

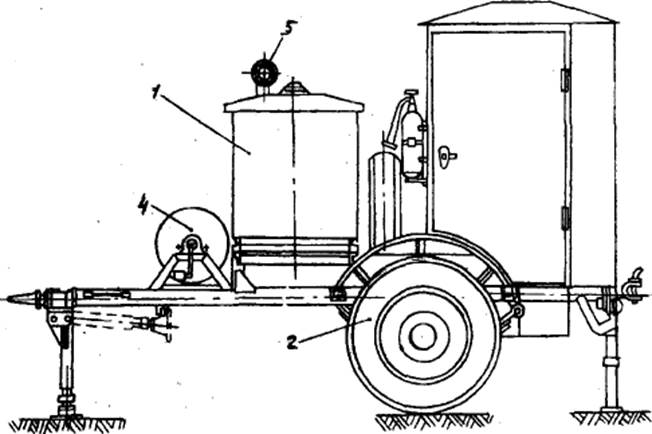

Электрогазосварочная установка

Электрогазосварочная установка (рис.6.41) предназначена для производства работ в полевых условиях.

Установка состоит из сварочного агрегата 1, автоприцепа 2, морозоустойчивого ацетиленового генератора 3, барабана намотки кабеля 4, сушильной камеры 5, бункера для транспортировки кислородных баллонов 6 и других принадлежностей.

Сварочный агрегат АДБ-306 состоит из одноступенчатого сварочного генератора ГСО-300, соединенного эластичной муфтой с двигателем ГАЗ-320. Отсыревшие электроды сушатся отработанными газами двигателя.

Рис.6.41. Электрогазосварочная установка

1-сварочный агрегат, 2-автоприцеп, 3-ацетиленовый генератор, 4-барабан намотки сварочного кабеля, 5-сушильная камера, 6-бункер кислородных баллонов

Для хранения электродов, карбида и другого сварочного инструмента предусмотрены ящики.

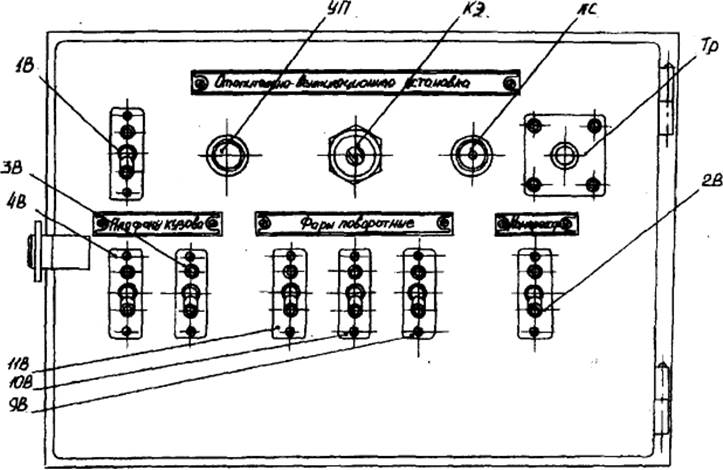

Щит управления

Щит управления (рис.6.42) изготовлен в виде шкафа и крепится к передней стенке кузова агрегата.

Внутри шкафа размещены реле, блоки предохранителей и клеммники.

Вся сигнальная коммутация аппаратуры расположена на двери шкафа и включает следующее:

-включатель 1В отопительно-вентиляционной установки;

-контрольный элемент КЭ прогрева свечи накаливания.

агрегат наземного ремонта АНР-1М

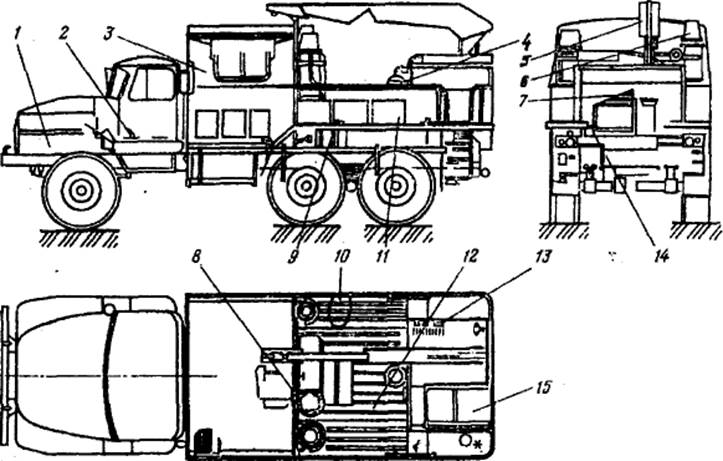

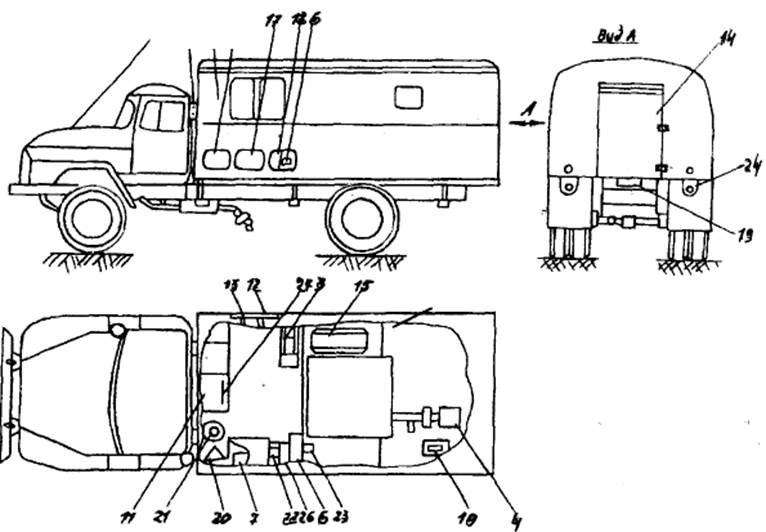

Для выполнения ремонтных работ используют модернизированный агрегат АНР-1М. Агрегат (рис.6.43) в основном собран на собственной раме 10 автомобиля 1, представляет собой решетчатый сварной каркас, который оснащен элементами стыковки и крепления к автомобильному шасси. На раме установлен кузов 17, ящики 3 и 21 для инструмента и принадлежностей, грузоподъемного крана 4 с гидросистемой 23, выдвижными лестницами 8 и поворотно-складными опорами (аутригерами) 11.

Агрегат имеет автономную энергетическую установку, электросварочный преобразователь 20, понижающий трансформатор 13, комплект баллонов, аппараты и инструмент для газопламенной обработки; комплекты специального и универсального инструментов для такелажных, монтажных, сборочно-разборочных и слесарных работ.

Необходимое освещение в кузове и зоне обслуживания для работ в ночное время обеспечивает поворотновыдвижнная фара 5.

Для обеспечения взрывобезопасности установка содержит устройство отвода отработанных газов автомобиля с конусно-вихревым искрогасителем 2.

Рис.6.42. Щит управления.

-универсальный переключатель УП режима работы отопительно-вентиляционной установки;

-сигнальная лампа ЛС контроля работы отопительно-вентиляционной установки;

-тепловое реле ТР защиты установки от перегрева;

-включатель 2В компрессорной установки;

-включатель ЗВ плафонов правой стороны кузова;

-включатель 11В левой задней поворотной фары;

-включатель 4В плафонов левой стороны кузова.

Часть рамы, занимаемая кузовом, застилается деревянным полом, покрытым линолеумом, другая часть, используемая как грузовая площадка, покрыта рифленым стальным листом и оснащена петлями для строповки транспортируемого груза. Крепление рамы к базовому шасси осуществляется стремянками 6,9.

Кузов 17 конструктивно представляет собой сварной каркас из гнутых облегченных профилей с наружной обшивкой из листовой стали и внутренней из древесноволокнистой плиты, облицованной эмалью, с утеплителем между обшивками из пенопласта. На внешней передней стенке кузова смонтирована тепловентиляционная установка 12 типа ОВ-65 с электропитанием от аккумуляторной батареи автомобиля.

В кузове размещены шкаф управления электросистемой, генератор, верстак, гидростанция гидросистемы, ящик - сидение, аптечка.

В передней части боковых стенок предусмотрены следующие люки: с левой стороны кузова - люк 7 для присоединения кнопочного поста дистанционного управления гидросистемой, с правой - люк 15 для подсоединения к внешнему источнику питания электроинструмента и люк 19 для подсоединения электросварки.

Ящики 3 и 21 представляют собой сваренные из стандартных профилей каркасы, обшитые стальным листовым материалом. Ящики, приваренные к раме, служат для размещения в них приспособлений, инвентаря по технике безопасности, баллонов (кислородного, пропанового и ацетиленового) для газосварки, сварочного преобразователя, сварочного кабеля, резинотканевых рукавов для газосварки и индивидуальных средств защиты. Подъем и установка грузов на площадку агрегата выполняется краном 4, расположенным по левому борту агрегата на задней части рамы. Кран состоит из поворотной и неподвижной частей.

Управление краном - дистанционное от выносного кнопочного электропульта.

В транспортном положении кран устанавливается вдоль заднего борта установки со сложенной стрелой. Фиксация стрелы в этом положении осуществляется строповкой крюка петлями грузовой площадки.

Гидросистема установки состоит из гидростанции с электро-насосным агрегатом, сборного функционального блока или набора модульной гидроаппаратуры, емкости с рабочей жидкостью, жестких и гибких трубопроводов.

Рис.6.43. Агрегат наземного ремонта АНР-1М.

1-шасси автомобиля, 2-искрогаситель, 3,21-ящики, 4-грузоподъемный кран, 5-поворотно-вьщвижная фара, 6,9-стремянки, 7,15,19-люки, 8-вьдвижная лестница, 10-рама, 11-опора, 12-тепловентиляционная установка, 13-трансформатор, 14-шкаф управления электросистемой, 16-генератор, 17-кузов, 18-сидение, 20-электросварочный преобразователь, 22-верстак, 23-гидростанция гидросистемы, 24- аптечка

Для отопления и вентиляции кузова используется установка ОВ-95, которая работает независимо от работы двигателя автомобиля. Электрооборудование теплловентиляционной установки рассчитано на питание от аккумуляторной батареи и обеспечивается дистанционным управлением. Для проведения монтажных, демонтажных и ремонтных работ агрегат снабжен универсальным съемником с диапазоном захвата 165-430 мм, гидравлическим домкратом с приводом от насоса ГН-500, ручным электрическим ударным гайковертом НЭ3112А для крепления и откручивания болтов, молотком электрическим РЭ4211 для пробивки ниш, отверстий в бетоне, кладке, а также для рыхления твердого мерзлого и каменистого грунта, электросверлильной машины РЭ1023 для сверления отверстий диаметром до 23 мм в металле и других материалах, опрессовочной установкой. Гайковерт и молоток имеют защитноотключающее устройство. Питание осуществляется от генератора ЕСС 5-81-4-М101 через понижающий трансформатор ТСЗН 1,6 И2 380/220-127.

Гидравлическое испытание машин, механизмов и трубопроводов осуществляется опрессовочной установкой, состоящей из гидравлического насоса ГН-500 и обвязки с предохранительным клапаном. Максимальное давление насоса при подаче 0,24 л/мин составляет 60 Мпа.

агрегат обслуживания подъемных установок 2АОП

Агрегат 2АОП предназначен для проведения технического обслуживания и текущего ремонта подъемных установок, используемых при текущем и капитальном ремонтах нефтяных и газовых скважин.

Устройство и работа агрегата

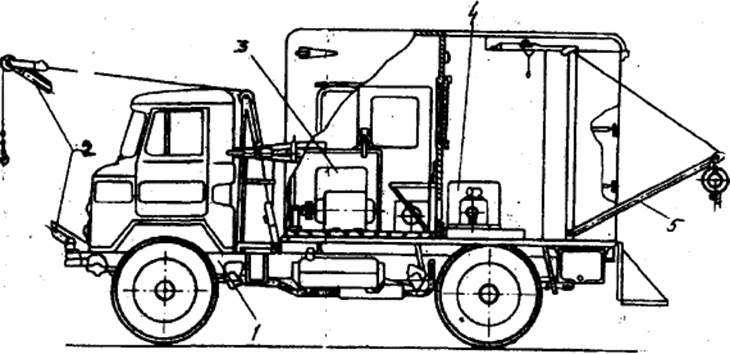

Агрегат смонтирован на автошасси автомобиля Урал-432ОП и включает в себя следующие узлы и системы (рис.6.44):

- кузов агрегата;

- масляные баки;

- гидравлический насос;

- механизированный барабан;

- контейнеры для кислородного и пропанового баллонов;

Рис.6.44. Агрегат для обслуживания подъемных установок 2АОП

1-шасси автомобиля УРАЛ-4320П, 2-маслонасос, 3-специальный кузов, 4-пневматический солидолонагнетатель, 5-гидрокран, 6-оборудование для газовой резки и сварки, 7-механизированный барабан, 8-запасное колесо, 9-генератор, 10-вентиляционно-отопительная установка, 11-ящик для запасных частей и инструментов, 12-грузовая платформа, 13-пульт управления гидрокраном, 14-кнопочный пост, 15-площадка с ограждением

- генератор;

- пульт управления;

- стол-верстак;

- сварочный трансформатор;

- ящики для запасных частей и инструмента.

С помощью агрегата можно производить дозаправку и замену жидких масел в коробке передач подъемных агрегатов, подачу жидкости для промывки узлов и деталей, погрузку, транспортировку и выгрузку различных грузов весом до 500 кг, а также электросварочные, газосварочные и слесарно-ремонтные работы. На агрегате имеется устройство для намотки и перевозки талевого каната подъемных агрегатов. Пневматический нагнетатель выполняет механизированную заправку солидола через пресс-масленки, подшипниковые узлы и ручные шприцы. Сжатый воздух для нагнетателя под давлением не более 0,8 МПа используется от компрессора автомобиля.

Кузов

В кузове 3 (рис.6.44) размещен комплекс различного оборудования, инструмента и запасные части для проведения профилактических и ремонтных работ. Предусмотрены места для размещения персонала ремонтной бригады. Кузов закреплен на шасси автомобиля стремянками, расположенными симметрично относительно продольной оси шасси автомобиля.

В цельнометаллической каркасной конструкции кузова наружная обшивка кабины выполнена из тонколистовой стали, внутренняя- из древесноволокнистой плиты с эмалевым покрытием. Для теплоизоляции применен пенопласт. Пол кабины двухслойный, состоит из дощатого настила и релина.

В панели кабины встроено два окна, обеспечивающие естественное освещение, вентиляцию и обзор. В темное время суток используют электрическое освещение от двух плафонов.

Дверь и трап расположены с правой стороны по ходу движения агрегата. Обогрев кабины производится от автономной отопительной установки 10 типа ОВ65, установленной в передней части грузовой платформы по правому борту.

По левому борту кабины расположена тумба с ящиками для инструмента, верстак с тисками, электрощит, сварочный трансформатор, электроразъем для подвода электроэнергии от внешнего источника тока, люки для выхода кабеля трансформатора и шлангов маслосистемы. Электрощит для включения инструмента расположен на тумбе с инструментом.

Вдоль передней панели кабины размещена механизированная маслосистема агрегата, состоящая из пяти баков для масла, шестеренчатых масляных насосов с электроприводом, запорных устройств и двух шлангов длиной по 6 м каждый.

Масляные баки

Маслосистема разделена на две независимые системы. Первые четыре бака предназначены для чистого масла коробок передач подъемных установок, промывочной жидкости и отработанного масла. Пятый бак содержит масло только для гидросистем подъемных установок. Баки оснащены указателями уровня. Баки заполняются через верхние заливные горловины с помощью насосов маслосистемы, или с помощью средств стационарной заправки ГСТ. Шланги для выдачи масла и заполнения уложены в бункере левого борта кузова.

Гидравлический кран

На открытой площадке размещены гидрокран 5, площадка с ограждением, пневматический солидолонагнетатель 3, оборудование для газовой резки и сварки 6, генератор 9, грузовая платформа 12, трапы, ящик для запасных частей и инструмента 4, запасное колесо, вентиляционная отопительная установка 10. Фланец гидрокрана прикреплен к раме болтами. В раме гидрокрана имеется бак для масла, используемого в гидросистеме крана. Для устойчивости агрегата по бокам рамы гидрокрана установлены аутригеры. Масло в цилиндры гидрокрана и аутригеры подается шестеренчатым насосом НШ-32УЛ.

Маслонасос 2 гидрокрана установлен в блоке с коробкой отбора мощности на правом люке коробки передач автомобиля

Механизированный барабан

Агрегат имеет механизированный барабан 7 для намотки каната, используемого в талевых системах подъемных установок.

Барабан состоит из электродвигателя, червячного редуктора, устройства натяжения троса и ручного укладчика. Площадка с ограждением 15 для обслуживания кронблока и стрелы подъемной установки в транспортном положении расположена над барабаном.

Контейнеры для баллонов

Контейнеры для баллонов с кислородом и пропаном для газовой резки и сварки крепятся в вертикальном положении специальными хомутами к силовой раме за кабиной кузова по левому и правому бортам. Подъем и опускание контейнера выполняется гидрокраном.

Генератор

Генератор 9, являющийся автономным источником электроэнергии агрегата, закреплен на основании кузова под полом грузовой платформы. Доступ к генератору осуществляется через люк. Привод генератора от двигателя автомобиля. Вал генератора через упругую втулочно-пальцевую муфту и карданный вал соединен с валом коробки дополнительного отбора мощности автомобиля.

Пульт управления

Пульт управления гидрокраном расположен в задней части кузова по правому борту. На панель пульта выведены рукоятки гидрораспределителей управления гидрокраном и аутригерами, оборотами двигателя и кнопкой звукового сигнала.

Кнопочный пост 14 управления электродвигателя барабана расположен в задней части кузова.

агрегат для ремонта станков-качалок 2АРОК

Агрегат 2АРОК предназначен для технического обслуживания, текущего и среднего ремонта станков-качалок на нефтяных промыслах.

Устройство и работа агрегата

Агрегат смонтирован на шасси автомобиля УРАЛ-4320 (рис.6.45) и имеет следующие узлы и системы:

- специальный кузов;

- грузовую платформу;

- гидравлический кран;

- гидравлический подъемник;

- пульт управления подъемным механизмом;

- генератор;

- насос;

- оборудование для смазки;

- пульт управления.

Агрегат оснащен необходимым оборудованием для проведения комплекса ремонтных и профилактических работ на станках-качалках. С помощью агрегата производится механизированная смазка жидкими и консистентными смазками всех узлов станков-качалок, механизированная промывка редукторов, смена масла в них. Эти операции осуществляются системой масловыдачи.

С помощью агрегата можно производить замену узлов и отдельных деталей, погрузку их на грузовую платформу и

транспортировку на базы ремонта нефтепромыслового оборудования. Кроме того, можно производить электросварочные, слесарно-ремонтные и монтажно-демонтажные работы и покраску на высоте до 7 м от поверхности земли. Управление гидрокраном 4, люлечным подъемником 3 и съемников шкивов 7 производится с пульта, установленного в задней части кузова агрегата, посредством рукояток гидрораспределителей. Для работы в ночное время у пульта управления гидрокраном и гидроподъемником установлена поворотная фара. Агрегат оборудован сигнальными фонарями, установленными на задней части кузова.

Устройство и работа основных узлов и систем агрегата

Рис.6.45. Агрегат ремонта и обслуживания станков-качалок 2АРОК

1-шасси УРАЛ-4320, 2-кузов, 3-подъемник, 4-гидрокран, 5-контейнер для кислородного баллона, 6-контейнер для пропанового баллона, 7-съемник шкивов, 8-лестница, 9-выносные опоры, 10-инструментальный ящик, 11-запасное колесо, 12-поворотная фара, 13-пульт управления, 14-соли-долонагнетатель, 15-кислородный и пропановый рукава, 16-сварочный кабель, 17-панель с розеткой, 18-раздаточный люк

Кузов

На шасси автомобиля Урал-4320 установлен специальный кузов 2 с утепленной кабиной и грузовой платформой

(рис.6.45). Кузов предназначен для размещения и перевозки инструмента и приспособлений, запасных частей. Кузов закреплен на раме шасси автомобиля при помощи восьми стремянок и четырех кронштейнов.

Цельнометаллическая кабина кузова предназначена для размещения технологического оборудования и проведения слесарных работ при профилактических мероприятиях и мелких ремонтных работ.

В качестве теплоизолятора кабины используют пенопласт, а внутренняя ее обшивка выполнена из прессованного картона с эмалиевым покрытием. Пол кабины состоит из дощатого настила, покрытого релином.

В панелях кабины и дверях встроены четыре окна, которые обеспечивают вентиляцию и освещение. В темное время освещение электрическое от двух плафонов, установленных на потолке.

По левому борту кабины размещены верстак с откидным столом и тисками, а также тумба с электрощитом управления и инструментальными ящиками. Под верстаком на его раме закреплен сварочный трансформатор. В панели борта встроены два люка с закрывающимися дверками, из которых один предназначен для выхода шлангов механизированной смазки жидким маслом, второй - с панелью для присоединения к промысловой электросети, внешнего заземления и подключения электроинструмента. В передней части кабины размещено оборудование для механизированной смазки жидким маслом, шкафы для одежды и хозяйственных нужд, полка. С правой стороны, по направлению движения, кабина имеет дверь и выдвижной трап, обеспечивающие вход и выход, а на панели борта установлен щиток с тумблером включения освещения кабины, кнопка звукового сигнала и розетка подключения переносной лампы. Отопление кабины в холодное время осуществляется на стоянке от электровентилятора. Кабина оборудована мягкими сидениями на три человека. Сидения размещены в задней

части кабины, а его рама закреплена болтовыми соединениями к основанию кузова и задней панели каркаса кабины. Подушки сидения шарнирно присоединены к раме, над сидением, на стенке находится вешалка для верхней одежды.

Грузовая платформа

Грузовая платформа предназначена для размещения технологического оборудования и перевозки узлов, деталей станков-качалок. Между кабиной кузова и грузовой платформой установлена опорная стойка, на которую опирается стрела крана и подъемника и к которой крепится запасное колесо, контейнеры с кислородом и пропановыми баллонами. По левому борту платформы размещен ящик, имеющий три изолированные секции с верхними откидывающимися крышками, в которых укладываются: в передней - рукава для пропана и кислорода, а в средней - сварочный кабель. В задней установлен пневматический солидолонагнетатель с раздаточными пистолетом и шлангом. По правому борту платформы размещены два ящика для укладки инструмента и приспособлений, имеющие открывающиеся крышки снаружи борта и ящик с верхней откидывающейся крышкой для укладки гидравлического съемника. В задней части смонтированы гидрокран, гидравлический люлечный подъемник, их пульт управления, а между лонжеронами кузова -инструментальный ящик. На основании кузова под настилом грузовой платформы установлены электрогенератор и бак гидравлической системы. Для их технического обслуживания предусмотрены люки с закрывающимися крышками. Подъем на грузовую платформу осуществляется по лестнице, установленной сзади левого борта.

Гидравлический кран

Гидравлический кран предназначен для погрузочно-разгрузочных работ и для монтажа и демонтажа узлов ремонтируемых станков-качалок. В транспортном положении

стрела гидрокрана крепится к опорной стойке винтовым зажимом.

Гидравлический подъемник

Гидравлический подъемник люлечного типа предназначен для подъема слесарей-ремонтников при монтажно-демонтажных работах и при проведении смазочных операций на высоте до 7м.

Подъемник изготовлен на базе крана 4030П. Раскладная люлька соединена с кронштейном, который закреплен на конце стрелы. Системой кронштейнов и регулируемых по длине тяг обеспечивается горизонтальное положение люльки во время подъема в любом ее положении. Для подачи звукового сигнала на люльке установлена электрокнопка. Для подъема рабочего в люльку предусмотрена откидная лестница. Ограждение люльки - раскладное, имеет два фиксированных положения: рабочее и транспортное. На цилиндрах гидроподъемника установлены гидрозамки, исключающие падение люльки в случае обрыва гидроприводов. Гидравлический кран и люлечный подъемник установлены на общей раме в задней части кузова агрегата и при необходимости могут работать совместно в общей зоне обслуживания. Рама с помощью стремянок и болтовых соединений крепится к основанию кузова и шасси автомобиля. В транспортном положении стрела люлечного подъемника соединяется с опорной стойкой винтовым зажимом, а люлька располагается над кабиной кузова.

Генератор

В качестве источника электроэнергии на агрегате используется генератор трехфазного переменного тока ЕСС-5-62-4-М101. Генератор через пульт управления питает энергией сварочный трансформатор, электродвигатели насосов маслосистемы, переносные электроприемники малой мощности (гайковерт, машина сверлильная и др.). Генератор закреплен под полом грузовой платформы на основании кузова. Доступ к нему, а также монтаж и демонтаж его обеспечивается через люк, закрываемый съемной крышкой.

Шестеренчатый насос

Для подачи масла в цилиндры гидрокрана, гидроподъемника и съемника шкивов на агрегат установлен шестеренчатый насос НШ-32УЛ. Включение привода насоса осуществляется от щитка из кабины водителя.

Оборудование для механизированной смазки

Оборудование для механизированной смазки предназначено для пополнения и замены масла в редукторах, подачи консистентных смазок к трущимся поверхностям деталей станков-качалок и для промывки редукторов в процессе замены масла. Оборудование для механизированной смазки жидким маслом состоит из баков промывочной жидкости, чистого и отработанного масел, установленных на специальной раме, в которой размещены два электронасосных агрегата с системой трубопроводов и запорной арматуры, связанных с баками и выносными шлангами. Вся запорная арматура, а также манометры, установленные на выходных линиях электронасосных агрегатов размещены на передней панели рамы, имеющей информационную таблицу с указанием порядка включения оборудования. Переключатели для управления электронасосными агрегатами, нагревателями масел расположены в щите управления. Маслобак для чистого масла представляет собой емкость прямоугольной формы, выполненную из листовой стали. Маслобак имеет следующее оборудование: электронагреватель, указатель уровня, заливочную горловину, входной штуцер, патрубок для подсоединения к насосу.

Электронагреватель вставляется в маслобак и закрепляется на фланце, обеспечивая герметичность сосуда. Указатели уровня крепятся на передней стенке маслобака.

Пульт управления подъемным механизмом

Пульт управления подъемным механизмом размещен у заднего борта грузовой платформы между их колоннами. На пульт управления выведены рычаги гидрораспределителей, ручка дублирующего управления акселератором, кнопки сигнализации и выключатель фары, манометр. Конструктивно пульт выполнен в виде П-образного каркаса и имеет наружную обшивку из стальных листов. В каркасе пульта находятся гидрораспределители, подводящие и отводящие гидропривода. Крепится пульт управления к основанию кузова и раме гидрокранов с помощью болтовых соединений.

агрегат обслуживания замерных установок АЗУ

Агрегат обслуживания замерных установок АЗУ (рис.6.46.6.47) предназначен для технического обслуживания и текущего ремонта групповых замерных установок и дожимных насосных станций, а также другого подобного нефтяного оборудования.

Устройство и работа агрегата

Агрегат смонтирован на шасси автомобиля ГАЗ-53-02 (рис.6.46) и включает в себя следующие узлы и системы:

- специальный кузов;

- систему гидроиспытаний с насосом;

- систему заполнения с насосом;

- запорную арматуру;

- сварочный трансформатор;

- щит управления.

Кроме того, агрегат снабжен верстаком с тисками и слесарным инструментом. Агрегат, используя систему гидроиспытаний 3, обеспечивает проведение исследования арматуры летом пресной водой, а зимой - соленой. Система 4 применяется для заполнения замерных установок и емкостей дожимных насосных станций (ДНС) неагрессивной жидкостью для испытания.

Состав оборудования и конструкция агрегата обеспечивают проведение технического обслуживания и ремонта групповых замерных установок.Все управление электрических установок агрегата осуществляется со щита управления. Для оповещения водителя о вынужденной остановке в конструкции агрегата предусмотрена сигнальная лампа с дистанционным управлением из утепленной части кабины кузова (с помощью кнопочного выключателя).

1 25 2 16

Рис. 6.46. Агрегат обслуживания замерных установок АЗУ

1-шасси автомобиля, 2-специальный кузов, 3-система гидроиспытаний, 4-система заполнения, 5-щит управления, 6-разъем, 7-оборудование для электросварки, 8-искрогаситель, 9-верстак с тисками, 10-ручной насос, 11-сидение, 12-боковая дверь, 13,19-трапы, 14-задняя дверь, 15-запасное колесо, 16,17,18-люки, 20,21-катушки, 22-медицинская аптечка, 23-пульт насоса заполнения, 24-внешние световые приборы, 25-огнетушитель, 26-тумба, 27-знак аварийной остановки

Рис. 6.47. Системы заполнения и гидроиспытаний

1,3-насосы, 2,15,17-рукава, 4-электроконтактный манометр, 5-устройство спуска жидкости, 6,7,12,13,16-краны, 8-приспособление для заполнения и гидроиспытания, 9-патрубок, 10-замерный сепаратор, 11,14-емкости

Устройство и работа основных узлов и систем агрегата

Кузов

Специальный кузов 3 (рис.6.46) предназначен для размещения технологического оборудования, запасных частей, а также для размещения персонала ремонтной бригады во время работы и отдыха.

Кузов прикреплен к шасси автомобиля при помощи восьми стремянок, расположенных симметрично относительно продольной оси автомобиля. Четыре стремянки, расположенные в передней части кузова, крепятся пружинами.

Кузов цельнометаллический, каркасной конструкции разделен на утепленную кабину и неутепленную закрытую часть. В качестве наружной обшивки применена тонколистовая сталь, внутренняя обшивка утепленной кабины - из древесноволокнистой плиты, а в качестве теплоизоляции кабины использован пенопласт.

С левой стороны кузова агрегата имеется люк 18 с дверкой, (рис.6.46) в котором установлен разъем 6 для подключения внешнего источника тока и подачи его на щит управления 5. Подключение тока осуществляется посредством кабеля, укладываемого в транспортном положении на барабане катушки 21.

Проводник для переносного заземления укладывается под верстаком..

Щит управления 5 (рис.6.46) с электрооборудованием установлен на задней стенке утепленной части кузова. На переднюю панель щита выведены ручки управления, контрольные лампы и инструкционные таблички.

Оборудование 7 для электросварки размещено в утепленной части кузова под верстаком и состоит из сварочного трансформатора, кабеля с электродержателем, щитка для сварщика, заземляющего кабеля. Доступ к сварочному оборудованию осуществляется через люк 17, установленный по левому борту кузова агрегата.

Проход в утепленную часть кузова производится через боковую дверь 12 с использованием трапа 13, который в транспортном положении агрегата задвигается под кузов и фиксируется.

Вход в неутепленную часть кузова агрегата осуществляется через заднюю дверь 14 с использованием откидного трапа 19, который в транспортном положении агрегата вдвигается под кузов и фиксируется.

Запасное колесо 15 размещается в задней части кузова и крепится к емкости системы заполнения специальным прижимом.

Пол утепленной части кабины двухслойный и состоит из дощатого настила и резины.

В стенах кабины имеются четыре окна, обеспечивающие естественное освещение, вентиляцию и необходимый обзор. Левое (большое) окно одновременно служит люком аварийного выхода из кабины кузова. В утепленной части кузова установлены 3 сиденья.

В темное время суток освещение кабины и кузова осуществляется плафонами.

В стенках неутепленной части кузова имеются 2 окна, обеспечивающие естественное освещение.

Система гидроиспытаний

В утепленной кабине установлена система гидроиспытания 3 (рис. 6.46).

Система работает следующим образом: жидкость из емкости 11 (рис.6.47) насосом 3 подается по трубопроводу и рукавам 2 в испытываемую емкость. Одновременно жидкость от насоса поступает к электроконтактному манометру 4. При достижении установленного на электроконтактном манометре давления, последний отключает привод насоса. Устройство 5 предназначено для удаления жидкости из трубопровода электроконтактного манометра. Управление насосом осуществляется со щита управления 5 (рис.6.46).

Ручной насос 10 предназначен для испытания емкостей в случаях невозможности использования насоса системы гидроиспытания 3.

Система заполнения

В неутепленной части кузова установлена система заполнения.

Система работает следующим образом.

Жидкость из емкости 14 (рис.6.47) подается насосом 1 по трубопроводу и рукавам 15 в испытываемую емкость.

Управление насосом осуществляется с пульта 23 (рис.6.46).

Выхлопная система агрегата оборудована искрогасителем 8, который установлен на конце выхлопной трубы автомобиля.

Агрегат оборудован световыми приборами 24 и укомплектован двумя огнетушителями 25, медицинской аптечкой 22, знаком аварийной остановки 27.

Один огнетушитель установлен внутри утепленной части кузова, второй закреплен снаружи кузова и защищен от попадания солнечных лучей чехлом.

агрегат для ремонта водоводов 2АРВ

Агрегат предназначен для аварийного и планово-предупредительного ремонтов нефтепромысловых водоводов системы поддержания пластового давления и технического водоснабжения в полевых условиях.

Устройство и работа агрегата

Агрегат, смонтированный на шасси автомобиля ГАЗ-66, включает в себя:

- кузов-фургон;

- насосную установку;

- установку электродуговой сварки;

- грузоподъемное устройство:

- контейнер для баллонов.

На агрегате имеется стол-верстак, запасные части и инструмент.

Конструкция агрегата и его оборудование позволяют проводить подъемные работы с помощью приспособлений 2 и 5 (рис.6.48, 6.49), электросварочной установкой проводятся сварочные работы. Насосную установку 15 используют для откачки воды с места сварки. Агрегатом осуществляется газовая резка, различные слесарные работы.

В кабине автомобиля установлен блок автоматики, а на головке блока двигателя - исполнительный механизм автоматического регулятора оборотов при сварочных работах.

Рис. 6.48. Агрегат для ремонта водоводов 2АРВ (вид сбоку)

1-шасси автомобиля, 2-переднее грузоподъемное устройство, 3-сварочный генератор, 4-насосный агрегат, 5-заднее грузоподъемное устройство

Устройство и работа основных узлов агрегата

Кузов

На шасси автомобиля повышенной проходимости ГАЗ-66-01 установлен специальный кузов, разделенный на два отсека: утепленную кабину 1 (рис.6.49) для перевозки бригады ремонтников и грузовой отсек 2.

В утепленной части кузова размешены:

- электросварочная установка;

- вороток;

- отопительная установка;

- откидное сиденье;

- ящик для ЗИП;

- фара переносная.

В грузовом отсеке кузова находятся:

- насос для откачки воды;

- рукава насоса;

- подъемное приспособление;

- баллон пропан-бутановый;

- рукава для газовой резки;

- -кабель сварочный

Кузов прикреплен к шасси автомобиля при помощи восьми стремянок 3 (рис.6.49), расположенных симметрично относительно продольной оси шасси автомобиля.

|

|

| 12. |

Рис. 6.49. Агрегат для ремонта водоводов 2АРВ (вид сверху)

1-утепленая кабина, 2-грузовой отсек, 3-стремянки, 4-выключатель плафонов, 5-трап, 6-мягкое сидение, 7-верстак, 8-сварочный генератор, 9-рычажная лебедка, 10-брезентовый тент, 11-заднее подъемное приспособление, 12-задний борт, 13-пропан-бутановый баллон, 14-отопитель, 15-насосный агрегат, 16-рукава, 17-задвижки, 18-переносная фара, 19-огнетушитель, 20-рукава для газовой резки, 21- сварочные кабели

Кузов цельнометаллический, каркасной конструкции. В качестве наружной обшивки кузова применена тонколистовая сталь, внутренняя обшивка выполнена из древесноволокнистых плит с эмалевым покрытием.

В качестве теплоизоляции между наружной и внутренней обшивками кузова помещен пенопласт. Пол утепленной кабины двухслойный и представляет собой дощатый настил, покрытый релином. В панелях кабины предусмотрено три окна, обеспечивающие естественное освещение, вентиляцию и обзор.

Предусмотрено электрическое освещение кабины от двух плафонов, на задней панели кабины расположены выключатель плафонов 4 и кнопка звукового сигнала в кабину водителя.

С правой стороны кузова находится дверь и трап 5 для входа в кабину.

Утепленная кабина 1 оборудована мягким сидением 6. Сидение размещено у задней панели утепленной кабины кузова и закреплено при помощи шарниров и откидных стоек.

Верстак 7 с тисками прикреплен к передней панели кузова и к столу и служит одновременно защитным кожухом для сварочного генератора 8.

Ящик ЗИП находится в правом переднем углу кабины кузова, над ним расположена вешалка для спецодежды ремонтников.

Отапливается кабина кузова устройством 14.

К передней панели утепленной кабины кузова крепится переносная фара 18. На правой стенке кабины 1 - огнетушитель 19.

В грузовом отсеке 2 кузова расположены: заднее подъемное приспособление 11, агрегат насосный 12 с рукавами 16, баллон пропан-бутановый 13, рукава для газовой резки 20 и сварочные кабели 21.

Борт задний 12 (рис.6.48, 6.49) изготовлен цельнометаллическим и состоит из рамки, сваренной из гнутых профилей и приваренного к ним листа. В нижней части борта 12 расположены шарнирные петли. С внутренней стороны борта имеется лестница, обеспечивающая доступ в грузовой отсек кузова.

Неутепленная часть кузова в транспортном положении закрывается задним бортом 12 и брезентовым тентом 10, который застегивается на крючки, установленные на заднем борту и боковой кромке кузова.

Насосная установка

Насосная установка 15 марки НЦС-4 (рис.6.49) предназначена для откачивания воды с места сварки. Комплектуется всасывающим и напорными рукавами 16.

Установка крепится к полу кузова четырьмя болтами и, при необходимости, может быть извлечена из кузова и доставлена к месту работ. Для предотвращения кавитации при перекачке вязких жидкостей и срывов насоса при подсосе воздуха во всасывающий фильтр на нагнетательной линии установлена задвижка 17, регулирующая расход откачивающей жидкости. Всасывающие и нагнетательные рукава 1.6 соединяются между собой при помощи быстросъемных соединительных головок, что облегчает и ускоряет их монтаж.

Привод центробежного самовсасывающего насоса НЦС-4 осуществляется от двигателя внутреннего сгорания УД-25, установленного на общей раме с насосом. Выхлопные газы от двигателя выбрасываются через люк с левой стороны кузова. Наибольшая подача насоса составляет 60 м3 в час, давление - 0,28 МПа, высота всасывания - 7м.

Установка электродуговой сварки

Установка включает в себя:

- узел отбора мощности;

- регулятор оборотов;

- узел отключения насоса, гидроусилителя руля;

- кабель сварочный;

- заземление.

Узел отбора мощности

Узел отбора мощности (рис.6.50) предназначен для передачи крутящего момента с раздаточной коробки автомобиля на сварочный генератор и состоит из:

- коробки отбора мощности;

- цепного редуктора;

- рамы;

- сварочного генератора.

Коробка отбора мощности служит для передачи крутящего момента посредством упругой муфты на цепной редуктор и крепится на раздаточной коробке автомобиля с правой стороны. Управление коробкой отбора мощности осуществляется посредством рычага управления с места водителя. Цепной редуктор установлен на раме. Передача крутящего момента с цепного редуктора на сварочный генератор осуществляется посредством упругой муфты.

Управление узлом отбора мощности осуществляется рычагом переключения с регулируемой тягой. Для предотвращения самопроизвольного включения и отключения коробки отбора мощности установлен фиксатор с шариком 10 (рис.6.51). Число оборотов двигателя автомобиля контролируется тахометром, датчик которого установлен на валу генератора, а показывающий прибор смонтирован в кабине на приборной панели. Для предохранения упругой муфты от механических повреждений и грязи установлен защитный кожух.

|

|

Рис. 6.50. Узел отбора мощности

1-коробка отбора мощности, 2-цепной редуктор, 3-рама, 4-рычаг управления с тягой, 5-сварочный кабель, 6-генератор, 7-болты, 8-фланец, 9-регулировочные болты, 10-подвижные салазки

Рис. 6.51. Коробка отбора мощности

1-картер, 2-вал-полумуфта, 3,4-шестерни, 5-шток, 6-ось, 7-вилки переключения, 8,9-подшипники, 10-шарик фиксатора

Цепной редуктор (Рис.6.52) служит для передачи крутящего момента от коробки отбора мощности на сварочный генератор посредством упругих муфт и крепится к раме четырьмя болтами 7 (рис.6.50). На фланце 8 крепления редуктора предусмотрено четыре регулировочных болта 9, облегчающих установку редуктора и сопряжение его с коробкой отбора мощности. Зазор между фланцем редуктора и рамой выбирается при помощи регулировочных пластин.

Рама служит для установки на ней цепного редуктора и сварочного генератора. Она представляет собой сварную конструкцию и закрепляется четырьмя болтами на лонжеронах автомобиля. Для крепления и установки генератора на раме предусмотрены подвижные салазки 10 (рис.6.50).

Регулятор оборотов

Регулятор оборотов (рис.6.53) предназначен для автоматического поддержания номинальных оборотов двигателя автомобиля (1500 об/мин) при изменении нагрузки на сварочный генератор.

Он состоит из следующих составных частей:

- датчика-регулятора оборотов;

- исполнительного механизма;

- блока автоматики;

- жгута транзисторного.

Датчик регулятора оборотов служит для передачи крутящего момента от сварочного генератора на генератор постоянного тока СЛ-365Р, который питает электроэнергией регулятор оборотов. Генератор СЛ-365Р имеет комбинированное возбуждение (одна обмотка самовозбуждения, а вторая возбуждается от аккумуляторной батареи).

Исполнительный механизм (рис.6.54) необходим для превращения электрической энергии в механическую.

Блок автоматики предназначен для аварийного отключения двигателя автомобиля. Он установлен в кабине автомобиля в задней верхней части. Регулируются обороты двигателя автоматическим изменением количества горючей смеси, поступающей в цилиндры двигателя, в зависимости от величины нагрузки на двигатель. При работе сварочного генератора подача горючей смеси регулируется дроссельными заслонками карбюратора, на которые посредством тяги и рычага воздействует

регулятор. Ток, вырабатываемый датчиком, проходит через катушку исполнительного механизма и создает магнитный поток, под действием которого якорь стремится повернуться так, чтобы его полюсы совпали с полюсами на венцах. Возвратная пружина через рычаг действует на вал якоря в обратном направлении.

Таким образом, положение якоря, а следовательно и дроссельных заслонок, определяется равенством моментов, создаваемых магнитным потоком и возвратной пружиной. При отсутствии тока в катушке регулятора дроссельные заслонки под действием возвратной пружины будут полностью открыты. При наличии тока дроссельные заслонки будут прикрываться тем больше, чем больше напряжение.

При изменении нагрузки на двигатель обороты его также стремятся измениться. При этом следует иметь ввиду, что незначительное изменение оборотов вызывает резкое изменение подаваемого датчиком напряжения на исполнительный механизм, в результате чего дроссельные заслонки повернутся в положение, соответствующее новому состоянию двигателя. Обороты двигателя установятся близкими к тем, которые были до изменения нагрузки.

Блок автоматики, смонтированный в кабине, предназначен для аварийного отключения двигателя. В случае размыкания цепи регулятора во время работы сварочного генератора, действие магнитного потока в исполнительном механизме прекратится и под действием возвратной пружины дроссельные заслонки карбюратора будут открываться и двигатель пойдет в "разнос".

Чтобы этого не произошло, в блоке автоматики предусмотрено реле, отключающее систему зажигания двигателя при достижении им 2000 об/мин, что приводит к остановке двигателя. При этом в кабине автомобиля загорается красная лампочка.

|

|

Рис.6.52. Цепной редуктор

1-картер, 2,3-

1- картер, 2,3- валы-полумуфты, 4-натяжное устройство, 5-приводная цепь, 6-сливная пробка, 7-контрольная пробка

Рис.6.53. Регулятор оборотов

1-датчик регулятора оборотов, 2-исполнительный механизм, 3-блок автоматики, 4-транзитный жгут

Узел отключения насоса гидроусилителя руля. Отключение насоса гидроусилителя руля во время производства сварочных работ во избежание перегрева масла в системе гидроусилителя руля и выхода из строя насоса в стационарном режиме работы двигателя осуществляется специальным механизмом, вмонтированным в привод насоса.

Рис. 6.54. Исполнительный механизм

I-статор, 2-якорь, 3-катушка, 4-рычаг, 5-кронштейн, 6-возвратная пружина, 7-упорный болт

Механизм состоит из подвижной шлицевой муфты с рукояткой.

Передвижением рукоятки назад выключается гидронасос усилителя, передвижением вперед - включается. Пружинные фиксаторы удерживают муфту в обоих положениях от самосрабатывания.

Грузоподъемное устройство.

Передняя стрела 2 (рис.6.48) служит основным конструктивным элементом грузоподъемного устройства, в состав которого входят рычажная лебедка и шестеренная таль 5.

Передняя стрела 2 изготовлена из гнутых профилей таврового сечения. В рабочем положении стрела крепится на переднем бампере автомобиля и поднимается в рабочее положение с помощью лебедки. На стреле имеется указатель минимального угла наклона.

Подъем и опускание грузов производится с помощью ручной шестеренной тали 5.

В транспортном положении стрела 2 монтируется на левом борту кузова при помощи кронштейнов с пружинным фиксаторами. Ручная таль 5 и лебедка 9 (рис.6.49) устанавливается в грузовом отсеке кузова задним подъемным приспособлением 11.

Подъемное приспособление

Подъемное приспособление 11 (рис.6.49) состоит из неподвижной П-образной рамы, вертикально закрепленной в заднем отсеке кузова и подвижной стрелы, которая может поворачиваться в вертикальной плоскости на своих опорах на угол 90 градусов.

В верхней части стрелы имеется блок, через который перекинут канат, идущий к барабану рычажной лебедки 9, при помощи которой изменяется угол наклона стрелы. На верхней проушине стрелы устанавливается шестеренная таль, предназначенная для подъема грузов и снятия насос-

ной установки. В походном положении и во время снятия лебедки стрела фиксируется и закрепляется при помощи стропольного болта с гайкой-барашком.

Контейнер кислородного баллона.

Кислородный баллон на агрегате установлен в специальном контейнере 8 (рис.6.48) нижний конец которого закреплен при помощи шарнирного соединения, а в средней части к контейнеру прикреплен трос ручной лебедки, по конструкции аналогичной лебедке запасного колеса автомобиля.

В транспортном положении контейнер расположен вертикально и фиксируется при помощи оси. При необходимости замены баллона контейнер приводится в наклонное положение при помощи указанной лебедки и устанавливается на откидную подставку.

Сверху контейнер закрывается колпаком, резиновое кольцо, надетое на баллон, предотвращает удары баллона о стенки контейнера при движении агрегата.

Крепление бутан-пропанового баллона

Пропан-бутановый баллон 13 (рис.6.49) установлен в грузовом отсеке 2 агрегата с правой стороны перегородки кузова на кронштейнах и крепится с помощью хомутов.

Верстак

В утепленном отсеке 1 кузова для производства слесарных работ установлен верстак 7, оборудованный тисками и ящиком с набором слесарного инструмента. Верстак имеет с обеих сторон откидные дверцы и съемные щиты, открывающие доступ к сварочному агрегату 8 и натяжному устройству привода генератора. Верстак 7 прикрепляется к по лу кузова и передней стенке с помощью угольников и болтов.

Переносная фара

Для производства ремонтных работ в ночное время агрегат оборудован переносной фарой 18 (рис.6.49), позволяющей производить работы в радиусе 20 м от машин. Переносная фара 18 состоит из металлического раздвижного штатива, автомобильной фары, установленной на шаровой опоре и кабеля длиной 20 м. Фара включается в штепсельную розетку в кабине водителя.

полевая лаборатория бесштанговых насосов ПЛБН-64

Полевая лаборатория бесштанговых насосов ПЛБН-64 выполняет работы по измерению энергетических параметров погружных центробежных электронасосов (УЭЦН) и техническому обслуживанию их в процессе эксплуатации.