Главаз. Компрессорные установки

Компрессорные установки применяют в тех случаях, когда необходимо подать сжатый воздух в нефтяные скважины при их освоении, опрессовке, временной эксплуатации и при выполнении других работ, где возникает необходимость в сжатом воздухе.

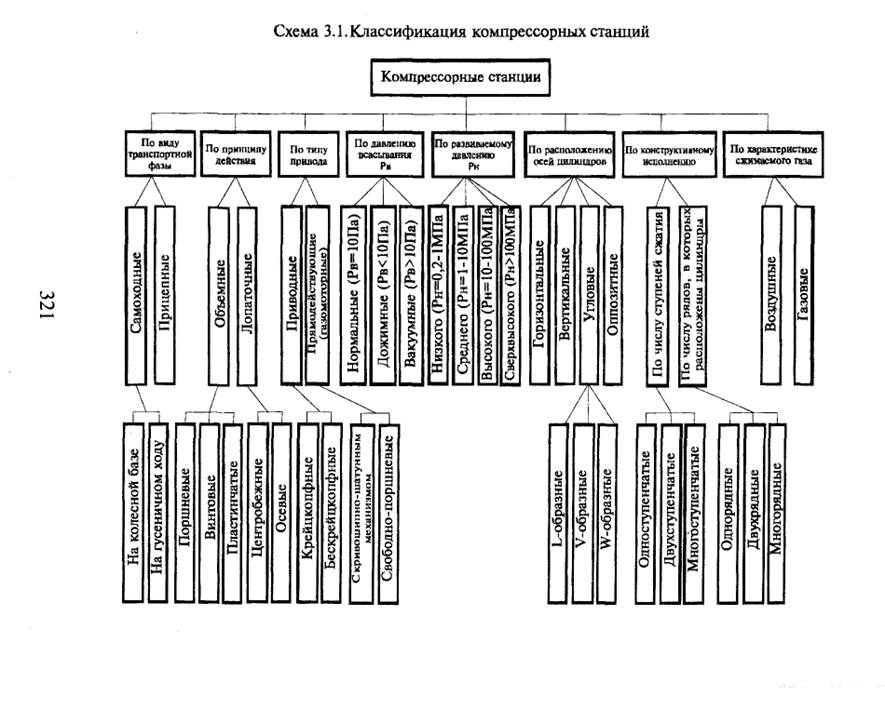

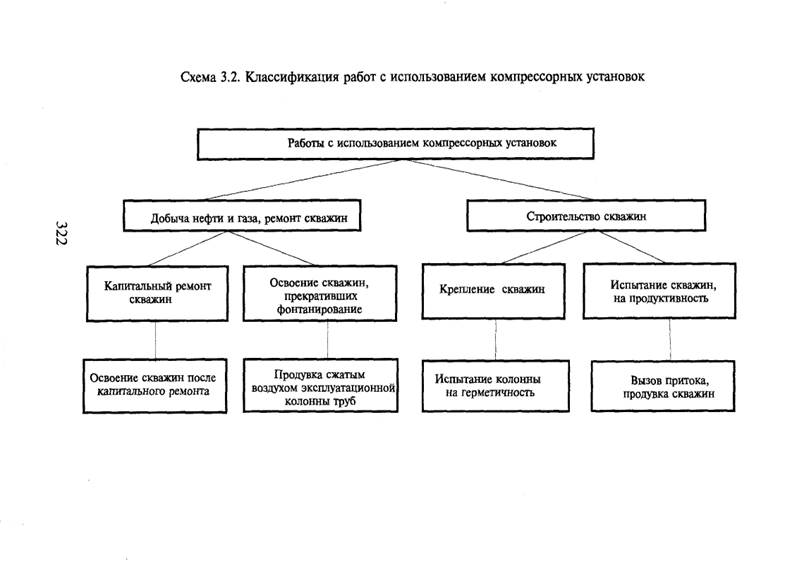

Классификация компрессорных установок приведена на схеме З.1., а на схеме 3.2. дана классификация работ с использованием установок.

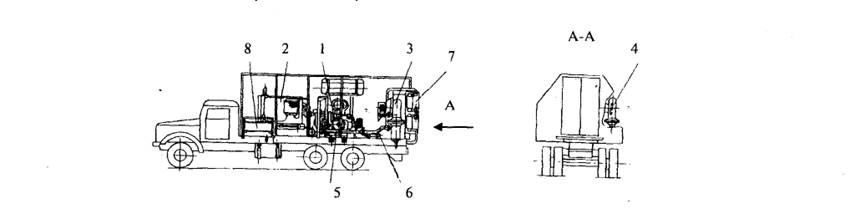

самоходная компрессорная станция СД-9/101М

Станция СД-9/101 предназначена для подачи сжатого воздуха в нефтяные скважины.

Компрессорная станция состоит из:

- компрессора 2ВМ4-9/101 четырехступенчатого с оппозитным

расположением цилиндров и дифференциальными поршнями;

- силового агрегата;

- холодильников;

- воздухопровода;

- системы охлаждения;

- системы автоматики.

Все агрегаты смонтированы на общей раме, которая крепится на шасси автомобиля КрАЗ-257. Станция укомплектована сборным трубопроводом для подключения ее к скважине.

|

|

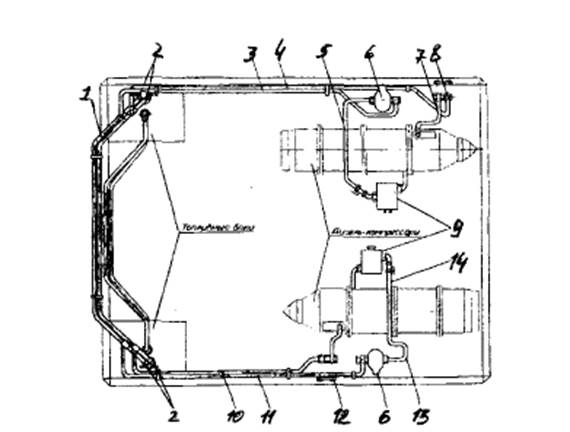

Рис.3.1. Станция компрессорная самоходная

1-компрессор, 2-дизель, 3-холодилъник II ступени, 4-холодильник III ступени, 5-холодильник 2ХРД-2-04, 6-воздухопровод, 7-система охлаждения, 8-система автоматики

|

|

|

|

Работа компрессорной станции

Во время всасывания воздух через воздушный фильтр и всасывающие клапаны попадает в рабочую полость цилиндра 1-ой ступени.

После сжатия в цилиндре, воздух через нагнетательные клапаны выталкивается в холодильник 1-ой ступени, который установлен на компрессоре 1 (рис. 3.1), затем охлажденный воздух направляется в цилиндр II ступени и т.д. После последней IV ступени также устанавливается холодильник. В холодильниках для отделения частиц жидкости и масла предусмотрены полости, откуда конденсат и масло удаляются путем периодической продувки.

Привод компрессора осуществляется от дизеля 2 марки 2Д12Б через редуктор, карданный вал и муфту сцепления.

Устройство и работа составных частей компрессорной станции

Компрессор

Компрессор относится к типу поршневых крейцкопфных машин. Он имеет оппозитное расположение цилиндров, при котором силы инерции возвратно-поступательно движущихся масс направлены в противоположные стороны, благодаря чему достигается хорошая уравновешенность инерционных сил.

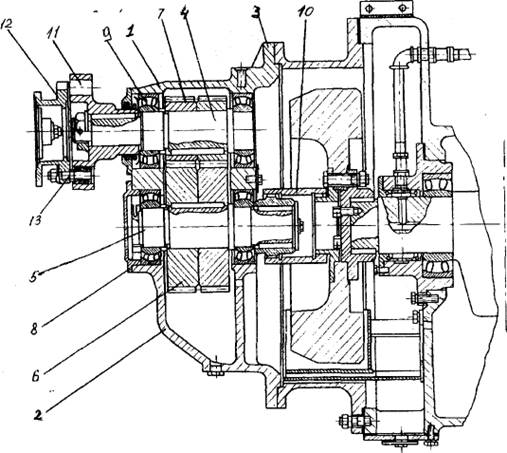

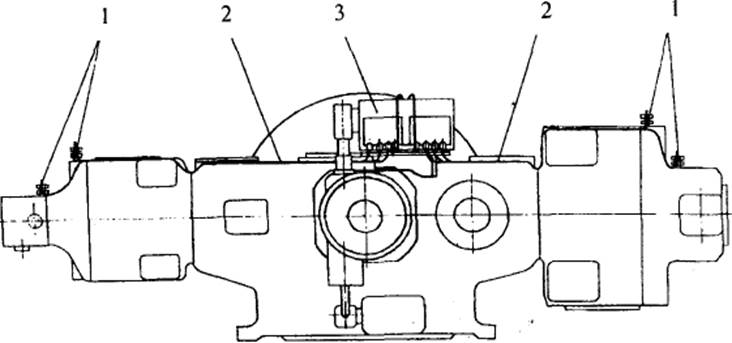

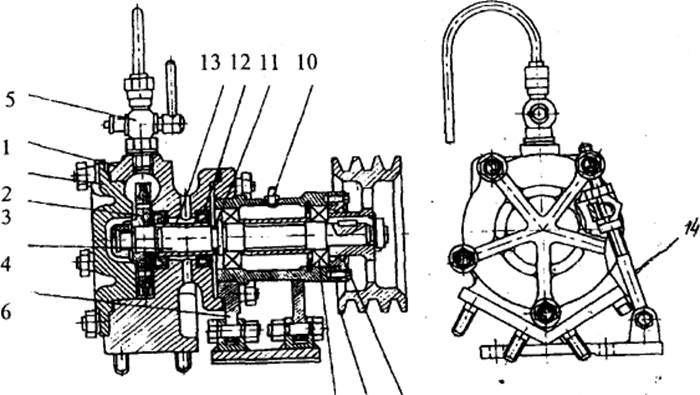

Компрессор (рис.3.2) состоит из базы 1 и двух горизонтально расположенных рядов, в каждом из которых по два цилиндра: I-ой ступени 2 и II-IVступеней 3.

На цилиндрах установлен промежуточный холодильник 4, который предназначен для охлаждения воздуха после I-ой ступени.

На компрессоре установлен лубрикатор (насос высокого давления) 5 для смазки цилиндров и сальников.

База (рис.3.3) представляет собой раму, на которой размещены унифицированные узлы кривошипно-шатунного механизма и системы смазки механизма движения, а также редуктор с полумуфтой (рис. 3.4).

Рис.3.2.Общий вид компрессора

1-база, 2-цилиндр I-III ступени, 3-цилиндр II-IV ступени, 4-промежуточный холодильник, 5-лубрикатор

Рама 1 компрессора изготовлена из чугунной отливки коробчатой формы, в которой монтируются узлы механизма движения и системы смазки: коленчатый вал 2, крейцкопф 3, шатун 4, блок смазки 5, маслопровод 6.

Для свободного доступа ко всем частям, требующим осмотра и ремонта, сверху рамы имеются три люка, закрытые во время работы люковыми крышками 7 и 8.

Для крепления цилиндров на раме с противоположных сторон расположены круглые приливы. В отверстиях внутренних поперечных ребер установлены крейцкопфные гильзы 9, которые служат для направления крейцкопфов 3. Гильзы выполнены из специального чугуна и в случае износа могут быть повернуты или заменены. На крышках установлены сапуны 10 для сообщения внутренней полости рамы с атмосферой.

Заливка масла в раму осуществляется через одну из люковых крышек. Полость нижней части рамы служит емкостью для масла, применяемого в системе смазки механизма базы.

Для измерения уровня масла на раме размещен стержневой маслоуказатель 11. В отверстие передней стенки рамы входит всасывающая труба маслопровода 6. В крышке 12 установлен кран 13 спуска масла из рамы.

11 14 2 15 8 3 4 7 10 9

13 12

Рис.3.3. База

1-рама, 2-коленчатый вал, 3-крейцкопф, 4-шатун, 5-блок смазки, 6-маслопровод, 7,8-люковые крышки, 9-крейцкопфная гильза, 10-сапун, 11-маслоуказатель, 12-крышка, 13-кран, 14-труба маслопровода

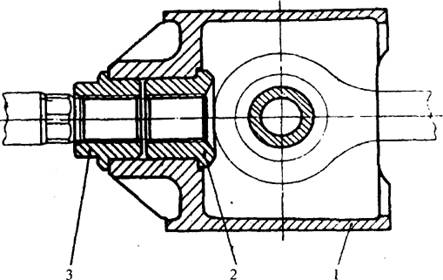

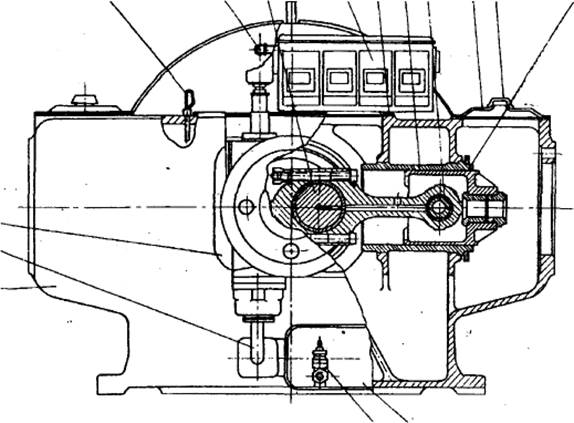

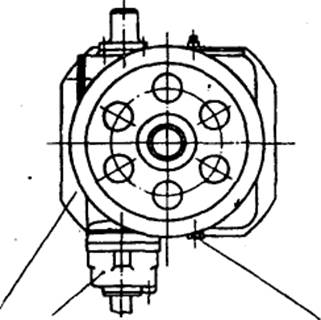

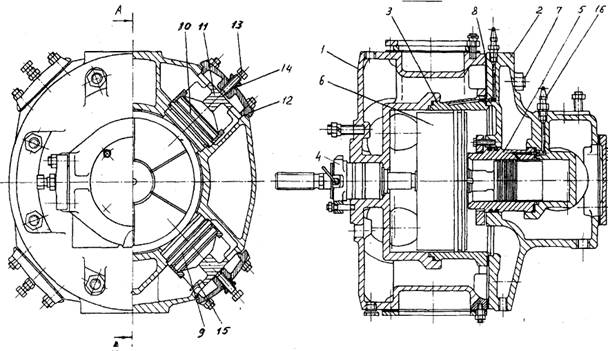

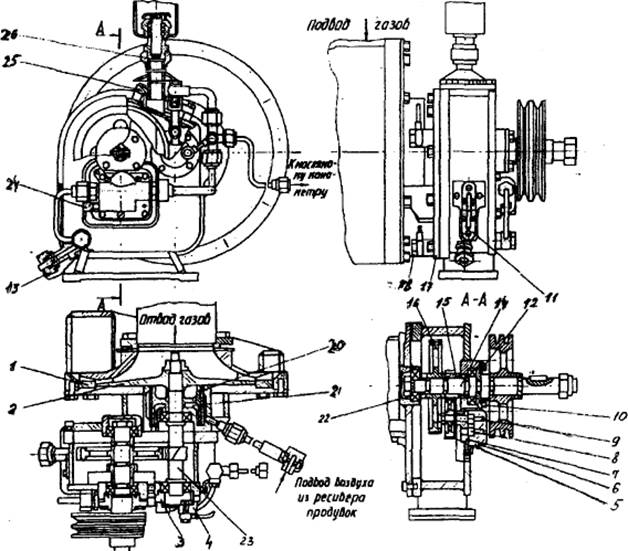

Редуктор (рис. 3.4) служит для понижения числа оборотов двигателя и передачи вращающего момента на коленчатый вал компрессора.

Редуктор состоит из верхней 1 и нижней 2 половин корпуса, фонаря 3, верхнего 4 и нижнего 5 валов и двух шевронных шестерен 6 и 7, каждая из которых образована двумя зубчатыми колесами.

Валы редуктора установлены на сферических роликоподшипниках 8, 9. Нижний ведомый вал редуктора соединяется с коленчатым валом компрессора при помощи шлицевой муфты 10, которая компенсирует некоторые погрешности в относительном расположении осей этих валов. На верхнем ведущем валу редуктора смонтирована полумуфта 11, которая соединена с двигателем при помощи обрезиненных пальцев 13.

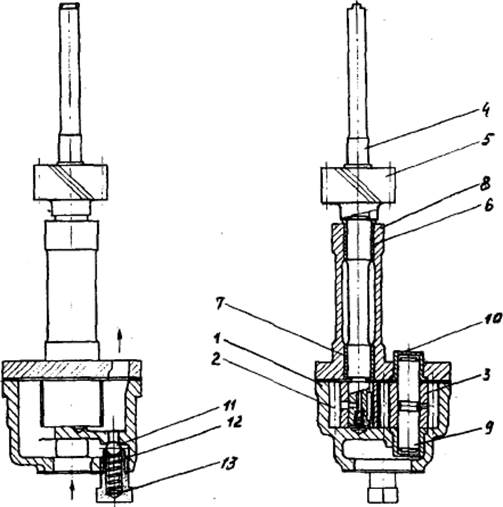

Крейцкопф (рис.3.6) отлит из модифицированного чугуна заодно с направляющими. Поверхность направляющих закалена токами высокой частоты. Крейцкопф соединен со штоком закладной гайкой 2 и контргайкой 3, которые контрятся стопорными болтами 4 и 5.

|

|

Рис.3.4. Редуктор

1-верхняя половина корпуса, 2-нижняя половина корпуса, 3-фонарь, 4-верхний вал, 5-нижний вал, 6,7-шевронные шестерни, 8,9-сферические роликоподшипники, 10-шлицевая муфта, 11,12-полумуфты, 13-обрезиненный палец

В верхней половине редуктора имеется валик для передачи вращения на водяной центробежный насос.

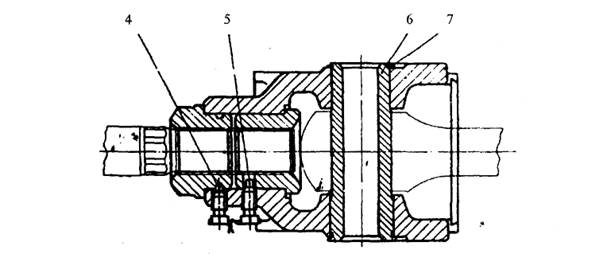

Коленчатый вал 1 (рис.3.5) имеет два кривошипа, предназначенных для установки шатунов, и опирается на два ролико-подшипника 2 и 3. На один конец вала на шпонке 6 насажен маховик 4 для сглаживания пульсации. К этому же концу к торцевой части болтами крепится зубчатый фланец 5 для соединения с валом редуктора. К другому торцу винтом и штифтом крепится шлицевая втулка для соединения с валом привода вентилятора.

Для повышения поверхностной прочности кривошипные и коренные шейки подвергаются закалке токами высокой частоты. Внутренние каналы вала служат для подвода масла на рабочую поверхность кривошипных шеек и к шатунам. Такое соединение позволяет регулировать зазор между торцами поршня и цилиндра в крайних положениях. Палец 6 выполнен из легированной стали и подвергнут цементации и закалке до высокой твердости. При сборке палец запрессовывается в крейцкопф 1 и стопорится пружинным кольцом 7.

Рис.3.5. Коленчатый вал

1-вал, 2,3-роликоподшипники, 4-маховик, 5-зубчатый фланец, 6-шпонка, 7-манжета

|

|

|

|

Рис.3.6. Крейцкопф

1-крейцкопф, 2-закладная гайка, 3-контр-гайка, 4,5-стопорные болты, 6-палец, 7-пружинное кольцо

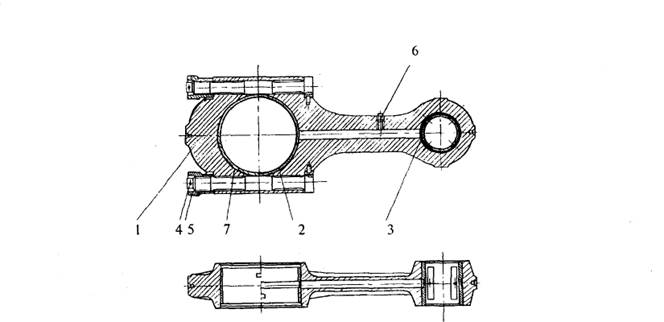

Шатун (рис.3.7) имеет кривошипную головку с отъемной крышкой и неразъемную крейцкопфную головку. Разъемные вкладыши 2 кривошипной головки имеют антифрикционный слой из алюминиевого сплава. В крейцкопфную головку запрессована бронзовая втулка 3. Смазка пальца крейцкопфа (см.рис.3.6) осуществляется через отверстие шатуна, кольцевую выточку и отверстие втулки 3. Крышка кривошипной головки шатуна соединяется со стержнем шатуна двумя шатунными болтами 4 из легированной стали и гайками 5. На головке каждого шатунного болта указывается начальная длина, необходимая для оценки остаточного удлинения болта за время эксплуатации. При удлинении болта больше чем на 0,2 мм, он должен быть заменен. Кроме того, болты подлежат замене при наработке 60.000 часов. В шатун 1 ввернут направленный вверх жиклер 6, предназначенный для подачи масла на крейцкопфную гильзу рамы.

Блок смазки (рис.3.8) состоит из корпуса 1, представляющего собой обработанную чугунную отливку сложной формы, в которой монтируется шестеренный масляный насос 2 низкого давления, предназначенный для смазки механизма движения базы.

|

|

В корпус 1 масло поступает снизу от насоса 2. В нижней части корпуса блока смазки имеется пробка 3 для слива загрязненного масла из блока смазки.

Рис.3.7. Шатун 1-шатун, 2,7-вкладыши, 3-втулка, 4-шатунный болт, 5-гайка, 6-жиклер

1 2 3

1 2 3

Рис.3.8. Блок смазки

1-корпус блока, 2-шестеренный насос, 3-пробка

Шестеренный насос (рис.3.9) крепится к корпусу блока смазки. Насос состоит из чугунного корпуса 1, имеющего полость для размещения ведущей 2 и ведомой

3 шестерен. Шестерня 2 закреплена на ведущем валике 4, на котором установлена также шестерня 5, находящаяся в зацеплении с соответствующей шестерней коленчатого вала. Валик 4 установлен на бронзовых втулках 6, 7, запрессованных в кронштейн 8, причем последний прикреплен к корпусу 1. На верхнем конце валика 4 имеется выступ прямоугольного сечения для соединения с валиком многоплунжерного насоса высокого давления посредством муфты. Ведомая шестерня 3 свободно установлена на ведомом валике 9, который вращается в чугунных втулках 10. Для перепуска масла из нагнетательной полости насоса на всасывании, предусмотрен шариковый предохранительный клапан 11 с пружиной 12, отрегулированной на поддержание давления масла в пределах 0,147...0,294 МПа. Регулировка клапана производится при помощи шайб 13.

Маслопровод (рис.3.10) содержит следующие составные элементы:

а) сетчатый фильтр 1, который располагается в нижней части внутренней полости рамы и предназначен для грубой очистки масла. Фильтр крепится на всасывающей трубе

маслопровода;

б) всасывающая труба 2 для подвода масла от фильтра 1 к шестеренному насосу смазки;

в) напорная труба 3 для соединения корпуса блока смазки с фильтром тонкой очистки;

г) пластинчатые фильтры 4 для тонкой очистки масла. Перепускной клапан 5 имеет пружину и служит для аварийного пропуска масла в обход фильтров;

д) масляный холодильник 6 для охлаждения масла;

е) узел подвода смазки (см.рис.3.5) в коленчатый вал компрессора. Масло подается в кольцевое пространство, уплотняемое по торцам резиновыми армированными манжетами 7 и по сверлениям в коленчатом валу поступает к шейкам коленчатого вала.

Цилиндр I-III ступеней (рис.3.11) состоит из цилиндра первой ступени 1, с размещенными в нем гильзой 3, сальника 4, поршня 6 и цилиндра третьей ступени 2, в котором размещена гильза 5.

Цилиндры первой и третьей ступеней соединены между собой шпильками 7 с уплотнением паронитовой прокладкой 8. В цилиндрах имеются расточки для установки клапанов. В цилиндре I ступени установлены два всасывающих 9 и два нагнетательных 10 клапана, а в цилиндре III ступени один всасывающий и один нагнетательный. Клапаны закрепляются в расточках с помощью нажимных стаканов 11, клапанных крышек 12, нажимных болтов 13 и контргаек 14, причем, нажимные стаканы, установленные снизу, снабжены затворами 15, стопорящими стаканы в цилиндрах.

На корпусах цилиндров имеются приливы для присоединения всасывающих и нагнетательных фланцев, трубок водопровода, пробок для спуска воды.

Рис.3.9. Шестеренный насос

1-корпус насоса, 2-ведущая шестерня, 3-ведомая шестерня, 4-ведущий валик, 5-шестерня, 6,7-втулки, 8-кронштейн, 9-ведомый валик, 10-втулка, 11-предохранительный клапан, 12-пружина, 13-шайба

Для подвода смазки имеются отверстия с резьбой для ввертывания обратных масляных клапанов 16.

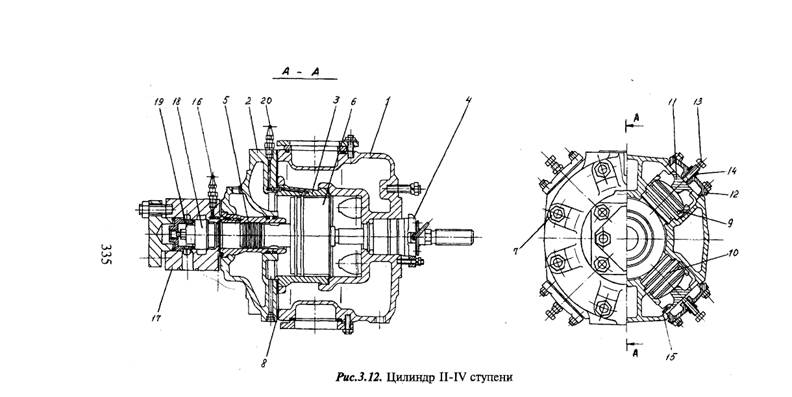

Конструкция цилиндра II-IV ступеней (рис.3.12) отличается от конструкции цилиндра I-III ступеней тем, что вместо двух клапанов, установленных в расточках цилиндра III ступени, на цилиндре IV ступени имеется клапанная коробка 17 с комбинированным клапаном 18 и нажимным стаканом 19.

|

|

3 4

Рис.3.10. Маслопровод

1-сетчатый фильтр, 2-всасывающая труба, 3-напорная труба, 4-пластинчатый фильтр, 5-перепускной клапан, 6-масляный холодильник

Рис.3. 11.. Цилиндр I-III ступени

1-цилиндр I ступени, 2-цилиндр III ступени, 3,5-гильзы, 4-сальник, 6-поршень, 7-шпилька, 8-прокладка паронитовая, 9-всасывающий клапан, 10-нагнетателъный клапан, 11-нажимной стакан, 12-клапанная крышка, 13-нажимной болт, 14-контргайка, 15-затвор, 16-обратный масляный клапан

1-цилиндр II ступени, 2-цилицдр IV ступени, 3,5-гильзы, 4-сальник, 6-поршень, 7-шпилька, 8-прокладка, 9-всасывающий клапан, 10-нагнетательный клапан, 11-нажимной стакан, 12-клапанная крышка, 13-на-жимной болт, 14-контргайка, 15-затвор, 16,20-обратные масляные клапаны, 17-клапанная коробка, 18-комбинированный клапан, 19-нажимной стакан

Рис.3.13. Поршень I-III ступени

1-поршень I ступени, 2-поршень III ступени, 3-шток, 4-шайба стопорная, 5,6-поршневые кольца

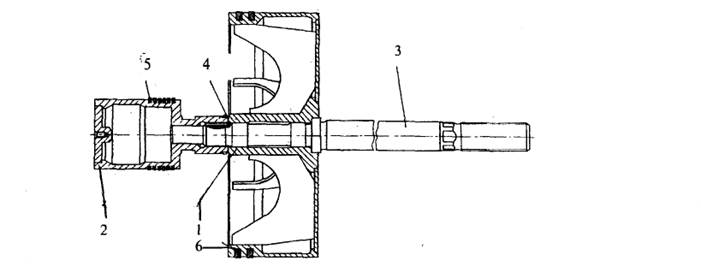

Поршень I-III ступеней (рис.3.13) состоит из штока 3, собственно поршня первой ступени 1 с поршневыми кольцами 6 и поршня III ступени 2 с поршневыми кольцами 5. Поршень III ступени навинчивается на шток и стопорится шайбой 4.

Конструкция поршня II-IV ступеней представлена на рис.3.14.

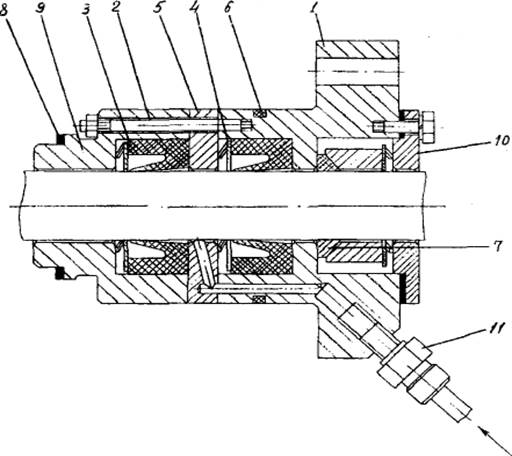

Самоуплотняющийся сальник (рис.3.15) состоит из нескольких уплотняющих секций, соединенных шпильками 2 и расположенных в специальной расточке цилиндра, примыкающей к раме.

Каждую секцию составляет корпус 1, обойма 9 и расположенные в них уплотняющие манжеты 3, поджатые с торца пружинами 4. В каждой обойме сальника, расположенной со стороны коленчатого вала, находится маслосъемная секция, которая задерживает масло, покрывающее тонким слоем поверхность штока поршня цилиндра, и таким образом предотвращается проникновение масла из рамы в цилиндр. Уплотнительные манжеты изготавливаются из фторопласта с наполнителем, маслосъемные кольца 7 - из фторопласта. Для подвода масла в сальник с целью его смазки и дополнительного уплотнения используется штуцер 11, ввинченный в крайнюю обойму, и соединенный со специальным каналом в обоймах сальника.

Рис.3.14. Поршень II-IV ступени

1-поршень II ступени, 2-поршень IV ступени, 3-шток, 4-стопорная шайба, 5,6-поршневые кольца

Для уплотнения сальника в расточке цилиндра применяется резиновое кольцо круглого сечения 6, расположенное в канавке на поверхности корпуса сальника.

Узел смазки цилиндров (рис.3.16) включает обратные масляные клапаны 1, устанавливаемые на цилиндрах, трубки подачи 2 масла от многоплунжерного насоса высокого давления 3. Контроль подачи смазки осуществляется по смотровому стеклу насоса.

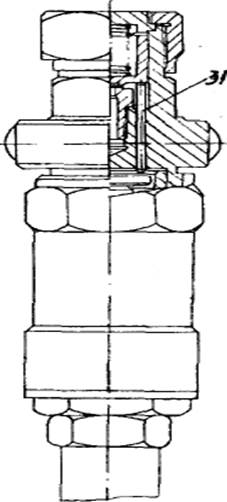

Обратный масляный клапан (рис. 3.17.) имеет корпус 1, в расточке которого помещается ползун 2 , поджимаемый пружиной 3. В отверстие ползуна установлен резиновый клапан 4, уплотняющий отверстие в корпусе 1. В ползуне имеется лыска для прохода масла. Под действием разности давлений масла клапан 4, перемещаясь, открывает отверстие в корпусе 1 для прохода масла.

Рис.3.15. Самоуплотняющийся сальник

1-корпус, 2-шпилька, 3-манжета, 4-пружина, 5-проставок, 6-колъцо, 7-кольцо маслослизывающее, 8-прокладка, 9-обойма, 10-фланец, 11-соединение

Рис 3.16. Узел смазки цилиндров

1-обратный масляный клапан, 2-трубки, 3-лубрикатор

|

|

Рис.3.17. Обратный масляный клапан

1-корпус, 2-ползун, 3-пружина, 4-клапан

Воздухопровод

Воздух в компрессор поступает через воздушный фильтр, далее идет по всасывающему коллектору и через всасывающие клапаны проходит в цилиндр I ступени. Из цилиндра первой ступени через нагнетательные клапаны он поступает в холодильник I ступени, внутри которого циркулирует охлаждающая вода. Далее воздух поочередно проходит цилиндры и холодильники II, III и IV ступени (рис.3.18) и охлажденный до необходимой температуры направляется в рабочую сеть, проходя при этом обратный клапан, смонтированный в воздушной коробке. Перед клапаном установлен вентиль для сброса воздуха в атмосферу в период запуска или холостого хода компрессора. Назначение этого вентиля - исключить компрессию воздуха при холостой работе агрегата и, следовательно, облегчить работу двигателя в этот период.

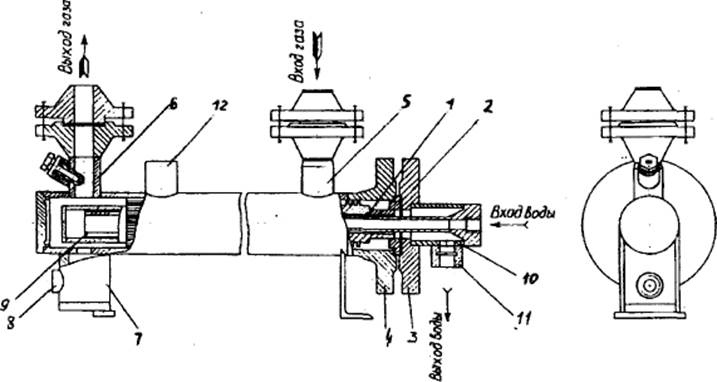

Рис.3.18. Холодильник ХРД IV ступени

1-алюминиевая труба, 2-алюминиевый фланец, 3-фланец коллектора, 4-фланец корпуса, 5,6,7-патрубки, 8,11,12-бобышки, 9-труба - вытеснитель, 10-коллектор

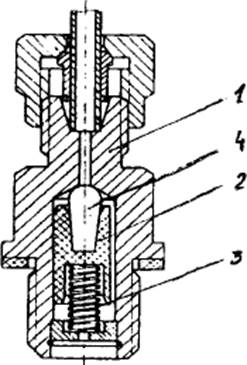

Предохранительный клапан (рис.3.19) состоит из седла 1, клапана 2, перемещающегося в расточке седла, пружины 3, регулировочного винта 4 и колпака 5. Под действием пружины 3 клапан 2 в нормальном состоянии прижат к седлу 1. При повышении давления под клапаном выше допустимого, клапан 2 поднимается, сжимая пружину 3 и открывая свободный проход для сжатого воздуха. На штоке 6 клапана в верхней части имеется лыска под специальный ключ, входящий в комплект ЗИП, при помощи которого проверяется исправность клапана.

В связи с тем, что при охлаждении воздух выделяет конденсат, на всех холодильниках имеются места отвода конденсата к коллектору продувок, на котором установлены продувочные вентили.

|

|

| А-А |

Рис.3.19. Предохранительный клапан

1-седло, 2-клапан, 3-пружина, 4-регулировочный винт, 5-колпак, 6-шток Система охлаждения станции

Система охлаждения станции состоит из вихревого циркулярного насоса, радиатора, расширительного бачка, вентиляторов, водяной коммуникации и двух регулируемых вентилей. Холодная вода из нижней части радиатора самотеком поступает на прием центробежного насоса. После выхода из насоса она распределяется по двум параллельным ветвям: часть воды проходит через маслохолодильник в холодильник III ступени, откуда через регулирующий вентиль входит в верхнюю часть радиатора; по второй ветви вода входит в холодильник I ступени, откуда поступает в цилиндры I-III ступени, II-IV ступени, далее в холодильник IV ступени и через вентиль в радиаторы.

Регулировка количества воды, протекающей по обеим ветвям, производится вентилями.

В целях облегчения выхода воздуха из системы в точках, где наиболее вероятно его накопление, установлены трубки малого диаметра, отводящие воздух и пары в расширительный бачок. Для этой же цели на корпусе центробежного водяного насоса смонтирован выпускной кран. На щите контрольных приборов установлен дистанционный термометр, который замеряет температуру воды в радиаторах после охлаждения.

Силовой агрегат

Для вращения коленчатого вала компрессора, на раму устанавливается силовой агрегат, состоящий из дизель-мотора и вспомогательных механизмов.

Двигатель и вспомогательные механизмы смонтированы в металлическом закрытом кожухе прямоугольной формы, на двух сторонах которого навешаны водяные и один масляный радиаторы. Возбудителем воздушной тяги из кожуха служит колесо в виде крыльчатки центробежного вентилятора, установленное на коленчатом валу двигателя.

Пуск двигателя осуществляется с помощью электростартера от размещенных в раме четырех аккумуляторов. Одновременно аккумуляторы используются для освещения установки в пяти точках.

Пуск двигателя может быть осуществлен сжатым воздухом, для чего под щитом автоматики установлен пусковой вентиль и на раме закреплен воздушный баллон. Закачку воздуха в баллон можно производить при работе компрессора, для чего необходимо открыть вентили воздушного пуска двигателя.

В компрессорной станции предусмотрен подогрев масла дизеля подогревателем ПЖД-600 и выхлопными газами от двигателя автомобиля.

На станции установлена система контрольно-измерительных приборов и автоматики, что обеспечивает контроль за ее работой, аварийную защиту, сигнализацию и освещение пульта управления и подкапотного пространства.

дизель-компрессорная станция ДКС-7/200А

Станция предназначена для получения сжатого воздуха и подачи его в нефтяные скважины при освоении их компрессорным способом, а также для реализации других технологий в нефтяном производстве.

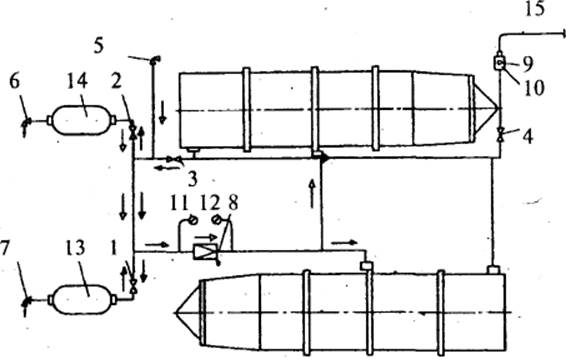

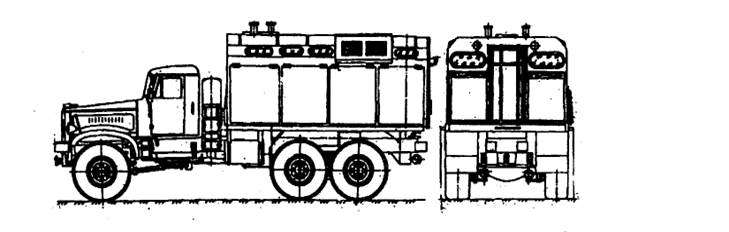

Станция представляет собой передвижную самоходную установку на базе свободнопоршневых дизель-компрессоров ДК высокого давления, смонтированную на автомобиле 1 высокой проходимости КрАЗ-255Б (рис.3.20).

Передвижная дизель-компрессорная станция состоит из следующих основных узлов и систем:

| 343 |

- двух дизель-компрессоров;

- блока охлаждения;

- предпускового обогревателя;

- системы пуска;

- системы всасывания;

- системы выхлопа;

- системы питания;

- системы электрооборудования;

- системы дистанционного контроля.

Рис.3.20. Станция дизель-компрессорная ДКС-7/200

Работа компрессорной станции

Сжатие воздуха происходит с помощью двух дизель-компрессоров ДК-10.

Топливо к дизель-компрессорам подается от топливных баков автомобиля.

Воздух через фильтры всасывается в коллектор и поступает к дизель-компрессорам. В процессе сжатия воздуха в компрессорных стержнях дизель-компрессора идет выделение тепла, для отвода этого тепла служит блок охлаждения. Система холодильников охлаждает воду и вновь возвращает ее в блок охлаждения, т.е. вода циркулирует по замкнутому циклу.

Сжатый воздух по воздухопроводу высокого давления подводится к раздаточной колонке, а затем подается к потребителю.

Для предпускового подогрева системы в зимнее время служит подогреватель.

Станция снабжена также системой пуска для запуска дизель-компрессоров.

Устройство и работа основных частей станции

Система охлаждения

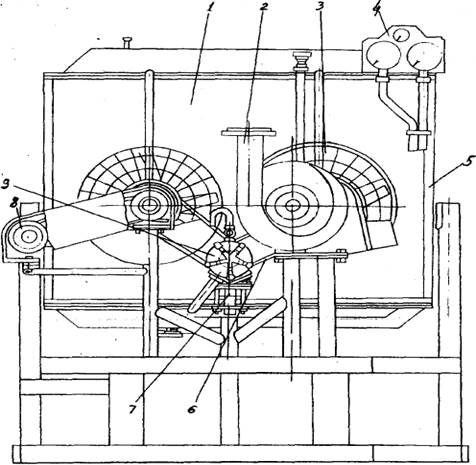

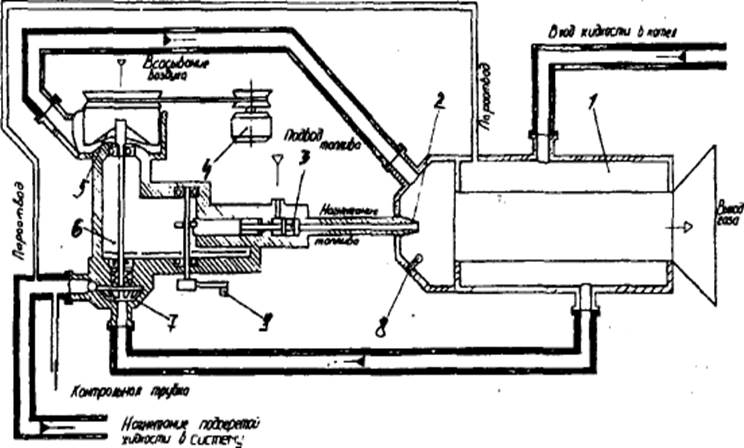

Блок охлаждения станции (рис.3.21) предназначен для отвода тепла, выделяемого при сгорании топлива в цилиндре двигателя и сжатии воздуха в компрессорных ступенях дизель-компрессора.

Система охлаждения станции жидкостная, циркуляционная, работающая по замкнутому циклу. Она включает в себя систему охлаждения дизель-компрессора, блок охлаждения, водопровод.

Рис.3.21. Блок охлаждения

1-радиатор, 2-турбина, 3-вентилятор, 4-щит манометровый, 5-рама, 6-ремень, 7-подставка под насос, 8-подставка с генератором, 9-водяной насос

Охлаждающая жидкость подается от блока охлаждения к холодильнику IV ступени дизель-компрессора. Пройдя водяные полости дизель-компрессора и холодильники остальных ступеней, жидкость возвращается в блок охлаждения.

Блок охлаждения (рис.3.21) состоит из водяного насоса 9, радиатора 1, вентиляторов 3, газовой турбины 2, смонтированных на раме сварной конструкции.

Газовая турбина с помощью двух клиновых ремней приводит в движение водяной насос и вентиляторы, один из которых посажен непосредственно на вал редуктора турбины, другой смонтирован на подставке.

На раме блока охлаждения размещен манометровый щит 4 и генератор тока, который приводится в движение клиновым ремнем от газовой турбины через шкив водяного насоса.

Натяжение ремней производится изменением положения водяного насоса, регулировочными винтами подставки.

Водяной насос (рис.3.22) - вихревого типа обеспечивает циркуляцию охлаждающей жидкости в замкнутой системе охлаждения. Корпус 1 насоса крепится шпильками к корпусу 6 подшипников. Внутри корпуса насоса 1 и корпуса подшипников на двух однорядных радиальных шарикоподшипниках установлен вал водяного насоса 4, с закрепленными консольно на шпонках рабочим колесом 3 и приводным шкивом 8.

Рабочая полость насоса закрыта крышкой 2 и уплотняется по валу двумя манжетами 12.

Смазка подшипников производится через масленку 10.

Уплотнение корпуса подшипников осуществляется войлочными кольцами, установленными в крышке 9. Для выпуска воздуха из насоса при заливке служит спускной кран 5.

Газовая турбина (рис.3.23) - радиальная, активная, одноступенчатая, скомпонована в одном агрегате с редуктором и масляным насосом, приводимым от вторичного вала редуктора.

Газовая турбина состоит из редуктора, масляного насоса и корпуса турбины с закрепленной крышкой, в которой размещены направляющий аппарат - сопло и рабочее колесо.

7 8 9

Рис.3.22. Водяной насос

1-корпус насоса, 2-крышка насоса, 3-рабочее колесо, 4-вал насоса, 5-спускной кран, 6-корпус подшипников, 7-подшипник, 8-шкив, 9-крышка, 10-масленка, 11-прокладка, 12-манжета, 13-втулка, 14-натяжное устройство

Рабочее колесо закреплено на ведущем валу. Уплотнение рабочего колеса масляно-газовое с воздушным затвором.

Воздух подается из ресивера продувочного насоса в среднюю часть лабиринта, состоящего из втулки и обоймы лабиринта.

На ведущем валу за одно целое с валом выполнена косозубая ведущая шестерня редуктора. Она закреплена на ведомом валу, установленном на двух шарикоподшипниках. На ведомом валу закреплена и ведущая шестерня привода масляного насоса.

Масляный насос предназначен для подачи смазки к редуктору турбины и состоит из корпуса, крышки ведущего и ведомого вала.

Рис.3.23. Газовая турбина

1-сопло, 2-рабочее колесо, 3-крышка подшипника, 4-масляная форсунка, 5-шестерня привода масляного насоса, 6-корпус насоса, 7-крышка насоса, 8,14-ведомые валы, 9,23-ведущие валы, 10,22-подшипники, 11-корпус редуктора, 12-уплотнительная крышка, 13-штуцер, 15,16-шестерни, 17-корпус турбины, 18-болт, 19-крышка с улиткой, 20-обойма лабиринта, 21-втулка лабиринта, 24-колпачок, 25-крышка, 26-сапун

В корпусе масляного насоса установлен шариковый перепускной клапан, который при повышении давления в магистрали свыше 0,3-0,35 МПа перепускает масло на всасывание. Смазка подшипников первичного вала, косозубых шестерен редуктора - принудительная через форсунки. Смазка остальных деталей происходит за счет масляного тумана, образующегося в корпусе Подогреватель

Предпусковой подогреватель служит для подогрева системы охлаждения дизель-компрессора ДК-10 при запуске последнего в зимнее время года.

Подогреватель (рис.3.24) состоит из котла 1, топливного насоса 3, форсунки 2, вентилятора 5, водяного насоса 7, редуктора 6, электродвигателя 4, запальной свечи 8 и рукоятки 9.

Подогреватель приводится в действие либо от электродвигателя 4, либо в случае разрядки аккумуляторной батареи, с помощью рукоятки 9.

Питание электродвигателя и свечи подогревателя осуществляется от аккумуляторных батарей.

При пуске вентилятор 5 нагнетает воздух в котел 1, топливо подается топливным насосом 3 к форсунке, распыливается и поджигается запальной свечой 8.

Водяной насос 7 обеспечивает циркуляцию подогреваемой жидкости. Топливо к насосу подогревателя подается самотеком от топливного бака через фильтр.

Рис.3.24. Подогреватель пуска

1-котел, 2-форсунка, 3-топливный насос, 4-электродвигатель, 5-вентилятор, 6-редуктор, 7-водяной насос, 8-запальная свеча, 9-рукоятка

| |

| |

| движение воздуха при пуске дизель-комр. движение воздуха при заполнении пусковых баллонов

|

Рис.3.25. Система пуска

1,2,3,4-вентили запорные, 5,6,7-вентили запорные угловые, 8-пусковой редуктор, 9-предохранительный клапан, 10-раздаточная колонка, 11,12-манометры, 13, 14-пусковые баллоны, 15 -трубопровод к потребителю

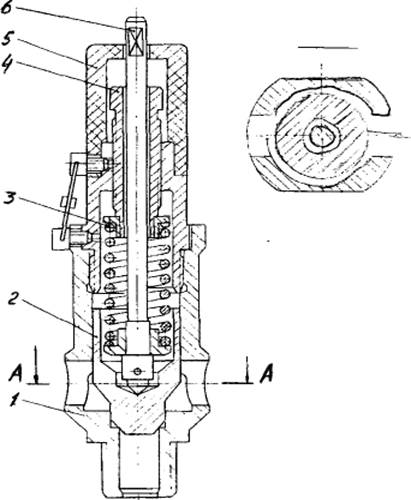

Система пуска

Система пуска (рис. 3.25) предназначена для приведения в работу дизель-компрессоров и является дополнением к пусковым устройствам, смонтированным непосредственно на дизель-компрессорах. Система состоит из пусковых баллонов 13 и 14, воздухопровода высокого давления, пускового редуктора 8 и запорной арматуры.

Воздух из пусковых баллонов 13 и 14 по воздухопроводу, через пусковой редуктор 8, поступает к клапану распределителю 9 дизель-компрессора ДК-10. Заполнение пусковых баллонов производится от дизель-компрессора или от постороннего источника сжатого воздуха через раздаточную колонку. Перед наполнением пусковых баллонов от дизель-компрессора необходимо спустить поочередно конденсат через продувочные вентили I, II и IV ступеней щита продувок.

Воздухопровод предназначен для подвода воздуха под высоким давлением от дизель-компрессоров к арматуре потребителя и заполнения пусковых баллонов.

Воздух от дизель-компрессоров через запорный вентиль 4 (рис.3.25), при закрытом вентиле 3, подводится к раздаточной колонке 10, на которой находится предохранительный клапан 9.

От раздаточной колонки воздух по двум коленам, трубам и переходнику подводится к потребителю.

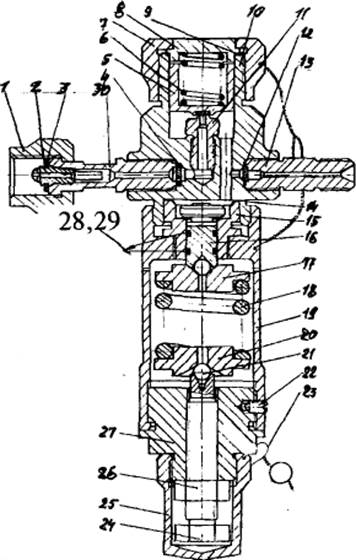

Редуктор пусковой (рис.3.26) необходим для понижения давления воздуха, поступающего из пусковых баллонов к пусковому клапану-распределителю каждого дизель-компрессора.

Регулировка пускового редуктора производится на выходное давление за редуктором 3,5-4,0 МПа при давлении в пусковом баллоне 20 МПа.

Воздух из баллона через входной штуцер 13 поступает в зазор 0,7-0,2 мм между клапаном 5 и седлом 11, редуцируется до давления 3,5-4,0 МПа и через выходной штуцер 13 поступает в клапан-распределитель дизель-компрессора ДК-10. При повышении давления в полости выходного штуцера, выше регулируемого, поршень 16 опускается вместе с толкателем 31, а клапан 5 под действием пружины 6 закрывает доступ воздуха из баллона.

При увеличении расхода воздуха через выходной штуцер 13 давление над поршнем 16 понижается и поршень под действием пружины 18 снова начинает подниматься, толкатель 31, упираясь в клапан 5 откроет доступ воздуха и пополнит полость выходного штуцера до необходимого давления.

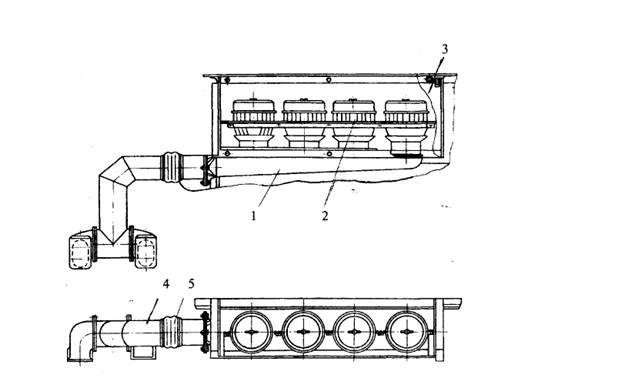

Система всасывания

Система всасывания (рис.3.27) каждого дизель-компрессора состоит из четырех воздушных маслозаполнен-ных фильтров 2, включенных в общий всасывающий коллектор 1 и трубопровода 4 с рукавом 5. Фильтры размещены в ящиках, расположенных в верхней части кузова и закрепленных на каркасе.

|

|

|

|

Рис.3.26. Редуктор пусковой

1,7-накидные гайки, 2-фильтр, 3,9,12,14-прокладки, 4-теплопоглотителъ, 5-клапан, 6,18-пружины, 8-заглушка, 10-корпус редуктора, 11-седло, 13-выходной штуцер, 15-цилиндр, 16-поршень, 17,20-сухарь, 19,27-крышки, 21-шарик, 22-винт, 23-проволока, 24-регулирующий винт, 25-колпачок, 26-гайка, 28,29-кольца, 30-входной штуцер, 31-толкатель

Конструкция фильтров предусматривает фильтрующую очистку воздуха от взвешенных частиц.

Всасываемый воздух проходит через погруженные в масло сетчатые фильтрующие пакеты фильтра, очищается от мельчайших частиц пыли и поступает в дизель-компрессор.

Рис.3.27. Система всасывания

1-коллектор, 2-воздушные фильтры, 3-крышка, 4-труба, 5-рукав

Система выхлопа

Отработанные газы (рис.3.28) каждого дизель-компрессора через выхлопное окно по отводящей трубе поступают в газовую турбину. Из газовой турбины газы выбрасываются в атмосферу.

Посредством компенсаторов 2 выхлопные трубы соединяются с буферными емкостями 7, которые крепятся к платформе с обеих сторон под настилом пола.

| |

Для предотвращения попадания атмосферных осадков в выхлопную трубу при неработающем дизель-компрессоре на ней предусмотрена крышка, которая открывается напором выхлопных газов.

| газовая турбин |

Рис.3.28. Система выхлопа

1,6-трубы, 2-проставка-компенсатор, 3-отводящая труба, 4-выходная труба, 5-глушитель, 7-буферная емкость

Система питания

Система питания (рис.3.29) предназначена для подачи топлива из двух топливных баков автомобиля к дизель-компрессорам.

Топливо подводится к топливному насосу дизель-компрессора через топливопровод и топливный фильтр за счет создаваемого в топливных баках избыточного давления до 0,3 МПа.

Избыточное давление создается подводом воздуха от продувочного ресивера дизель-компрессора через воздушный фильтр 8 и воздухопровод 7.

Система питания предусматривает подачу топлива как одновременно к обоим дизель-компрессорам, так и к каждому отдельно. Система запорных элементов на топливопроводе 5 и воздухопроводе 7 позволяет поддерживать подпор в одном из топливных баков при заполнении второго во время работы дизель-компрессоров.

Рис.3.29. Система питания

1,3,4,10,11-трубопроводы, 2,14-пробно-спускные краны, 5,13- топливопроводы, 6-топливный фильтр, 7,12-воздухопроводы, 8-воздушный фильтр, 9-топливная камера

передвижная компрессорная установка УКП 288/230

Установка УКП-288/230 предназначена для подачи сжатого воздуха в нефтяные скважины при их освоении и проведении других технологических процессов с использованием сжатого воздуха.

Компрессорная установка (рис.3.30) смонтирована на автоприцепе СЗАП-83571, имеет два компрессорных агрегата ВШВ-2,3/230.

По сравнению с агрегатом СД9/101М давление нагнетания установки УКП-288/230 почти в три раза выше и в 1,2 раза

выше, чем у агрегата ДКС-7.

1

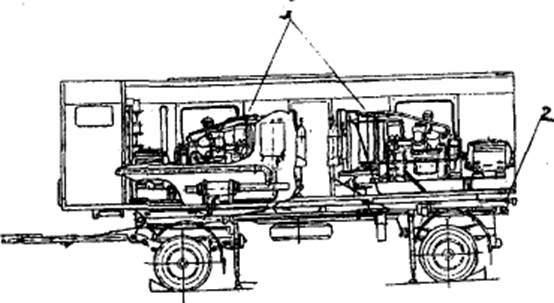

Рис.3.30. Установка компрессорная передвижная

УКП-288/230

1-компрессорные агрегаты ВШВ-2,3/230, 2-автоприцеп СЗАП-83571