Устройство и работа основных узлов агрегата.

Нагреватель

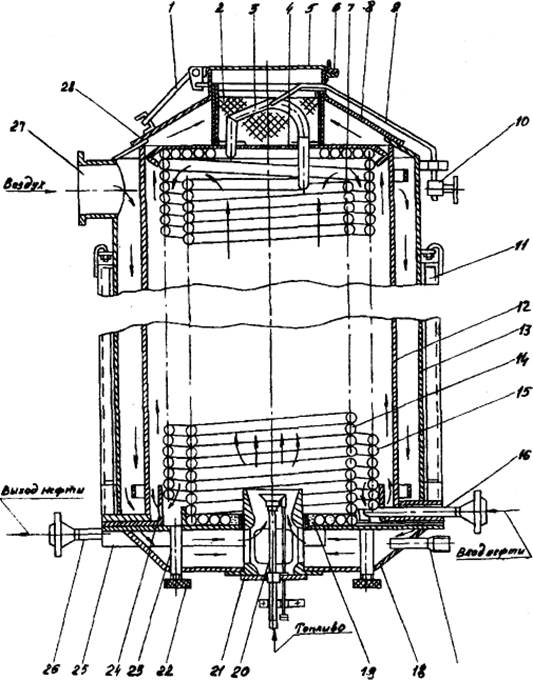

Нагреватель (рис.2.51) - вертикальный, цилиндрический прямоточный, змеевикового типа. Предназначен для нагрева нефти до температуры +150° С при давлении до 16 МПа.

Поверхность нагрева включает в себя цилиндрические змеевики 14 и 15, спираль 8, соединенные последовательно перемычкой 3. Диаметр внутреннего змеевика 700 мм, а наружного - 910 мм.

Змеевики установлены в стаканы 21, которые болтами крепятся к основанию 18 нагревателя. В стакане наружного змеевика имеются отверстия 24 для проходов дымовых газов.

В нижней части нагреватель футерован огнеупорной обмазкой 19. В верхней части отверстие в спирали 8 перекрыто заглушкой 4, представляющей собой стальную плиту толщиной 15 мм.

В нижней части нагревателя имеется люк, в который вмонтировано горелочное устройство, включающее в себя стакан 21 и форсунку 20 с запальным устройством.

Стакан 21 предсталяет собой литой корпус, в котором имеются четыре окна для прохода воздуха к форсунке. Змеевики нагревателя заключены в сваренный из листов кожух, состоящий из внутреннего 12 и наружного 13 кожухов, крышки 28 и основания 18, которые крепятся к монтажной раме агрегата. В верхнюю часть кожуха вварен патрубок 27 для подвода воздуха от вентилятора, а в основании выполнены отверстия 25 для прохода воздуха к горелочному устройству. Снаружи нагреватель огражден защитным кожухом 11.

Нефть поступает в наружный змеевик нагревателя через патрубок 16, поднимается вверх, через спиральный змеевик 8 и перемычку 3 поступает во внутренний змеевик 14, движется по нему вниз и через отверстие 25 и патрубок 26 выводится наружу.

Дымовые газы, образовавшиеся в результате сгорания топлива, поднимаются вверх, поступают в кольцевой зазор, образованный змеевиками нагревателя, опускаются вниз, проходя через отверстия 24 в стакане наружного змеевика и по кольцевому зазору, образованному внутренней стенкой кожуха и наружным змеевиком, поднимаются вверх. Далее газы проходят через сетчатый искрогаситель 2 и выбрасываются наружу.

Труба нагревателя закрывается крышкой 5, которая открывается посредством ручки 1. Для предупреждения открывания крышки во время транспортирования агрегата предусмотрено стопорное устройство 6.

Патрубок 17 служит для подвода инертного газа в топку нагревателя, а патрубки 23, закрываемые заглушками 22 для дренажа при промывках наружных стенок змеевиков нагревателя. Трубопровод 9 с вентилем 10 предназначен для сообщения полости змеевиков с атмосферой при дренаже трубопроводов.

Воздух в нагреватель нагнетается центробежным вентилятором высокого давления Ц 10-28, который обеспечивает производительность 2000м3/ч при напоре до 380 кГс/м2.

|

|

Рис.2.51. Нагреватель

1-ручка, 2-искрогаситель, 3-перемычка, 4,22-заглушки, 5,28-крышки, 6-стопорное устройство, 7-пластина, 8-спиральный змеевик, 9-трубопровод, 10-вентиль, 11-защитный кожух, 12-внутренний кожух, 13-наружный кожух, 14-внутренний змеевик, 15-наружный змеевик, 16,17,23,26,27-патрубки, 18-основание, 19-огнеупорная обвязка, 20-форсунка, 21-стакан, 24,25-отверстия

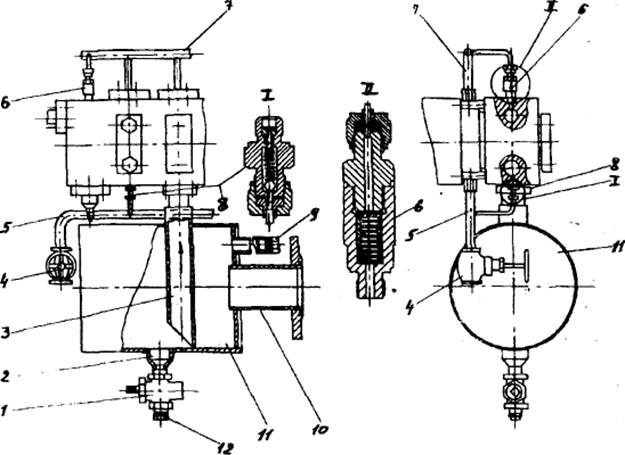

Форсунка.

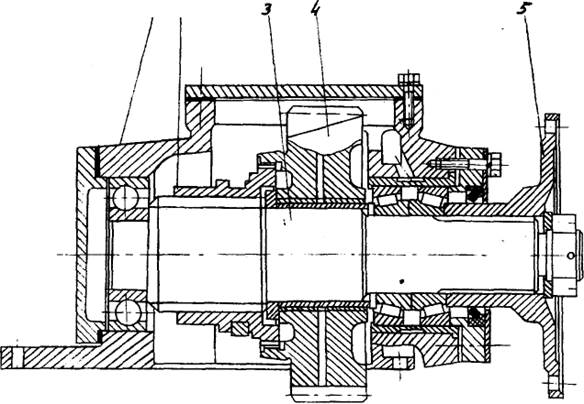

Форсунка (рис.2.52) - трехсопловая, механического типа. Топливо, поступающее в корпус 13 форсунки, распределяется по соплам, проходит через завихрители 5, где получает тангенциальную закрутку и через распылители 7 подается в топку нагревателя. Диаметр сопла распылителей 0,8 мм.

Запальное устройство включает в себя накальную ни-хромовую спираль 3, закрепленную на крышке 1 форсунки, и контактный стержень 14 с изоляторами, к которому подводится питание от электросистемы агрегата.

Форсунка и запальное устройство установлены в основании 15, относительно которого могут перемещаться в продольном направлении. Крепление в нужном положении осуществляется стопорными болтами 16.

Топливная система агрегата

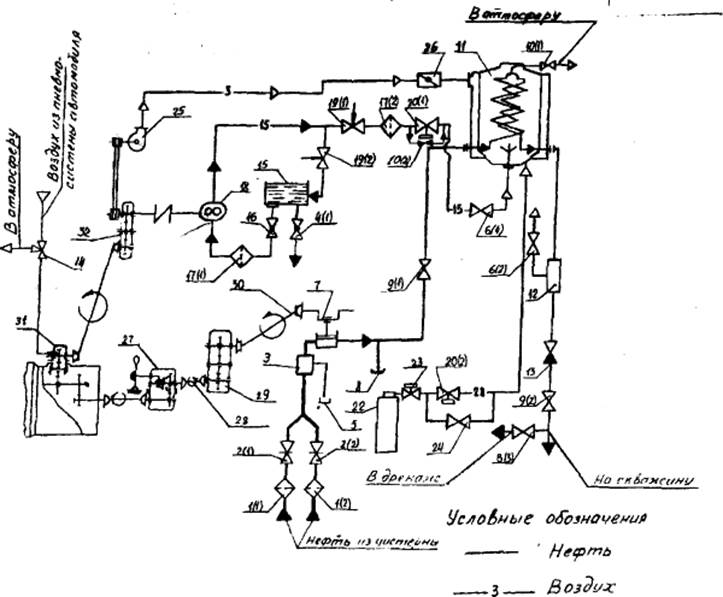

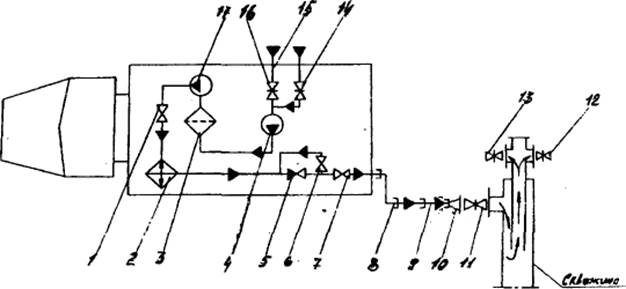

Топливная система агрегата обеспечивает подачу необходимого количества топлива к форсунке нагревателя и включает в себя (рис.2.53): топливный бак 15, топливный насос 18 и систему трубопроводов с запорно-регулирующей арматурой и контрольно-измерительными приборами.

|

|

Топливо из бака, установленного в задней части агрегата поступает к насосу 18, предварительно пройдя сетчатый фильтр 17(1).

| 20 |

Рис.2. 52. Форсунка с запальным устройством

1-крышка, 2-шпильки, 3-спираль накала, 4-гайка, 5-завихритель, 6-стабилизатор, 7-распылитель, 8,13-корпус, 9,12-прокладка, 10-втулка фарфоровая, 11-втулка, 14-контактный стержень, 15-основание, 16-болт, 17-контргайка, 18-изоляционная планка, 19-винт, 20-трубка

От насоса топливо поступает к вентилям 19(1) и 19(2), размещенным на месте оператора в кабине автомобиля. Вентиль 19(1)- основной, через который топливо поступает к форсунке. Вентиль 19(2) - байпасный, служит для регулирования подачи топлива к форсунке путем перепуска части топлива в топливный бак агрегата.

Топливный бак

Топливный бак - цилиндрической формы, сварной конструкции, емкостью 0,6м3. Внутри имеет перегородки для успокоения топлива во время движения агрегата. На верхней части бака имеется горловина с сеткой-фильтром для заправки топлива и фланец для крепления датчика указателя уровня топлива. В нижней части бака расположены краны: 16-питательный, 4(2) - дренажный (рис. 2. 53).

Большинство приборов - дистанционного действия. Датчики их установлены в соответствующих технологических линиях, а сами приборы размещены в кабине

Вентиль 10(2) типа ВИ -160 регулируется на минимальную подачу топлива к форсунке с целью предупреждения ее погасания в случае отсечки подачи топлива вентилем 21, который входит в систему автоматизации.

_ _ __ _, __ т 15 ___ Дизел

-15- Дизельное топливо

-28- Углекислый газ

Рис.2.53. Схема гидрокинематическая

агрегата АДПМ 12/150У1

1(1), 1(2), 17(1), 17(2)- фильтры, 2(1), 2(2)-задвижки, 3-коллектор колпак, 4(1),16-кран сальниковый, 5,8-заглушки, 6(1)...6(4)-игольчатые вентили, В(2),9(1),9(2), 10(1),10(2),24-вентили запорные, 7-насос трехплунжерный, 11-нагреватель, 12-расширителъ, 13-обратный клапан, 14-пневмокран, 15-топливный бак, 18-шестеренный насос, 19(1),19(2)-регулирующие вентили, 20(1),20(2)-вентили мембранные, 21,22-баллон для углекислоты, 23,29,32-редукторы, 25-вентилятор, 26-заслонка, 27.31-коробки отбора мощности, 28,30-карданные валы

В качестве топливного насоса в агрегате использован шестеренный насос ШФ 0,4-25Б левого вращения.

Максимальная производительность насоса в агрегате составляет 0,15 м3 в час при максимальном давлении насоса 2,5 мПа.

Привод насоса осуществляется через коробку отбора мощности 31, кулачковую муфту, редуктор 32 ( рис.2.53).

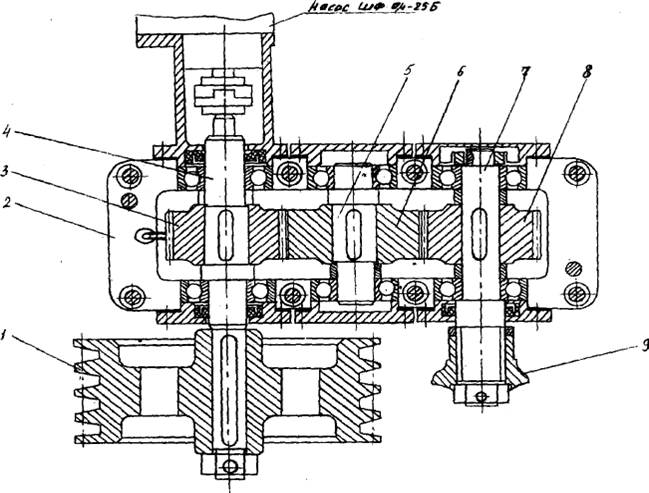

Трехплунжерный насос

Для подачи нефти в скважину в агрегате использован трехплунжерный насос ПТ-2-4/250, 7 (рис.2.50), который крепится к раме агрегата и приводится в действие от тягового двигателя автомобиля через трансмиссию.

Производительность насоса в агрегате составляет 12 м3 в час при давлении нагнетания до 16 МПа.

В качестве гидрозатворной жидкости насоса используется нефть, подаваемая к его сальниковым корпусам самим насосом ПТ-2-4/250-Д2 (рис.2.54). В этих целях часть нефти отбирается из напорного коллектора насоса через дроссель 6, предназначенный для снижения давления и через коллектор 7 подается к сальниковым корпусам насоса. Затем нефть собирается в коллекторе 5 и направляется через обратный клапан 8 во всасывающую полость насоса. Давление в системе регулируется изменением количества шайб в дросселе 6 и поджатием пружины в обратном клапане 8.

Для обеспечения нормальной работы насоса без подпора его к всасывающему патрубку присоединен коллектор-колпак. Коллектор-колпак представляет собой цилиндрический корпус с вваренными в него входным патрубком 10, контрольной пробкой 9 и дренажной трубкой 2.

Коллектор-колпак обеспечивает снижение инерционных гидравлических потерь на трансмиссии передающей движение к насосу (от цистерны до всасывающего патрубка насоса).

Перед запуском насоса коллектор-колпак заполняют нефтью так, чтобы в верхней части оставалась воздушная (газовая) подушка, а забор жидкости в насос производится из под уровня нефти. При этом инерционные потери возникают только во всасывающем патрубке 3 и величина их значительно снижается, что позволяет обеспечить работу насоса без подпора.

Максимальное давление, развиваемое насосом, ограничивается предохранительным клапаном, встроенным в его корпус, и регулируется на заводе-изготовителе агрегата.

Некоторые агрегаты оснащены нагнетательным насосом марки ПТ-2-4/250 У1, что требует применения подпорного насоса без коллектора-колпака.

Нефтяные трубопроводы

Нефтяные трубопроводы (рис.2.53) включают в себя систему труб, связывающих между собой нагреватель 11, насос 7 и выкид агрегата. Трубопроводы высокого давления выполнены из стальных труб.

Всасывающие трубопроводы выполнены из резинового рукава.

Условный проход рукава 75мм. Длина 6 м. Всасывающий рукав заканчивается наконечником, обеспечивающим быстрое соединение агрегата с автоцистернами типа АЦН. На наконечниках смонтированы сетчатые фильтры 1 (рис.2.53), предназначенные для очистки от механических примесей нефти, поступающей в коллектор-колпак 3.

На нефтяных трубопроводах установлена необходимая запорно-регулирующая арматура, предусмотрены места для установки контрольно-измерительных приборов. Назначение арматуры следующее (рис.2.53).

Задвижки 2(1) и 2(2) - приемные на всасывающей линии агрегата, позволяют подключать к агрегату одну или две автоцистерны. Вентили 6(1) и 6(2) - служат, соответственно, для подачи нефти в сальниковые корпуса насоса ПТ-2-4/250 с целью их охлаждения и для их дренажа. Кран 4(1) служит для дренажа нефти из коллектора-колпака 3. Вентиль 9(1) -разделительный между нагнетательным насосом 7 и нагревателем 11. Обратный клапан 13 предупреждает возврат скважинной жидкости на агрегат.

Вентиль 6(3) - байпасный, служит для сброса давления из напорных труб агрегата, расположенных после обратного клапана. Вентиль 9(2) - выкидной, через который нефть направляется в скважину. Вентиль 10(1) предназначен для сообщения полости змеевиков нагревателя с атмосферой при их дренаже. Вся арматура, установленная на высоконапорных трубопроводах, рассчитана на Р раб =16,0 МПа при Т=300° С.

Рис.2.54. Насос ПТ 2-4/250 с коллектором-колпаком

1-кран, 2-дренажный патрубок, 3-всасывающий патрубок, 4-вентиль, 5,7-коллекторы, 6-дроссель, 8-обратный клапан, 9,12-пробки заглушки, 10-приемный патрубок, 11-корпус коллектора-колпака.

Вспомогательные трубопроводы

Вспомогательные трубопроводы 17 (рис.2.50) включают в себя шесть напорных трубопроводов и четыре шарнирных колена, предназначенных для обвязки агрегата со скважиной.

Напорные трубопроводы выполнены из труб. В транспортном положении трубопроводы укладываются на специальные стойки.

Шарнирные колена предназначены для изменения направления трассы трубопровода при обвязке со скважиной. В транспортном положении шарнирные колена устанавливаются на специальной опоре, прикрепленной к раме автомобиля.

Привод всех механизмов агрегата осуществляется от тягового двигателя автомобиля КрАЗ-255 Б1А (монтажной базы агрегата), при 1350 об/мин коленчатого вала двигателя.

Отбор мощности производится на прямой (1У) передаче коробки передач автомобиля.

Трансмиссия привода насоса ПТ-2-4/250 Д2 включает в себя (рис.2.53): коробку отбора мощности 31 и редуктор 29, связанные с карданным валом 28 и 30.

Коробка отбора мощности

Коробка отбора мощности (рис.2.55) - односкоростная, установлена на раздаточной коробке автомобиля. Зубчатое колесо 4 - цилиндрическое с косыми зубьями. Включение коробки отбора мощности производится рычагом из кабины водителя автомобиля с помощью зубчатой муфты 2.

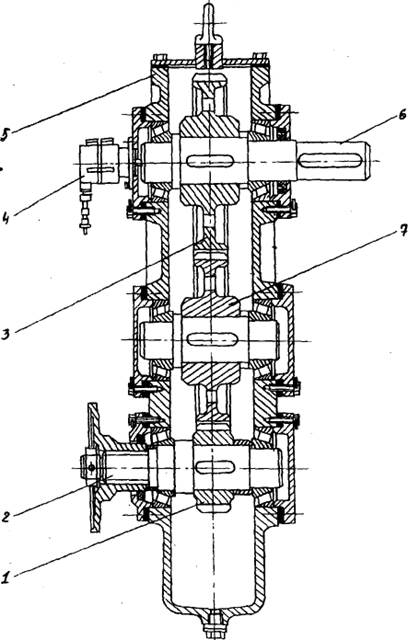

Редуктор

Редуктор (рис.2.56) - одноступенчатый с промежуточным валом, шестерни редуктора - цилиндрические косозубые. От ведомого вала 6 редуктора приводятся в действие насос ПТ-2-4/250, а от ведущего вала 2 - датчик 4 тахометра агрегата.

|

|

Карданные валы в трансмиссии заимствованы от автомобиля КрАЗ-255 (вал привода переднего моста).

| 1 2 |

Рис.2.55. Коробка отбора мощности (для привода насоса) 1-корпус, 2-зубчатая муфта, 3-вал, 4-шестерня, 5-фланец.

Трансмиссия привода вспомогательного оборудования

Трансмиссия привода вспомогательного оборудования агрегата, включает в себя коробку отбора мощности 31 (рис.2.53), карданный вал, редуктор 32 и клиноременную передачу.

Коробка отбора мощности 31 заимствована с автоцистерн типа АЦН, прифланцована к люку отбора мощности коробки передач автомобиля. Коробка односкоростная. Шестерни цилиндрические с прямым зубом.

Включение коробки отбора мощности производится пневмокраном 14, установленным под щитом приборов автомобиля с правой стороны. Забор воздуха осуществляется от блока разбора воздуха автомобиля. При открытии пневмокрана воздух подается в воздушную камеру коробки отбора мощности.

Под давлением воздуха поршень, на шток которого насажена вилка переключения, перемещается вперед, преодолевая сопротивление пружины. При этом шестерня коробки отбора мощности входит в зацепление с промежуточной шестерней и приводит во вращение вал коробки отбора мощности.

|

|

| Рис.2.56. Редуктор (для привода насоса) 1,3,7-шестерни, 2-ведущий вал, 4-датчик тахометра, 5-корпус, 6-ведомый вал |

При закрытии пневмокрана под действием пружины поршень возвращается в исходное положение, выводя из зацепления шестерню коробки отбора мощности.

Редуктор (рис.2.57) - одноступенчатый с промежуточным валом.

Шестерни редуктора - цилиндрические с косым зубом.

На один из концов ведомого вала 4 насажен четырехручьевой шкив 1, от которого посредством клиновых ремней приводятся в действие вентилятор Ц 10-28 N4.

С другого конца вала 4 через кулачковую муфту приводится в действие топливный насос ШФ-0,4-25Б.

Противопожарное оборудование

Противопожарное оборудование и система подвода инертного газа состоит из одного огнетушителя ОУ-5 и системы подвода инертного газа, которая предназначена для гашения пламени в нагревателе в случае прорыва змеевиков.

Система подвода инертного газа включает в себя баллон высокого давления 22 (рис.2.53) с углекислым газом и трубопроводы с запорно-регулирующей арматурой.

Расход газа регулируется редуктором давления 23. Пределы регулирования 0,3... 1,6 МПа. Система включена в схему защиты нагревателя и приводится в действие автоматически. Кроме того, она может включаться вручную открытием вентиля 24.

При включении системы в работу углекислый газ из баллона поступает в топку нагревателя, быстро заполняя ее, образуя пену, и гасит пламя.

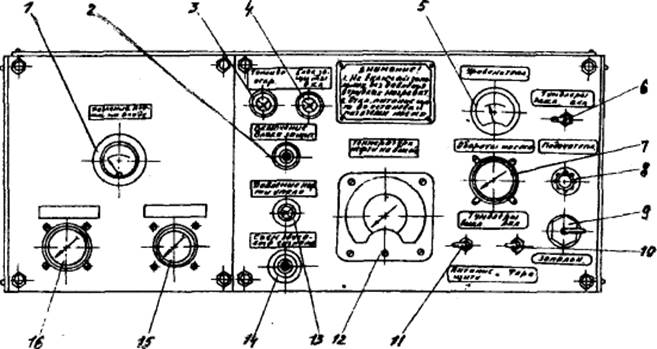

Контрольно-измерительные приборы

Контрольно-измерительные приборы агрегата предназначены для обеспечения контроля нормальной работы его узлов и системы защиты их в аварийных режимах.

Большинство приборов - дистанционного действия. Датчики их установлены в соответствующих технологических линиях, а сами приборы размещены в кабине

Рис.2.57. Редуктор (для привода вспомогательного оборудования)

1-шкив, 2-корпус редуктора, 3,6,8-шестерни, 4-ведомый вал, 5-промежуточный вал, 7-ведущий вал, 9-фланец.

автомобиля. Основная часть приборов смонтирована на щите (рис.2.58), который прикреплен к панели приборов автомобиля.

Приборы, размещенные на щите, показывают:

1) температуру нефти до и после нагревателя;

2) давление топлива перед форсункой нагревателя;

3) давление в системе смазки насоса ПТ-2-4/250;

4) частоту вращения ведущего вала редуктора;

5) уровень топлива в баке агрегата.

Давление нефти до нагревателя контролируется с места оператора по электроконтактному манометру ЭКМ-2У, расположенному на правой стенке кабины автомобиля.

Система автоматизации агрегата

Система автоматизации агрегата предусматривает защиту его оборудования и безопасность обслуживающего персонала в случаях:

а) прорыва нефтяных трубопроводов высокого давления

или змеевиков нагревателя;

б) превышения температуры нагрева нефти сверх допустимой.

Схема обвязки агрегата со скважиной изображена на рис.2.59. (Схема дана с подпорным насосом.)

Рис.2.58. Щит приборов

1-показывающий прибор манометрического термометра, 2,14-кнопки управления, 3,4,13-фонари контрольных ламп, 5-указатель уровня топли-ва,6,10,11-тумблеры, 7-тахометр, 8-контрольная спираль запальника, 9-включение электрозапала, 12-милливольтметр температуры нефти на выходе, 15-манометр давления топливной системы, 16-манометр давления масла в насосе.

Рис.2.59. Схема обвязки агрегата АДПМ - 12/150У1 со скважиной

1,6,7-вентили, 2-нагреватель нефти, 3-нефтяной фильтр, 4-подпорный насос 2НТК-4х1, 5-обратный клапан, 8-шарнирное колено, 9-вспомогательный трубопровод, 10-переходник, 11,12,13-задвижки, 14,16-фланцевые задвижки, 15-всасывающий рукав, 17-насос ПТ2-4/250

Кроме агрегата АДПМ-12/150-У1 выпускают агрегат 2АДПМ-12/150-У1, у которого вместо насоса ПТ-2-4/250-Д2 для нефти, установлен насос НП-100.