1-ролик, 2,6-оси, 3-стакан, 4-шток, 5-шпонка, 7,11-кожухи, 8-палец, 9-канат, 10-щека

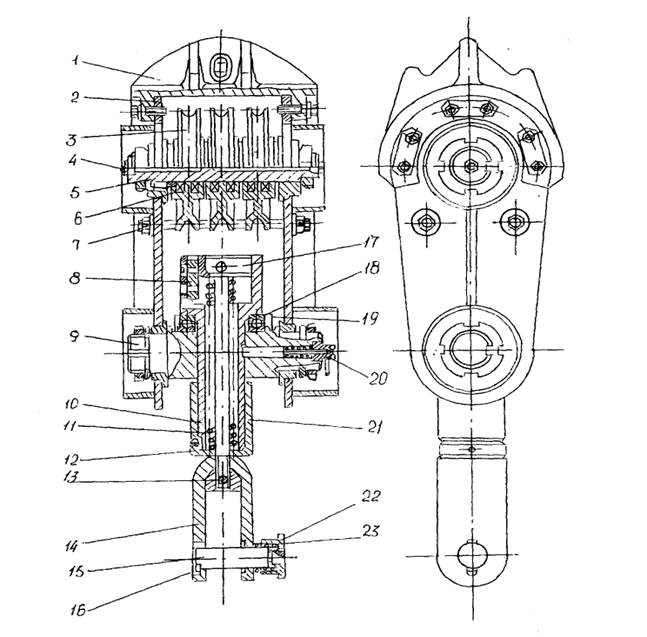

Талевый блок состоит из трех роликов 3 (рис. 1.75), каждый из которых свободно вращается на двух подшипниках 6 оси 5. Поднимаемый груз крепится на пальце 15, который после поворота в отверстии вилки 14 на 180° фиксируется от выпадения замком 16.

Вилка 14 крепится на резьбовом конце штока 17 и зафиксирована штифтом 13. Масса груза после сжатия штоком 17 пружины 11 передается через стакан 10 на упорный подшипник 19 и через него на траверсу 9.

Траверса 9 и ось 5 соединены щеками 2, а те в свою очередь шпильками 7.

Отверстие в корпусе 1 предназначено для крепления (при необходимости) неподвижного конца талевого каната.

Пружина 11, рассчитанная на массу элеватора и насос-но-компрессорной трубы, служит также для облегчения развинчивания труб. После развинчивания пружина 11 поднимает элеватор с трубой и освобождает резьбовой конец следующей трубы колонны. Стакан 10 с гайкой 12 является в этом случае опорой для пружины 11. Стакан фиксируется от поворота в траверсе 9 фиксатором 20.

При освобождении пальца 15 пружина 23, отжимая колпачок 22 и соответственно палец 15 вправо, облегчает усилие рабочего.

Подшипники роликов смазываются с помощью пресс-масленок 4 в обоих концах оси 5. Масляная ванна подшипников каждого ролика закрыта защищенными шайбами, масляная ванна подшипника 19 образована траверсой 9 и кожухом 18.

Ограничитель талевого каната

Ограничитель талевого каната предназначен для замены успокоителя талевого каната. Он состоит из двух роликов и двух трубок, насаженных на шпильки, между которыми размещается ходовой конец талевого каната.

Ролики предупреждают набегание ходового конца талевого каната на кожух лебедки. Они свободно вращаются на осях на шарикоподшипниках. Регулировка положения роликов относительно реборд барабана лебедки производится перемещением основания относительно швеллеров. Швеллеры привариваются к кожуху лебедки при монтаже. Для смазки подшипников преду-смолтрены масленки и смазочные отверстия в осях.

Трубки предотвращают случайное западание ходового конца каната за ролики и представляют собой сварные детали.

Правильно отрегулированный ограничитель талевого каната обеспечивает укладку талевого каната без защемления предыдущего ряда и без набегания ходового конца на торцевые поверхности барабана лебедки

Рис. 1.75. Талевый блок

1-корпус, 2-щека, 3-ролик, 4-пресс-масленка, 5-ось, 6,19-подшипники, 7-шпилька, 8-шпонка, 9-траверса, 10-стакан, 11,23-пружины, 12-гайка, 13-штифт, 14-вилка, 15-палец, 16-замок, 17-шток, 18-кожух, 20-фикса-тор, 21-втулка, 22-колпачок

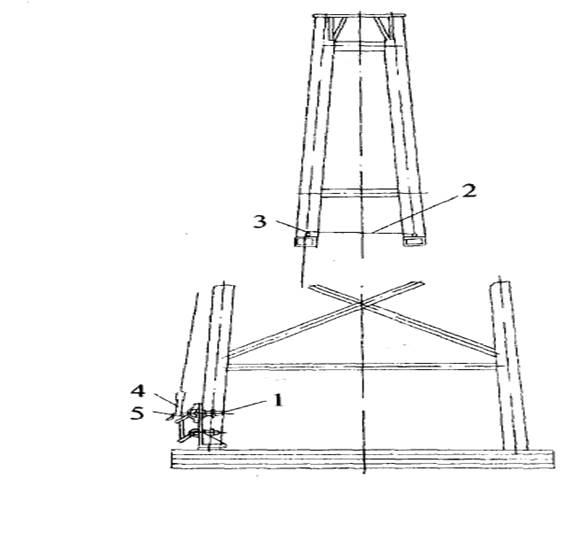

Противозатаскиватель

Противозатаскиватель (рис. 1.76) предназначен для ограничения предельной высоты подъема талевого блока и предупреждения натягивания его в кронблоке. Трос 2 противозатаскивателя свободно располагается по левой грани мачты. Нижний конец троса крепится к задней стойке мачты и связан с ручками конечных выключателей 1

|

|

Рис. 1.76. Противозатаскиватель 1- конечный выключатель, 2- трос, 3- ролик, 4- петля , 5- пружинная скоба.

петлей 4 длиной - 1500 мм. Верхняя часть троса пропускается через ролик 3 внутрь талевой оснастки и закрепляется на правой грани мачты. Зона ограничения подъема талевого блока 1500 мм от кронблока.

При срабатывании системы трос 2 поворачивает ручки выключателей 1 вверх, которые останавливают лебедку. Для продолжения работы трос 2 заводится в пружинную скобу 5, ручки выключателей поворачиваются в исходные положения.

Величина тормозного пути талевого блока не должна превышать 900 мм. Исправность противозатаскивателя должна проверяться после каждого монтажа агрегата на скважине и перед началом работы каждой смены с записью в вахтовом журнале.

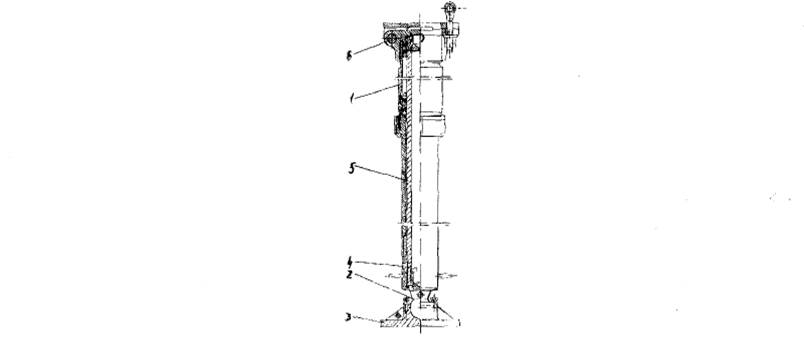

Аутригер

Гидравлический аутригер (рис. 1.77) представляет собой гидроцилиндр 1, шток 5 которого имеет резьбу и на конце шаровую опору 2 с башмаком 3.

Рис. 1.77. Аутригер 1-гидроцилиндр, 2-шаровая опора, 3-башмак, 4-гайка, 5-шток, 6-шарнир.

На резьбовую часть штока навернута гайка 4, фиксирующая шток 5 в выдвинугом положении под нагрузкой.

В верхней части аутригера имеется шарнир 6 при помощи которого он крепится к опоре мачты.

Мачта

Мачта 17 агрегата (рис. 1.65) цельносварная из труб с открытой передней гранью. В нижней части задней грани расположен шарнир, вокруг которого мачта поворачивается при подъеме в рабочее положение.

Подъем и опускание мачты осуществляется с помощью двух телескопических гидродомкратов 15. Нижние концы труб передней грани мачты имеют башмаки, опирающиеся в рабочем положении на резьбовые шарнирные опоры 5 мачты (рис. 1.78).

В верхней части мачты расположен кронблок 19 с открытым центром. Все ролики кронблока имеют предохранители от соскакивания каната. Под кронблоком расположен ролик каната вспомогательной лебедки. (Лебедка устанавливается по заказу потребителя.)

В транспортном положении мачта опирается спереди на стойку 1, установленную на раме. Наличие цельносварной мачты и дополнительных гидравлических опор двухстороннего действия позволяет быстро проводить монтаж - демонтаж оборудования.

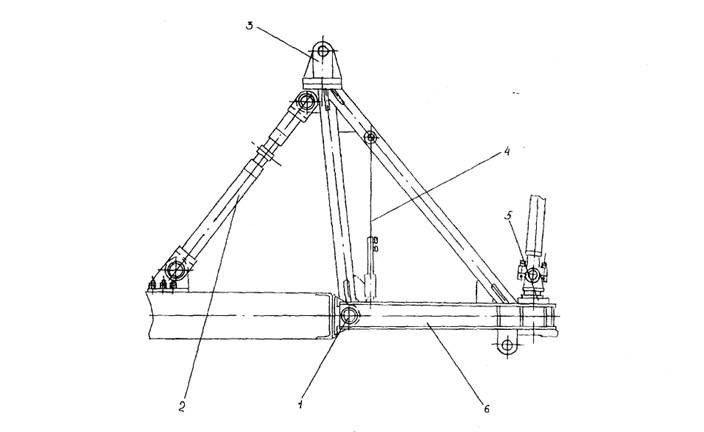

Опора мачты

Опора мачты (рис. 1.78) представляет собой раму 6, сваренную из труб и профильного проката. Нижней частью опора мачты связана шарниром с торцом рамы агрегата, а верхние узлы ее соединяются с рамой двумя винтовыми стяжками 2, служащими для регулировки положения опоры мачты перед ее подъемом.

В верхней части опоры мачты расположены шарниры 3 поворота мачты. На концах горизонтальных консолей опоры мачты расположены втулки 5, на резьбовую поверхность которых опираются ноги мачты.

К опоре мачты снизу крепятся гидравлические аутригеры. В верхней части опоры закреплен отвес 4 для контроля установки мачты.

Рис. 1.78. Опора мачты

1-шарнир поворота опоры, 2-винтовые стяжки, 3-шарнир поворота мачты, 4-отвес, 5-втулка, 6-рама.

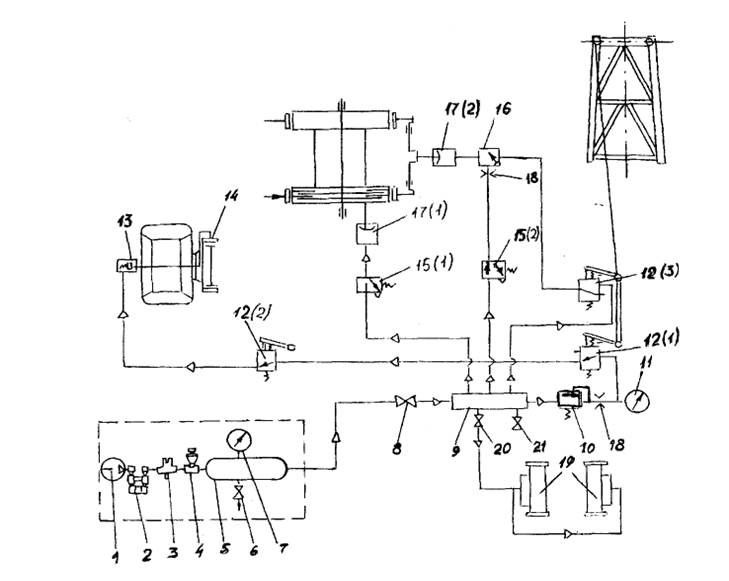

Пневмосистема

Пневмосистема (рис. 1.79) агрегата питается от пневмосистемы автомобиля (компрессор автомобиля 1, влагоотделитель с охладителем 2, регулятор давления 3, противозамерзатель 4, ресивер автомобиля 5, клапан слива конденсата автошасси 6, манометр автомобиля 7).

В состав пневмосистемы входят также: разобщительный кран 8 для разъединения системы в транспортном положении; коллектор-распределитель 9 системы питания: шинно-пневматическая муфта (главного фрикциона) 14 через питательный редуктор 10 и два прямоточных крана 12(1), 12(2); система управления фрикционом лебедки через тормозной кран 15(1) и тормозную камеру 17(1); система управление тормозом лебедки через тормозной кран 15(2), клапан переключения 16 и тормозную камеру 17(2); привод стеклоочистителей 19 через пробковый кран 20; ограничитель подъема крюкоблока через прямоточный кран 12(3), клапан переключения 16 и тормозную камеру 17(2).

Давление сжатого воздуха в пневмоприводе по манометру 7 поддерживается регулятором давления 3 в пределах 0,65-0,8 Мпа. Производительность компрессора автомобиля при числе оборотов двигателя 1700 в минуту и противодавлению 0,7 МПа (7атм) составляет 180-185 литров в минуту.

Давление сжатого воздуха в шинно-пневматической муфте 14 для ограничения крутящего момента устанавливается питательным редуктором 10 на величину 0,4 МПа по манометру 11. Это давление уточняется в процессе заводских испытаний при нагрузке на крюке 32 тс.

Обслуживание пневмосистемы должно проводиться с учетом рекомендаций завода-изготовителя базового автомобиля.

В транспортном положении пневмосистема автомобиля и агрегата разобщаются краном 8.

Перед началом эксплуатации агрегата при температуре окружающей среды ниже +5°С необходимо заправить бачок противозамерзателя 4 пневмосистемы рабочей незамерзающей жидкостью и производить ее впрыскивание в систему 5-6 раз за смену, делая по 7-10 нагнетаний нажатием на кнопку толкателя противозамерзателя согласно рекомендациям завода-изготовителя автомобиля, а также производить слив конденсата из коллектора 9 не реже 3-4 раз в смену через пробковый кран 21.

Рис. 1.79. Пневмосистема

1-компрессор автошасси, 2-водоотделитель с охладителем, 3-регулятор

давления автошасси, 4-противозатаскиватель, 5-ресивер, 6-клапаи слива

конденсата, 7,11-манометры, 8-кран разобщительный, 9-коллектор, 10-

редуктор, 12-кран прямоточный, 13-вертлюжок, 14-шиннопневматическая муфта, 15-кран тормозной, 16-клапан переключательный, 17-тормозная камера, 18-дроссельная шайба, 19-стеклоочистители, 20,21-пробковые краны.

Гидросистема агрегата

Гидросистема предназначена для осуществления следующих операций:

-выдвижение и уборка аутригеров мачты; -подъем и опускание мачты;

-вращение гидромотора вспомогательной лебедки;

-включение трубного ключа типа КМУ-ГП или включение штангового ключа типа КДГ (при наличии их в комплектации агрегата);

-выдвижение и уборка аутригеров рамы (по заказу потребителя).

Гидросистема состоит из насосов, масляного бака с фильтрами, двух домкратов подъема мачты, двух аутригеров мачты, четырех аутригеров рамы, гидромотора лебедки, четырех - гидрораспределителей, гидроклапанов-регуляторов, фильтров напорных, манометров, кранов и маслопроводов.

При включенной коробке отбора мощности засасываемое (рис. 1.79) насосами 7(1) и 7(2) из бака 1 через краны 6(1) и 6(2) поступает по двум линиям:

первая - от насоса 7(1) через напорный фильтр 8(1) к гидрораспределителям 13(1) и 13(2), 13(3) и 13(4), которые соединены последовательно;

вторая - от насоса 7(2) через фильтр 8(2) к переключателю 11 ключей типа КМУ-ГП (КДГ) и гидромотору 18 вспомогательной лебедки.

На линиях нагнетания насосов установлены гидроклапаны-регуляторы 9(1) и 9(2).

На сливной линии в баке расположены фильтры грубой очистки 3(1) и 3(2), предохранительный клапан 4, срабатывающий при загрязнении щелевых фильтров бака.

Последовательное соединение гидрораспределителей позволяет создавать разгрузку насосам при среднем положении золотников гидрораспределителей.

При правом положении золотника (рис. 1.80) гидрораспределителя 11 масло от насоса 7(2) поступает к ключу типа КДГ, при левом - к ключу типа КМУ-ГП.

При смещении золотника 12 в одно из крайних положений осуществляется вращение гидромотора 18 вспомогательной лебедки. При другом положении - реверс гидромотора.

Рукава 22 позволяют изменять питание исполнительных механизмов гидросистемы от любого насоса 7(1) или

7(2). При необходимости насосы могут работать совместно в одну из двух линий.

При левом положении золотника гидрораспределителя 13(1) масло через вентиль 14(1) поступает в полость гидродомкратов подъёма мачты 15, слив масла осуществляется по линии 24.

Рис.1.80. Гидравлическая схема агрегата.

1-бак, 2-сливной кран, 3-щелевой фильтр, 4-предохранительный клапан, 5-заливочный фильтр, 6-проходной кран, 7-аксиалъный насос, 8-напорный фильтр, 9-гидрокран-регулятор, 10-манометр, 11,12,13-гидрораспределители, 14-вентили игольчатые, 15-гидрокраны мачты, 16-аутригеры мачты, 17-аутригеры рамы, 18-аксиальный гидромотор, 19-обратный клапан, 21-жиклер, 22-рукава, 23,24,25,26,27,28-сливные линии

При правом положении золотника 13 (1) масло подается в обратном направлении, т.е. для опускания мачты.

При левом положении золотника гидрораспределителя 13(2) масло подается по линии 25 через вентили 14(2) и 14(3) в верхние полости для выдвижения аутригеров мачты 16, слив из нижних полостей по линии 26.

При правом положении золотника 13 (2) масло подается в обратном направлении, т.е. для уборки аутригеров мачты.

При левом положении гидрораспределителя 13 (3) масло подается через вентили 14 (4) и 14 (5) в верхние полости для выдвижения средних аутригеров рамы 17 (1), слив из нижних полостей происходит по линии 27.

При правом положении золотника 13 (3) масло подается в обратном направлении, т.е. для уборки аутригеров рамы. Аналогично работает гидрораспределитель 13 (4) для передних аутригеров рамы 17 (2). Аутригеры рамы 17 (1) и 17 (2) с дополнительным пультом управления устанавливается по заказу потребителя.

Управление

Управление основными органами агрегата и контрольно-измерительные приборы смонтированы в кабине машиниста.

В кабине расположены рычаги управления фрикционом, тормозом лебедки и рычаг управления коробкой передач. Педали управления тормозом лебедки и оборотами двигателя автомобиля сдублированы. Здесь также находится кран управления шинно-пневматической муфтой, по заказу потребителя устанавливается электронный индикатор веса, который показывает нагрузку на талевом канате.

На пульте контроля расположены контрольно-измерительные приборы оперативного управления агрегатом: указатель давления масла в двигателе, указатель температуры в двигателе, манометр для определения давления воздуха в шинно-пневматической муфте во время работы агрегата.

На этом же пульте расположены: включатели стоп-устройства двигателя, звукового сигнала, стартера, питания, освещения кабины, лебедки, мачты, мостков и устья; переключатели указателя давления масла и указатели температуры воды в двигателе; счетчик наработки времени; штепсельная розетка для подключения электронного индикатора веса.

Биметаллические предохранители предназначены для защиты электрооборудования от короткого замыкания.

В рабочем положении аутригер связывается с мачтой откидным болтом.

В транспортном положении аутригеры закрепляются под рамой агрегата.

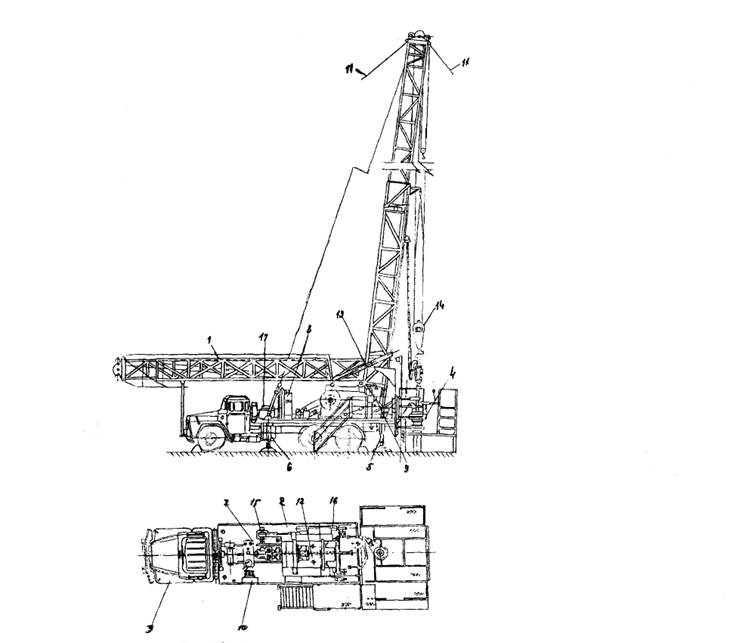

агрегат АР-60

Агрегат АР-60 (рис. 1.81) предназначен для освоения и ремонта нефтяных и газовых скважин. Агрегат проводит следующие работы:

-монтаж и демонтаж оборудования на устье скважин;

-спуско-подъемные операции с насосно-компрессорными, бурильными или обсадными трубами, а также операции с насосными штангами;

-промывку песчаных пробок, циркуляцию промывочного раствора при бурении, фрезеровании и других работах;

-разбуривание цементных стаканов, бурение или фрезерование;

-ловильные или другие работы по ликвидации аварий в скважине.

Навесное оборудование смонтировано на шасси автомобиля КрАЗ-65101 и включает в себя:

- коробку отбора мощности;

- раздаточный редуктор;

- гидроротор;

- основную и вспомогательную лебедки;

- телескопическую мачту;

- гидравлическую систему; пневматическую систему;

- буровой барабан.

Рис. 1.81. Агрегат ремонтный АР-60

1-телескопическая мачта, 2-рама агрегата, 3-автошасси, 4-гидроротор, 5,6-аутригеры, 7-раздаточный редуктор, 8-масляный бак, 9,10-пульты управления, 11-оттяжки, 12-лебедка,13-домкраты, 14-талевый блок, 15-привод лебедки, 16-гидрораскрепителъ, 17-вспомогательная лебедка.

На агрегате АР-60 в отличие от агрегата А-50М применены:

-система гидравлических опор двойного действия, что позволяет оперативно производить монтаж и демонтаж агрегата;

-две дисковые муфты, позволяющие оперативно переключаться с одного диапазона скоростей на другой и не требующие дополнительного компрессора;

-раздельные системы гидропривода для кратковременных (монтажных) работ и длительно функционирующих систем агрегата;

-усовершенствованный пульт управления с дублированием контроля работы двигателя;

-просторная платформа, улучшающая обслуживание узлов и систем агрегата и шасси;

-плавное управление фрикционом за счет улучшенной системы управления;

-гидроприводная вспомогательная лебедка.

Грузоподъемность агрегата увеличена до 60 т.

По желанию заказчика агрегат комплектуется насосным блоком НП-15 с насосом НП-125.