Устройство и работа основных узлов агрегата

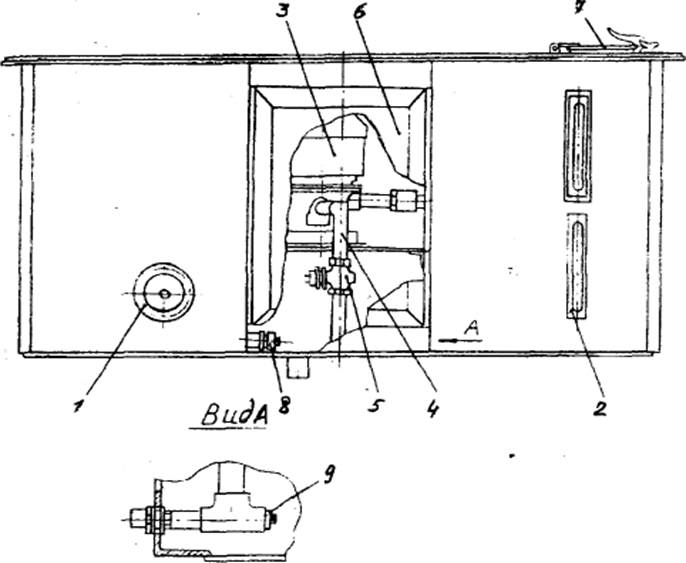

Бак

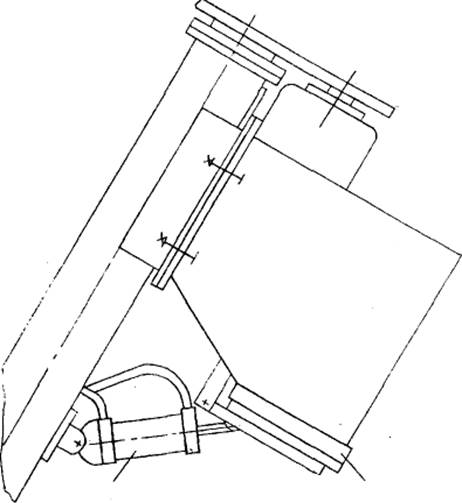

Бак (рис.6.70) предназначен для перевозки и хранения воды в количестве 1м3, а также для подогрева в зимний период. Бак имеет двойные металлические стенки, между которыми заложен теплоизолятор - листовой асбест. Наличие теплоизоляции необходимо для обеспечения работы агрегата в зимний период. Если вода залита в бак с температурой 60° С, то через 8 часов при температуре окружающего воздуха минус 26° С температура воды падает до 23° С.

С той же целью обеспечения работы в зимний период в бак встроен трубчатый электронагреватель мощностью 12 кВт. Питание может осуществляться как от генератора, так и от промысловой сети. Для контроля за расходом воды предусмотрены два указателя уровня 2. В баке имеется ниша, где установлен водяной насос 3 типа СН13-1. По трубе 4 через кран 5 в бункер смесителя подается вода. Дозировка воды производится во времени работы насоса с помощью реле времени.

Ниша, в которую установлен насос, закрыта теплоизолированной дверцей 6. Вода в бак наливается через люк 7.

Бак установлен в передней части за кабиной автомобиля и крепится четырьмя болтами. На крышке бака установлен щит управления.

Бункер

Бункер (рис.6.71) предназначен для хранения и перевозки 1 м3 сухого цемента, а также для механизированной подачи его в смеситель. Бункер представляет собой емкость

Рис. 6.70. Бак

1-трубчатый электронагреватель, 2-указатель уровня, 3-водяной насос, 4-труба, 5-кран, 6-теплоизоляционная дверца, 7-люк, 8,9-пробки

прямоугольного сечения. Угол наклона граней в нижней части бункера больше угла естественного откоса сухого цемента и должен обеспечить осыпание цемента на дно бункера. На крышке бункера имеются два люка для механизированной или ручной загрузки сухого цемента и установлен шнек 1, который обеспечивает подачу цемента в дозатор. После заполнения дозатора излишки цемента по трубе ссыпаются обратно в бункер. Шнек приводится от индивидуального электродвигателя 2 через клиноременную передачу. Крепление шнека осуществляется с помощью трех фланцев: два крепятся к крышке бункера, а третий - к его днищу.

Рис. 6.71. Бункер

1-шнек, 2-электродвигатель

Дозатор

Дозатор (рис.6.72) объемного типа представляет собой сварной металлический короб прямоугольного сечения с крышкой 1, которая открывается и закрывается при помощи пневмоцилиндра 2. Емкость дозатора - 0,075 м3. Дозатор крепится к трубе шнека с помощью фланца.

Смесительный агрегат

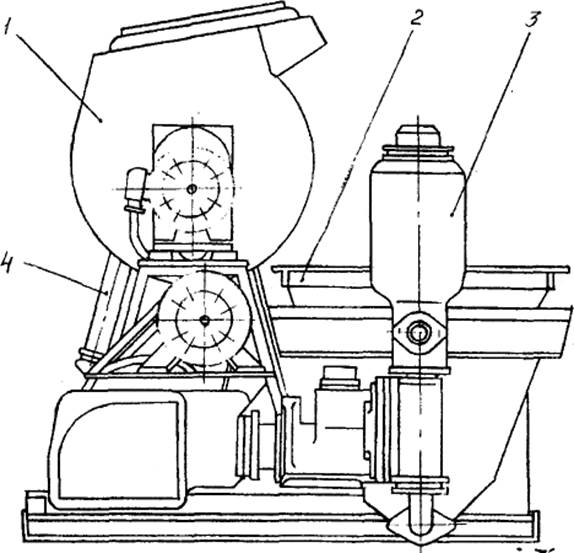

Смесительный агрегат (рис.6.73) предназначен для перемешивания компонентов до получения однородной смеси и для подачи полученной смеси в контейнерное устройство. Он установлен в задней части платформы автомобиля.

Смеситель 1 циклического действия представляет собой барабан, в котором вращается вал с двумя винтовыми лопастями. Привод вала осуществляется от электродвигателя мощностью 1,5кВт через редуктор. Барабан смесителя установлен на двух опорах и может поворачиваться вокруг горизонтальной оси на 90 градусов для выдачи готового раствора. Поворот барабана осуществляется с помощью пневмоцилиндра 4. Емкость смесителя по загрузке 80л. Объем готовой смеси - 65 л.

2 1

Рис. 6.72. Дозатор

1 - крышка, 2-пневмоцилиндр

Рис. 6.73. Смесительный агрегат

1-смеситель, 2-вибросито, 3-растворонасос, 4-пневмоцилиндр

Рядом со смесителем установлено вибросито 2, состоящее из рамы с закрепленной на ней сеткой с размером ячейки 4x4 мм. Колебания сита осуществляются с помощью вибратора, представляющего собой эксцентриковый вал, который приводится во вращение от электродвигателя.

Растворонасос 3, установленный на одной раме со смесителем и виброситом, представляет собой сочетание одноступечатого горизонтального плунжерного насоса простого действия с диафрагмовой камерой. При работе насоса плунжер, совершая возвратно-поступательные движения, воздействует на промежуточную жидкость постоянного объема и вызывает периодические колебания плоской резиновой диафрагмы. Периодические деформации диафрагмы

обеспечивают всасывание и нагнетание перекачиваемой среды через шариковые клапаны насоса в рукав и далее в контейнерное устройство.

Привод узлов технологического оборудования

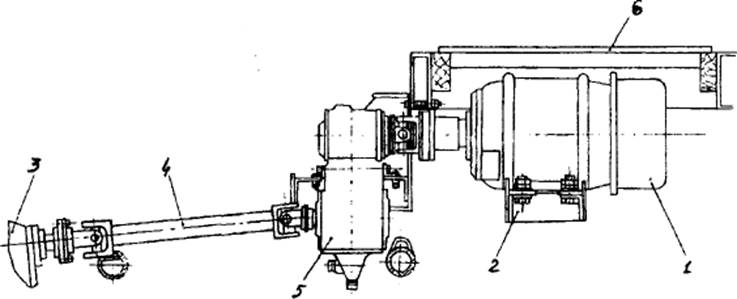

Привод узлов технологического оборудования - электрический с питанием либо от генератора мощностью 12 кВт (рис.6.74), либо от промысловой сети.

Генератор 1 установлен под платформой автомобиля на специальной раме 2 и приводится в движение от ходового двигателя автомобиля через дополнительную коробку отбора мощности 3, карданную передачу 4 и редуктор 5. Доступ к генератору для его ремонта и обслуживания обеспечивается через люк 6 в полу платформы. Привод генератора при включении дополнительной коробки отбора мощности в кабине автомобиля.

Рис. 6.74. Привод генератора

1-генератор, 2-рама, 3-дополнительная коробка отбора мощности, 4-карданная передача, 5-редуктор, 6-люк

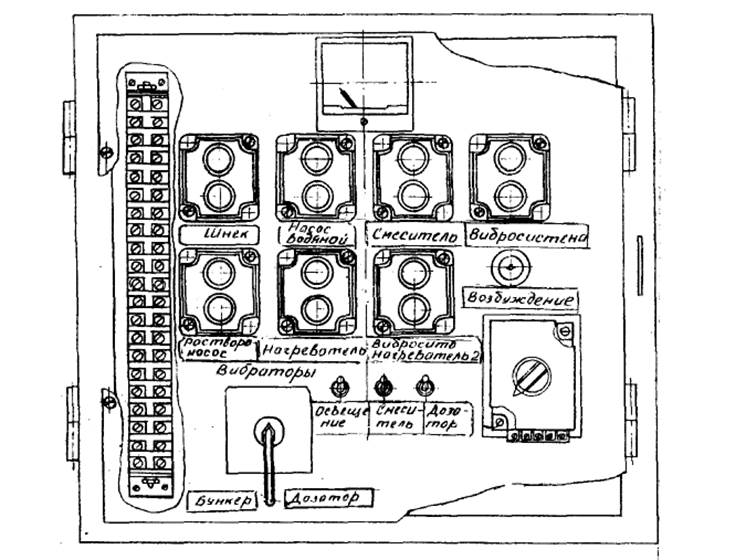

Пульт управления

Пульт управления (рис.6.75), расположен у заднего борта платформы автомобиля.

На пульте установлены кнопки включения и выключения электродвигателя, тумблеры управления электропневматическими клапанами и включения освещения, а также ручка управления реле времени.

Щит управления установлен на баке для воды. На щите расположены приборы управления (пускатели) и приборы защиты (автоматические выключатели). На боковой стенке щита находятся: ключ выбора режима на три положения и штепсельный разъем для подключения внешнего источника питания. Ключ выбора режима 1 имеет три положения: 0; I и П. При установке ключа в положение "О" отключаются оба источника питания и весь агрегат обесточен. При установке ключа в положение "П" питание осуществляется от собственного генератора. При установке ключа в положение "I" напряжение в схему подается от внешнего

источника питания, через кабель для подключения и разъем.

В цепи каждого электродвигателя имеется свой автоматический выключатель. Цепи электропневматических клапанов освещения имеют свою защиту.

Вдоль бортов платформы автомобиля расположены два стеллажа и два ящика для инструмента. Стеллажи предназначены для хранения контейнерного устройства. Размеры контейнера позволяют подать на забой скважины до 220 л тампонирующей смеси.

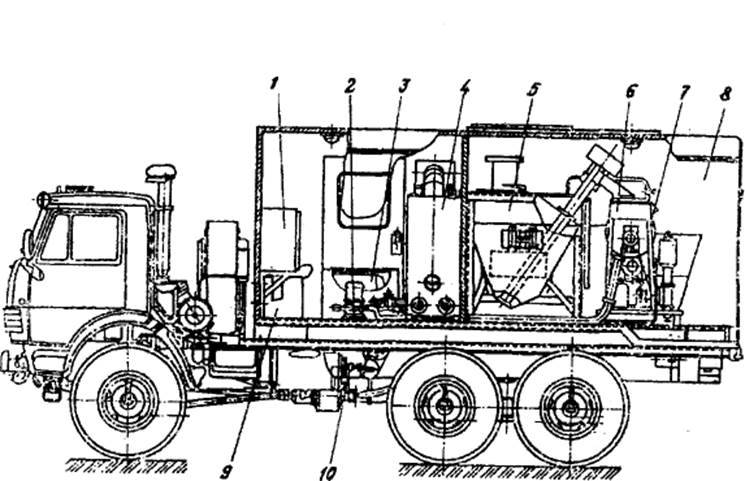

Установка 2АУМ (рис.6.76) используется для тех же целей, что и установка АУМ.

Разница между этими агрегатами в том, что в нише бака 4 установлен центробежный насос 1С/ЦВ-1,5М.

Для контроля расхода воды в баке встроен указатель уровня поплавкового типа. Вместимость бункера 5 для перевозки и хранения цемента 1.2 м3, вместо 1 м3 у установки АУМ.

Для перемешивания и получения однородной смеси в агрегате 2АУМ предусмотрен штукатурно-смесительный агрегат СО-57Б, с объемной производительностью приготовления тампонирующей смеси 0,55 дм3 в секунду и максимальной плотности смеси 2000кг на 1м3.

Рис. 6.75. Пульт управления

агрегат для ремонта средств автоматики АРСТА-1

Агрегат АРСТА-1 предназначен для доставки обслуживающего персонала к месту работы и проведения аварийных работ и технического обслуживания средств автоматики и телемеханики на нефтегазодобывающих предприятиях.

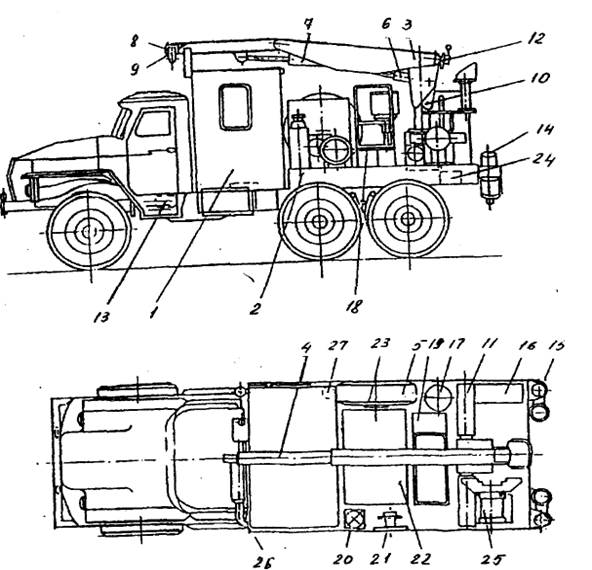

Рис.6.76. Установка 2АУМ

1-щит питания, 2-центробежный насос, 3-генератор, 4-бак, 5-бункер, 6-пульт управления, 7-агрегат, 8-кузов, 9-сидения, 10-привод генератора

Устройство и работа агрегата

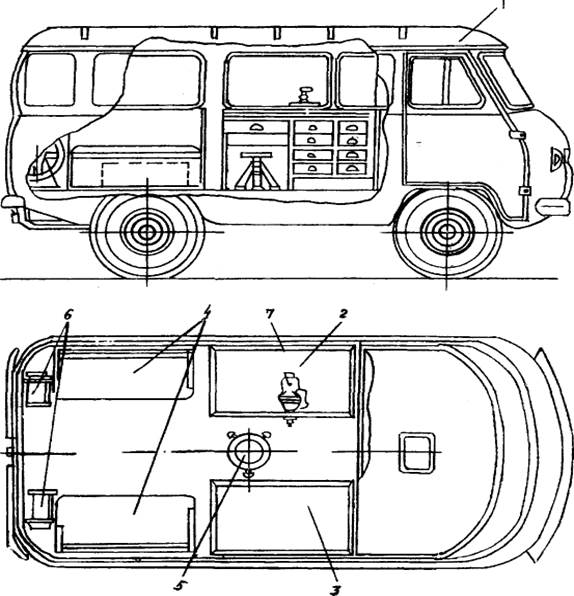

Агрегат смонтирован на автомобиле марки УАЗ-452А (рис.6.77) и включает в себя следующие узлы и установки:

- стол электроаппаратуры;

- блок электропитания;

- стол для слесарных работ;

- мановакуум-пресс;

- компрессорную установку;

- барабан для намотки проводов.

Комплект оборудования, установленный на агрегате позволяет доставить рабочий персонал к месту работы, причем в холодное время года для отопления кузова используется электровентилятор. Наиболее полно агрегат можно использовать на нефтепромыслах, где имеются средства автоматики и телемеханики, внедрена или внедряется система диспетчеризации по добыче нефти и газа.

На агрегате можно выполнять следующие работы:

- проверка и регулировка резонансной частоты настройки контура выбора и вызова телеячеек;

- изменение силы тока и напряжения в контурах при подаче резонансной частоты;

- проверка положения, при котором происходит срабатывание и отпускание частотных реле;

- проверка срабатывания всех реле телеячейки;

Рис. 6.77. Агрегат для ремонта средств автоматики и телемеханики АРСТА-1

1-автомобиль, 2-слесарный стол, 3-стол электроаппаратуры, 4-диван, 5-стул, 6-барабан, 7-тиски

- проверка аппаратуры связи, сигнализации и защиты;

- проверка и регулировка датчиков телединамометрирования, микровыключателей и конечных выключателей;

- измерение сопротивления изоляции проводов;

- проверка и устранение неисправностей в воздушных линиях связи;

- регулировка стрелы подвеса проводов;

- проверка и устранение неисправностей в подземных кабельных линиях;

- проверка и устранение неисправностей в механизмах пневмоуправления, механической части всей аппаратуры;

- проверка манометров ваккум-прессом;

- связь с диспетчерским пунктом и вызов соответствующей аварийной машины в зависимости от характера аварии и поломок.

Устройство и работа основных узлов агрегата

Стол электроаппаратуры

На столе электроаппаратуры 3 (рис.6.77) смонтирован блок электропитания с частотометром, звуковой генератор, осциллограф и розетки для подключения электроприборов.

Блок электропитания

Предназначен для приема и подачи низкого напряжения наружных электросетей на приборы агрегата.

На лицевой панели расположены показывающие приборы контроля напряжения и тока, а также аппаратуры коммуникации и клеммники. В блоке питания установлен показывающий прибор с выпрямителем для измерения Э.Д.С. получаемой при проверке телединамометрирования.

Слесарный стол

На слесарном столе 2 (рис.6.77) крепят тиски, мановакуум-пресс и редуктор компрессорно-воздушнои установки.

Мановакуум-пресс

Предназначен для проверки рабочих манометров и вакуумметров. Он состоит из двух прессов: низкого давления и высокого давления. Прессы сообщаются соединительным каналом, который может перекрываться вентилем.

Пресс низкого давления создает давление до 6,0 МПа и разряжение до 0,08 МПа, а пресс высокого давления позволяет создавать давление до 60 МПа.

Компрессорная установка

Состоит из компрессора РК-30, ресивера, редуктора и соединительных трубок.

Барабаны

Предназначены для намотки и размотки проводов светильников и подключения агрегата к источнику питания. При намотке барабаны вращаются вручную, а при размотке - от натяжения проводов.

НОВЫЕ КОНСТРУКТИВНЫЕ РАЗРАБОТКИ АГРЕГАТОВ ДЛЯ МЕХАНИЗАЦИИ

Отечественные и зарубежные заводы в последние годы разработали много новых моделей оборудования для механизации работ.

Изменения в большей части касаются применения в качестве базовых автомобилей повышенной проходимости (Урал-44202, КамАЗ-4310, и т.д.) и использования более совершенных подъемных устройств.

Вместо устаревшего гидравлического крана модели 4030П на новых установках применяют гидроманипуляторы "Синегорец", "ИНМАН", гидрокраны фирмы "KENNIS".

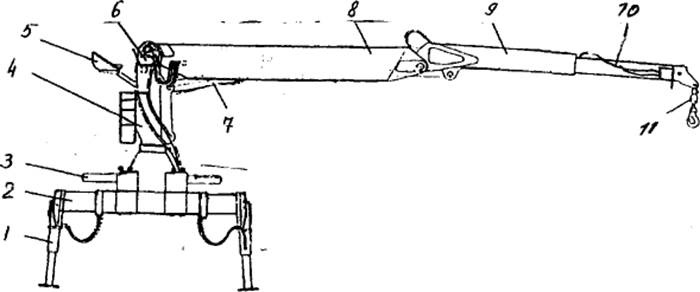

гидроманипулятор "ИНМАН"

Гидроманипулятор выполняет погрузочно - разгрузочные работы в суровых климатических условиях, в труднодоступных для обычной техники местах, строительстве, ремонте и монтаже скважин, нефтегазопроводов и т.д.

Гидроманипулятор (рис.6.78) устанавливают на шасси автомобиля, крепят к нему. Нижний конец стойки 4 установлен поворотно на основании. В верхнем конце стойки находится сидение водителя 5 и клапан управления 6. Перед водителем на стреле манипулятора закреплена схема управления, на которой указаны направления движения манипулятора. Положение сидения можно регулировать.

Стрелы манипулятора состоят из трех секций. Самая большая подъемная стрела 8, закреплена поворотно на стойке 3. Стрела приводится подъемным цилиндром 7. Выносная стрела 9 - продолжение подъемной стрелы и закрепляется на ней поворотно. Выносная стрела 9 поворачивается под подъемную стрелу и обеспечивает погрузку на ближнем от стойки расстоянии.

Внутри выносной стрелы имеется удлинитель 10, на конце которого установлен подъемный крюк 11.

На основании закреплены поворотные цилиндры 3, которые поворачивают стрелу манипулятора.

Опорные стержни 2, аутригеры 1 меняют свое положение с помощью гидроцилиндров и управляются клапанами.

Манипулятор имеет двухконтурную схему, работающую от двух гидравлических насосов.

Применение манипуляторов обеспечивает большую надежность и безотказность в работе, быстроту, плавность, точность движений и устойчивость.

|

|

Рис.6.78. Гидроманипулятор «ИНМАН»

|

|

1-аутригеры, 2-опорные стержни, 3-поворотные цилиндры, 4-стойка, 5-сидение водителя, 6-клапан управления, 7-подъемньй цилиндр, 8-подъемная стрела, 9- выносная стрела, 10 - удлинитель, 11-крюк

Рис.6.79. Установка АСМ

1-гусеничный трактор ТТ-4, 2-кунг, 3-манипулятор-погрузчик, 4-пост газовой резки, 5- кислородная рамка, 6- сварщика, 7- бульдозерный отвал

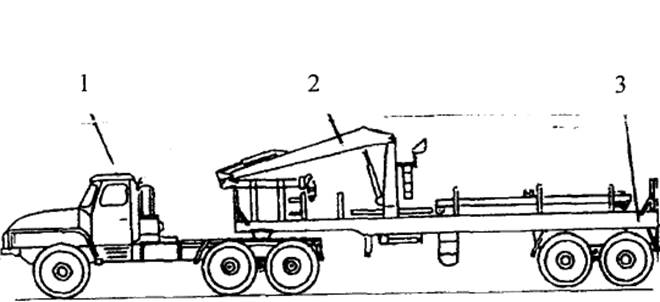

Рис.6.80. Агрегат для перевозки штанг АПШ-65 1 - автошасси Урал-44202, 2- манипулятор, 3 -полуприцеп

ПРИМЕРЫ НОВЫХ РАЗРАБОТОК АГРЕГАТОВ ДЛЯ МЕХАНИЗАЦИИ

В агрегатах для подготовительных работ устанавливают различные приспособления, позволяющие выполнять больший спектр работ. Например, установка АСМ (рис.6.79) имеет бульдозерный отвал, манипулятор для проведения погрузочно-разгрузочных работ, пост газовой резки, кислородную рамку.

Агрегаты для проведения погрузочно-разгруз о ч н ы х работ, как уже сказано выше снабжены манипуляторами различных моделей, например агрегат для перевозки глубинно-насосных штанг АПШ-65 (рис.6.80).

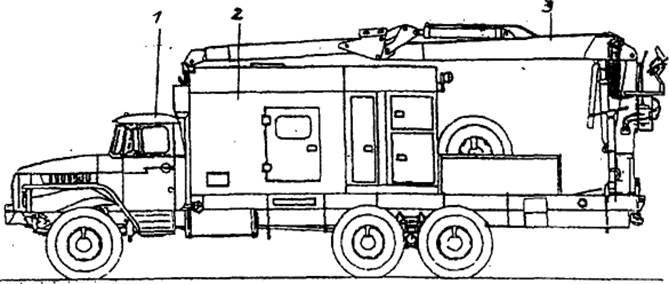

Агрегаты для ремонта и технического обслуживания скважин комплектуются различными механизмами и приспособлениями для ремонта скважин. На-

пример, агрегат для ремонта и технического обслуживания Уран-1Б, (рис.6.81) смонтирован на шасси автомобиля Урал-4320-00019-30, снабжен гидравлическим манипулятором, автономной энергетической установкой резки металла, устройством для выдачи расходного каната, устройством выдачи смазки и складной люлькой для работы на высоте.

С помощью агрегата для ремонта станков-качалок СУР (рис.6.82) можно выполнять электросварочные, газорезательные работы, менять масло в механизмах станков-качалок, производить смазку и покраску оборудования, осуществлять мелкий ремонт, погрузку-разгрузку, откачивать воду.

|

|

Рис. 6.81. Агрегат для ремонта и технического обслуживания Уран-1Б

1-шасси автомобиля Урал-4320-0001912, 2- отапливаемый кузов, 3- манипулятор "Синегорец"

Рис. 6.82. Агрегат для ремонта СУР

1-производственный бокс, 2-платформа, 3-манипулятор, 4-стрела манипулятора, 5-запасное колесо, 6-цилиндр поворота, 7-цилиндр рукояти, 8-хобот, 9-цилиндр хобота, 10-колонна, 11-механизм поворота колонны, 12-пульт управления, 13- насос, 14-опора, 15-ось поворота опоры, 16-масляный бак, 17-устройство для приготовления консистентной смазки, 18-люлька, 19-пенал для кислородных баллонов, 20-пенал для пропана, 21-катшка для электрокабеля, 22-сварочный агрегат, 23-стойка запасного колеса, 24-насосный агрегат, 25-гидросъемник, 26-отопительно-вентиляционная установка, 27-огнетушитель