2 - обсадная колонна, 3-насосно-компрессорные трубы.

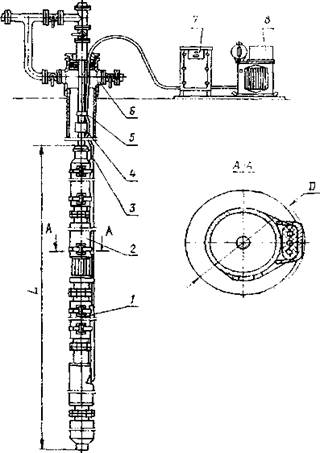

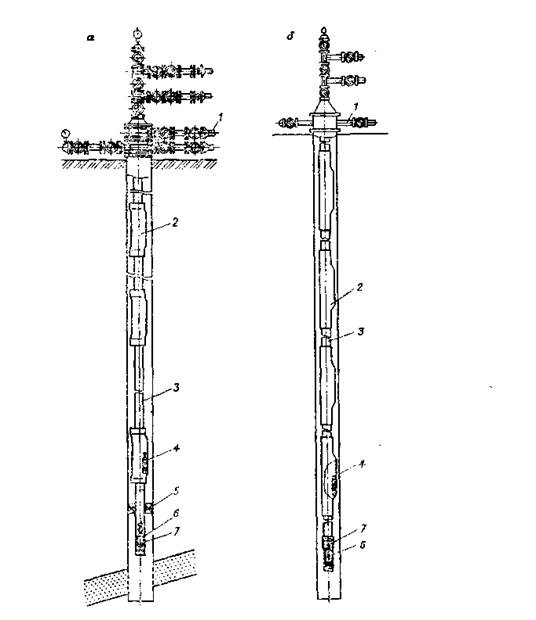

Рис. 4 Тройниковая схема для электропогружного насоса

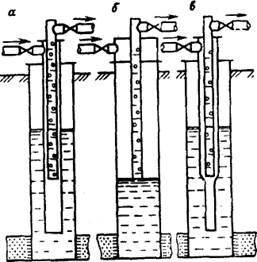

Фонтанная скважина отличается от скважины, законченной бурением, следующими особенностями. Для обеспечения подъема нефти в обсадную колонну 2 спускают специальную колонну труб 3, получивших название насосно- компрессорных (НКТ) рис. 3. Колонна НКТ подвешивается на специальном устьевом оборудовании скважины, получившим название фонтанной арматуры1. Фонтанная арматура устанавливается на устье скважины. Она служит для подвески колонны НКТ. спущенных в скважину., герметизации устья скважины, направления добытой нефти в наземные трубопроводы и регулирования режима эксплуатации скважины.

Колонна НКТ является каналом для подъема нефти от забоя скважины до устья. Длина колонны НКТ достигает 3000 м. Собирается колонна из стандартных НКТ длиной от 5 до 10 м, наружным диаметром 33; 42; 48; 60; 73; 39; 102; 114 мм при толщине стенки от 4 до 7 мм. Соединяются трубы между собой при помощи специальных резьбовых муфт. Масса спущенной колонны НКТ достигает десятков тонн. Спуск и подъем колонны НКТ осуществляются специальной техникой, получившей название эксплуатационных подъемников и подъемных агрегатов.

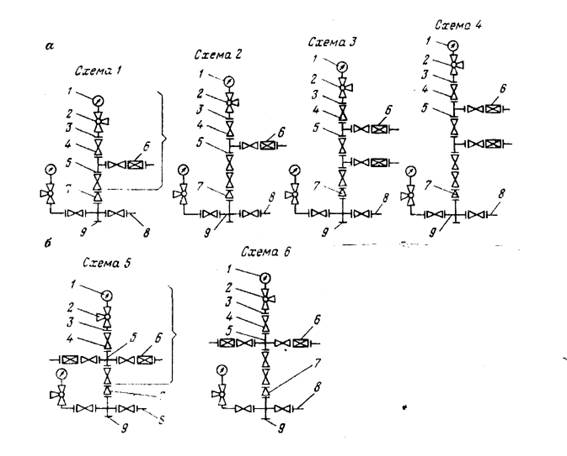

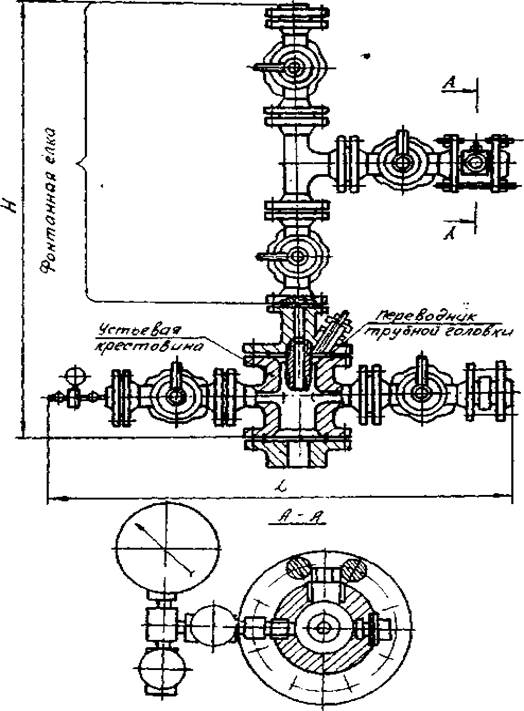

Фонтанная арматура (рис.4.) представляет собой стальные толстостенные трубные конструкции, тройники, крестовины и запорные устройства, соединяемые между собой посредством фланцевых болтовых соединений. Все узлы и детали арматуры рассчитаны на работы при высоких давлениях в 7; 14; 21; 35; 70 и 105 Мпа. Масса фонтанной арматуры достигает сотни килограммов.

Размеры и масса фонтанной арматуры зависят от конструкции фонтанной скважины, состава добывающей продукции (наличие песка, примесей, солей и т.п.) и других факторов. На рис. 5. представлены различные типы фонтанной арматуры, выпускаемой отечественной промышленностью. Крестовая арматура обычно используется на нефтедобывающих скважинах, в продукции которых нет механических примесей. Для продукции скважин с повышенным содержанием механических примесей используются тройниковые схемы фонтанной арматуры.

|

|

Монтаж и демонтаж требуют использования грузоподъемной техники.

Рис.5. Схема фонтанной арматуры тройникового (а) и крестового (б) типа.

а- 1-манометр, 2-запорное устройство, 3-фланец под манометр, 4-запорное устройство, 5-тройник, 6-дроссель, 7-переводник трубной головки, 8-от-ветный фланец, 9-трубная головка. б - обозначения те же, кроме 5-крестовина.

Скважина, эксплуатируемая установкой штангового скважинного насоса

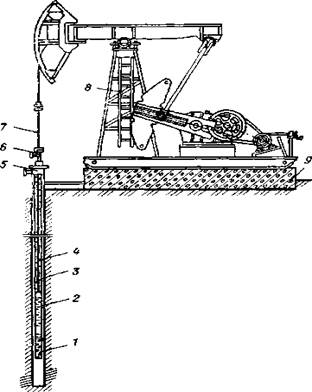

Установка штангового скважинного насоса (УШСН, рис.6) представляет собой скважину, в которую на колонне НКТ 3 спущен глубинный насос объемного действия 2 с возвратно-поступательным движением плунжера. Плунжер насоса колонной стальных штанг 4, размещенных внутри колонны НКТ, соединен с наземным приводом, установленным на поверхности земли около устья скважины. Наземный привод через колонну штанг передает возвратно-поступательное движение плунжеру скважинного насоса, в результате чего насос добываемую нефть по колонне НКТ подает на поверхность.

Рис. 6. Схема штанговой скважинной установки.

Рис. 6. Схема штанговой скважинной установки.

1-фильтр. 2-скважинный насос, 3-насосно-компрес-сорныс трубы, 4-насосныс штанги, 5- тройник, 6-ус-тьевой сальник, 7-сальни-ковый шток. 8-станок-качалка, 9-фундамснт.

Устьевое оборудование такой скважины обеспечивает подвеску в скважине колонны НКТ, направление добытой нефти в наземный трубопровод и герметизацию верхней части колонны штанг, соединенной с наземным приводом. В качестве наземного привода УШСН широкое распространение получил механический привод, названный станком-качалкой.

Станок-качалка представляет собой кривошипно-коромысловый механизм одностороннего действий, преобразующий вращательное движение точки подвеса штанг. Конструктивно станок-качалка состоит из рамы с вертикальной стойкой, на которой подвижно установлен балансир (коромысло). К переднему плечу балансира (со стороны устья скважины) на канатной подвеске крепится верхний конец колонны штанг, спущенных в скважину и передающих возвратно-поступательное движение плунжеру скважинного насоса.

Заднее плечо балансира станка-качалки через траверсу соединяется с кривошипами, закрепленными на тихоходном валу редуктора, установленного на раме. Быстроходный вал редуктора через клиноремонтную передачу связан с патом электродвигателя, закрепленного неподвижно на специальной платформе, связанной подвижно с рамой станка-качалки.

На заднем плече балансира или на кривошипах устанавливаются уравновешивающие грузы, предназначенные для выравнивания нагрузки на двигатель в процессе работы и обеспечивающие уменьшение потребного крутящего момента на кривошипе станка-качалки. Уравновешивающие грузы существенно увеличивают массу станка-качалки, вызывают значительные динамические нагрузки в приводе, что приводит к необходимости строительства мощного фундамента под раму станка-качалки. Масса отечественных станков-качалок составляет от 3.8 до 16 т, высота от 3,25 до 6,3 м.

Для обслуживания и ремонта станков-качалок используется специальная техника, получившая название агрегатов наземного ремонта.

Штанговые с к в а ж и н н ы е насосы -малогабаритные плунжерные насосы объемного действия, имеющие цилиндрическую наружную поверхность диаметрами от 48,2 до 114 мм, длину цилиндров от 2 до 7 м. Спуск и подъем насосов в скважины осуществляют на колонне НКТ или колонне штанг в зависимости от модели скважинного насоса.

Штанги насосные предназначены для передачи возвратно-поступательного движения от наземного привода к штанговому скважинному насосу, установленному в скважине. Штанги между собой соединяются на резьбовых муфтах, образуя штанговую колонну. Отдельная штанга представляет собой стальной стержень круглого сечения длиной от 1 до 8 м. диаметрами 16; 19: 22; 25; 28 мм. Для транспортировки штанг на промысле используются специальные агрегаты перевозки штанг (АПШ). Спуск и подъем штанг в скважину осуществляют подъемники, используемые для работы с НКТ.

Скважина, эксплуатируемая установкой погружного электроцентробежного насоса

Установка погружного электроцентробежного насоса (УЭЦН) представляет собой нефтедобывающую скважину (рис.7), в которую на колонне НКТ под уровень нефти спущен погружной насосный агрегат, состоящий из многоступенчатого скважинного насоса и погружного электродвигателя 1, получившего название ЭЦН. Электроэнергия к погружному двигателю ЭЦН подается по бронированному кабелю, спущенному в скважину и закрепленному снаружи колонны НКТ 4. На поверхности земли кабель соединен с автотрансформатором 8 и станцией управления 7. Подъем нефти из скважины осуществляется внутри колонны НКТ в результате работы погружного центробежного насоса, который приводится в действие соединенным с ним погружным электродвигателем. Подвеска колонны НКТ в скважине имеет специальное уплотнение, обеспечивающее герметизацию кабеля в месте его выхода из скважины.

Рис. 7. Установка центробежного электронасоса типа УЭШ 1

1-электродвигатель. 2-насос, 3-кабельная линия, 4-колонна насосно-компрессорных труб, 5-крепсжный пояс, 6-оборулование устья скважины, 7-станция управления, 8-трансформатор

Погружной насосный агрегат ЭЦН представляет собой центробежный многоступенчатый насос (число ступеней до 415) и погружной электрический двигатель, объединенные в одной конструкции цилиндрической формы. Соединение секций насоса с электродвигателем осуществляется посредством фланцевых соединений, стягиваемых резьбовыми шпильками. Длина секций насоса в собранном виде от 5,5 до 20,0 м, диаметр наружный 92; 103; 114 мм. Длина погружных электродвигателей от 5 до 14 м (у двух секционных двигателей серии ПЭДС 125). Мощность погружных электродвигателей 32; 45; 63; 90; 125 кВт. Наружный диаметр 103; 117; 123 мм.

Общая длина насосною агрегата в собранном виде (насос, электродвигатель с гидрозащитой) при спуске в скважину достигает 36 м. Транспортировка ЭНН в наземных условиях, как правило, осуществляется по частям (насос отделен от электродвигателя) в комплекте с наземным оборудованием, автотрансформатором, станцией управления и кабелем, намотанным на барабане, для чего используются специальные агрегаты погрузки и перевозки типа АТЭ-6. В некоторых районах страны перевозка кабеля осуществляется отдельно на специальном санном или колесном прицепе типа УПК-2000. Спуск и подъем ЭЦН в скважинах осуществляются общепринятыми на промыслах эксплуатационными подъемниками и др. агрегатами подземного ремонта скважин.

Скважина, эксплуатируемая установкой электровинтовых насосов

Установка погружного электровинтового насоса предназначена для добычи нефти повышенной вязкости и газосодержания. Конструкция и схема обустройства скважины аналогичны конструкции скважины, эксплуатируемой УЭЦН (рис.7).

Отличительной особенностью УЭВН является наличие в погружном насосном агрегате винтового одно- или двухсекционного насоса (вместо многоступенчатого центробежного), приводимого в работу погружным тихоходным электродвигателем. Погружные электродвигатели винтовых насосов тихоходные, с частотой вращения вала 1500 мин-1мощностью 5,5 и 22,32 кВт, наружным диаметром 123 мм. Общая длина насосного агрегата в собранном виде (насос, электродвигатель с гидрозащитой) составляет .от 8 до 12,7 м.

Наземное энергетическое оборудование станции управления, автотрансформатор, кабельные линии и кабель скважинных установок винтовых электронасосов идентичны применяемым для УЭЦН.

Скважина, эксплуатируемая установкой погружного гидропоршневого насосного агрегата

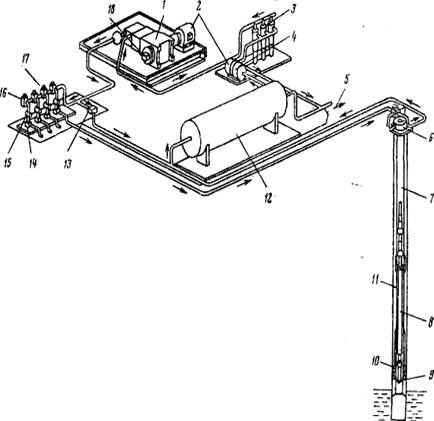

Установка погружного гидропоршневого насосного агрегата (УГПН, рис.8) представляет собой скважину, в которой внутри колонны насосно-компрессорных труб 7. в нижней ее части, размещен гидропоршневой насосный агрегат 8. Пространство между колонной труб 7 и обсадной колонной герметизируется пакером 10. На поверхности скважины смонтировано устьевое оборудование с четырехходовым краном 6, обеспечивающим подвод рабочей жидкости по колонне труб 7 к гидропоршневому агрегату 6 и подъему добываемой продукции по затрубному пространству между обсадной колонной и колонной труб 7. Устьевое оборудование посредством наземных трубопроводов соединено с наземным оборудованием установки.

В состав наземного оборудования установки входят: трехплунжерный насос высокого давления 1 с электроприводом 2 и дозировочным насосом 18 для подачи химреагентов в рабочую жидкость; блок гидроциклонной очистки 3 с дополнительным циркуляционным насосом низкого давления 4; трехфазный сепаратор 12; блок распределительной гребенки 17 и система наземных трубопроводов. Для контроля за параметрами рабочей жидкости в составе блока распределительной гребенки 17 имеется регулятор давления 13, обратный клапан 14, расходомер 15. клапан постоянного тока 16.

Насос высокого давления 1 посредством трубопровода высокого давления соединен с блоком распределительной гребенки 17, в которой осуществляется распределение рабочей жидкости высокого давления между несколькими скважинами с установленными в них гидропоршневыми агрегатами. В качестве рабочей жидкости используется сырая нефть из скважины предварительно очищенная от механических примесей. Принцип действия установки основан на использовании потока рабочей жидкости в качестве носителя энергии к погружному гидропоршневому насосному агрегату, установленному на забое нефтедобывающей скважины.

Трехплунжерный насос высокого давления подает рабочую жидкость на блок распределительной гребенки 17 и далее по наземному трубопроводу до устьевого оборудования скважины с четырехходовым краном 6. Из устьевого оборудования рабочая жидкость высокого давления по колонне насосно-компрессорных труб 7 подводится к гидропоршневому агрегату 8. Энергия потока рабочей жидкости высокого давления в гидродвигатель погружного агрегата преобразуется в механическую энергию возвратно-поступательного движения поршня гидродвигателя. Поршень гидродвигателя приводит в движение плунжер насосной части агрегата 8, в результате чего насос погружного агрегата отбирает добываемую нефть из скважины и по затрубному пространству, между обсадной колонной и наружным диаметром насосно-компрессорных труб 7 поднимает на устье скважины.

Добытая продукция (нефть и отработавшая в гидродвигателе агрегата рабочая жидкость) от устья скважины по трубопроводу низкого давления поступает в трехфазный сепаратор 12, где происходит разделение на газ, нефть и пластовую воду. Нефть далее разделяется на два потока, одна ее часть поступает по трубопроводу 5 в систему сбора, а вторая - на циркуляционный насос 4 и на блок циклонной очистки 3, где производится отделение механических примесей до качества "подтоварной нефти". Затем очищенная нефть поступает на прием трехплунжерного насоса 1. В дальнейшем цикл движения рабочей жидкости повторяется и осуществляется непрерывно, обеспечивая тем самым бесперебойно работу погружного гидропоршневого насосного агрегата.

| Рис.8. Установка гидропоршневого насоса. 1 - трехплунжерный насос, 2 - электродвигатель, 3 - блок циклонной очистки, 4 - циркуляционный насос, 5 - линия подачи нефти на подготовку, 6 - четырехходовой клапан, 7 - насосно-компрессорные трубы, 8 - гидропоршневой насос, 9 - обратный клапан, 10 - пакер, 11 - седло глубинного насоса, 12 - трехфазный сепаратор, 13 - регулятор давления, 14 - обратный клапан, 15 - расходомер, 16 - клапан постоянного тока, 17-блок распределительной гребенки, 18-насос для подачи химреагентов. |

Погружной гидропоршневой насосный агрегат является наиболее сложной конструкцией всей установки, определяющей технические возможности данного способа добычи нефти. Конструктивно погружной агрегат представляет собой плунжерный скважинный насос (аналогичный штанговому насосу) и гидравлический скважинный двигатель объемного действия с возвратно-поступательным движением поршня, объединенные в единую сборочную конструкцию скважинного исполнения. Гидропоршневой насосный агрегат имеет длину до 5 метров и малый наружный диаметр, обеспечивающий ему свободный проход внутри насосно-компрессорных труб стандартных диаметров.

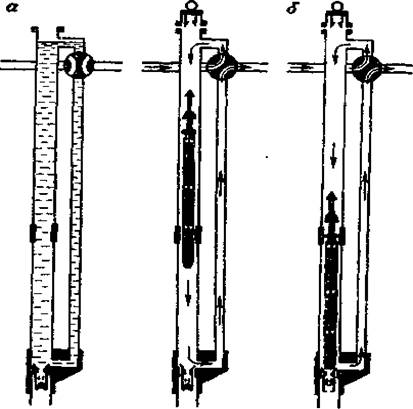

Особенностью данного способа добычи нефти является возможность замены отработавшего в скважине погружного агрегата на новый без подъема колонны труб. На рис.9 показана схема спуска и подъема гидропоршневого агрегата гидравлическим способом внутри колонны насосно-компрессорных труб. Спуск агрегата в скважину осуществляется свободным сбросом его внутрь колонны труб. Устьевой четырехходовой кран переключается для ускорения спуска агрегата в скважину таким образом, чтобы рабочая жидкость (рис.9а) поступала над агрегатом, а жидкость под агрегатом могла по боковому канату вытесняться на поверхность. При достижении агрегатом специального посадочного седла, расположенного в нижней части труб, происходит автоматический запуск гидродвигателя и осуществляется работа агрегата на заданном режиме, обеспечивая добычу нефти из скважины.

Рис.9. Схема спуска (а) и подъема (б) гидропоршневого насосного агрегата.

Для подъема гидропоршневого агрегата из скважины (рис.9 б) четырехходовой кран на устье скважины переключается так, чтобы рабочая жидкость с поверхности по боковому каналу поступала под нижний торец агрегата, заставляя его подниматься вверх внутри колонны труб в потоке закачиваемой жидкости. При достижении устья скважины агрегат своей верхней головкой захватывается специальным ловильным устройством, размещенном в устьевом оборудовании, и извлекается из скважины.

Такой способ замены агрегата принято называть гидравлическим, что обеспечивает резкое сокращение простоя скважины связанное с заменой агрегата. Подъем агрегата с глубины 2000 метров осуществляется в течение 35-40 минут. Устьевое оборудование скважины представлено на рис.10, где в верхней части имеется цилиндрическая надставка для размещения гидропоршневого агрегата перед спуском или после подъема.

Газлифтная скважина

Газлифтный способ эксплуатации нефтяных скважин -способ механизированной добычи, при котором жидкость из скважины поднимается на поверхность за счет энергии газа, нагнетаемого под давлением с поверхности. Если в качестве нагнетаемого газа используется воздух, скважина называется э р л и ф т н о й, если нефтяной -газлифтн о й. В практике нефтедобычи в основном используется газлифтный способ, так как при закачке воздуха в нефтяную скважину ухудшается качество добываемой нефти и усиливаются окислительные процессы со скважинным оборудованием.

В зависимости от конкретных условий эксплуатации скважин используют различные схемы их обустройства, отличающиеся числом рядов спускаемых в скважину труб, и их взаимным расположением, направлением движения рабочего агента и газонефтяной смеси.

По числу рядов спускаемых труб схемы обустройства скважин бывают однорядными, двухрядными и п о л у т о р о р я д н ы м и.

По направлению нагнетания рабочего агента различают кольцевую и центральную системы.

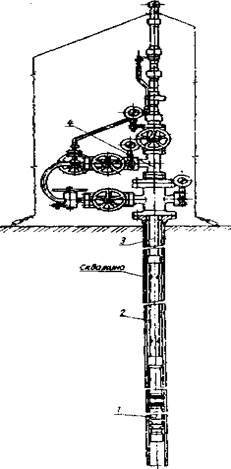

Рис. 10. Скважинное оборудование

1-пакерное устройство, 2-гидропоршневой насосный агрегат, 3- насосно-компрессорные трубы. 4 - оборудование устья скважины

В центральной системе рабочий агент нагнетается по центральной колонне труб, а газонефтяная смесь поднимается по кольцевому пространству. Основными преимуществами такой системы являются низкие пусковые давления и наиболее рациональное использование поперечных размеров скважин. К недостаткам центральной системы относятся: возможность разрушения эксплутационной обсадной колонны и обрыва внутренних подъемных труб в результате стачивания их муфт при подъеме жидкости, содержащей песок; уменьшение диаметра труб при подъеме нефти, содержащей парафин, соли, за счет их отложения на стенках.

В к о л ь ц е в о й системе рабочий агент нагнетают в пространство между колоннами, а газонефтяная смесь поднимается по внутренним подъемным трубам. Принципиальные схемы обустройства газлифтных скважин с кольцевой системой подачи рабочего агента представлены на рис.11 а,б,в.

В большинстве случаев, учитывая недостатки центральной системы, при эксплуатации газлифтных скважин применяется кольцевая система подачи газа в скважины.

Простейшей схемой обустройства скважины является скважина с одной колонной опушенных в нее труб (рис.11 б), более сложной с двумя колоннами подъемных труб (рис.11 а). Ступенчатый вариант двухрядного подъемника на рис. 11 в, получил название полуторорядного подъемника.

В однорядном подъемнике на рис.11 б рабочий агент (газ) нагнетается в кольцевое пространство между обсадной колонной скважины и подъемными трубами. Добываемая продукция (газонефтяная смесь) поднимается по колонне подъемных труб.

В двухрядно м подъемнике на рис.11 а в скважину спускают две концентрично расположенные колонны труб. Рабочий агент при этом нагнетается в кольцевое пространство между двумя колоннами труб, а газонефтяная смесь (продукция скважины) поднимается по внутренней колонне подъемных труб. Наружные трубы принято называть нагнетательным и, а внутренние - п о д ъ е м н ы м и. Часто наружный ряд труб называют первым рядом, а внутренний -вторым.

|

|

В полуторорядном подъемнике на рис. 11.в, рабочий агент подается в кольцевое пространство между колоннами труб, а газонефтяная смесь - по внутренней колонне труб. Отличие от двухрядного подъемника заключается в наличии во внешней колонне труб двух частей - верхней, большего диаметра и нижней, меньшего диаметра. Преимущества такой схемы заключается в облегчении веса внешней колонны труб и улучшении условий выноса песка с забоя скважины.

Рис. 11. Подъемник

(а) - двухрядный,

(б) - однорядный,

(в) - ступенчатая нагнета-

тельная колонна.

В промысловой практике широкое распространение получила схема однорядного подъемника с кольцевой системой подачи рабочего агента. Конструктивная схема такого подъемника представлена на рис.12. На устье скважины монтируется устьевое оборудование (фонтанная арматура) 1, обеспечивающая подвод рабочего агента и отвод газонефтяной смеси в систему наземных трубопроводных коммуникаций. На устьевом оборудовании подвешивается колонна насосно-компрессорных труб 3 со скважинными газлифтными камерами 2, в которых размещаются скважинные газлифтные колонны для улучшения условий пуска газлифтной скважины. В нижней части колонны труб 3 устанавливается приемный клапан 6 и ниппель 7 приемного клапана. Пространство между колонной труб 3 и обсадной эксплуатационной колонной герметизируется пакером 5.

Рис.12. Газлифтные установки типов ЛН (а) и ЛНТ (б)

1-фонтанная арматура, 2-скважинная камера, 3-насосно-компрессорные трубы, 4-газлифтный клапан, 5-пакер, 6-приемный клапан, 7- ниппель приемного клапана