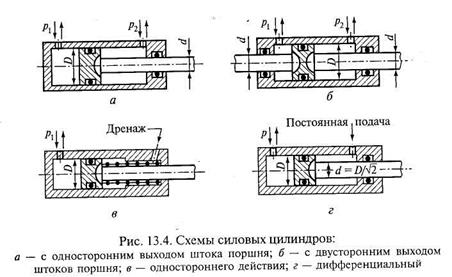

Силовой цилиндр с односторонним выходом штока поршня (рис. 13.4, а). Движущее усилие на поршневом штоке при движении на выпуск штока

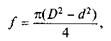

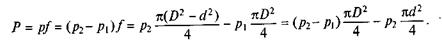

где р — рабочее давление (перепад давлений р1 и р2 в полостях цилиндра, разделенного поршнем, р = p 1 – p 2); f — рабочая площадь (площадь живого сечения) поршня

где D — диаметр поршня; d — диаметр штока.

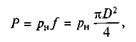

Если давление р2 на сливе значительно ниже давления р1 нагнетания и им можно пренебречь, то

где рн — давление нагнетания, рн = p 1 .

Движущее усилие на поршневом штоке при движении на уборку штока

Если давлением слива (в этом случае р1) можно пренебречь, то

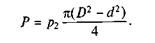

Силовой цилиндр с двусторонним выходом штоков поршня (рис. 13.4, б). Движущее усилие такого цилиндра

Усилие на штоках поршней при прямом и обратном ходе зависит только от перепада давлений на поршне.

Силовой цилиндр одностороннего действия с одинаковым давлением в полостях цилиндра (рис. 13.4, в). Движущее усилие на поршневом штоке такого цилиндра при прямом ходе

Возвратное движение поршня в данном случае осуществляется за счет пружины.

Дифференциальный силовой цилиндр (рис. 13.4, г). При одинаковом давлении в обоих полостях цилиндра р1 = р2 = р. Тогда

Для того чтобы Pвыпуска = Pуборки, необходимо выполнение следующего равенства:

откуда d = D/√2. При этом:

максимальные усилия на выпуск и на уборку равны;

при одинаковом давлении в полостях цилиндра поршень занимает любое промежуточное положение;

рабочая площадь цилиндра  .

.

На практике из-за механических потерь усилие на штоке поршня Рэф меньше величины Р, рассчитанной по формуле Р = pf :

где ηмех — механический КПД силового цилиндра, ηмех = 0,99...0,85 (среднее значение ηмех = 0,95).

Скорость перемещения поршня гидравлического цилиндра зависит от расхода жидкости и площади живого сечения:

где Q — расход жидкости, поступающей в рабочий цилиндр; ηоб — объемный КПД силового цилиндра, учитывающий перетечку жидкости (при уплотнении металлическими кольцами ηоб = 0,98); f— площадь живого сечения поршня.

Выход штока гидравлического цилиндра практически не зависит от нагрузки на штоке. Шток выходит плавно без толчков по мере расхода поступающей в цилиндр жидкости. Скорость выхода штока можно регулировать постановкой жиклера на входе в рабочую полость цилиндра.

Условия работы пневматического цилиндра совершенно иные вследствие двух факторов: сжимаемости газа и различного усилия трения в уплотнении поршня (коэффициент трения покоя больше коэффициента трения движения). В пневматическом цилиндре шток выходит резко или с толчками даже при медленном нарастании давления в цилиндре.

13.5. Гидравлические усилители

Гидравлическим усилителем называется устройство, перемещающее золотник или иное управляющее устройство гидравлического исполнительного механизма и одновременно усиливающее мощность входного сигнала. Гидравлический усилитель обеспечивает в системах регулирования однонаправленное прохождение сигнала от электромеханического преобразователя к выходному гидравлическому исполнительному механизму большой мощности.

Гидроусилители используются для построения высококачественных быстродействующих гидравлических и электрогидравлических следящих систем и систем автоматического регулирования.

Давление жидкости в напорной магистрали гидроусилителей может варьироваться от 7 до 300 кг/см2. Вес гидроусилителей находится в пределах от 0,3 до 20 кг. Мощность потока жидкости, управляемая гидроусилителем, может изменяться в диапазоне от 1 до 206 кВт, а коэффициент усиления по мощности — в пределах 300... 300000.

Гидравлический усилитель (бустер) имеет следующие преимущества перед другими усилительными устройствами:

высокую чувствительность к перемещению входного звена управления;

высокую скорость исполнения, практическое согласование динамики входного и выходного звеньев;

большое развиваемое усилие, зависящее только от давления гидрожидкости и диаметра цилиндра исполнительного механизма.

Для осуществления слежения в гидроусилителях применяется жесткая обратная связь выхода со входом так, что любое рассогласование приводит к равновесию, но уже в новом согласованном состоянии ведущего и ведомого звеньев.

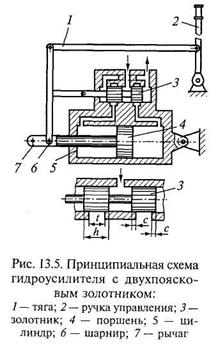

Принцип действия гидроусилителя основан на автоматическом поддержании согласования между входом и выходом и слежении выходного звена за входом, разность между которыми дает рассогласование, приводящее в действие исполнительный механизм, восстанавливающий согласование. Схема однокоординатного гидроусилителя с жесткой обратной связью выхода со входом, представлена на рис. 13.5. Принцип действия такого гидроусилителя заключается в следующем. При перемещении ручки управления 2 перемещается тяга 7. Так как золотник 3 легко перемещается, центр шарнира 6 в первый момент движения тяги 1 будет неподвижен, ввиду чего движение ручки управления вызовет через рычаг 7 смещение плунжера золотника 3.

В результате этого жидкость под давлением поступит в соответствующую полость цилиндра 5. Другая полость цилиндра через золотник 3 соединяется со сливом. Под действием давления жидкости произойдет перемещение поршня 4, а следовательно, и центра шарнира 6 выхода на некоторое расстояние, пропорциональное отклонению тяги ) системы ручного управления. Если движение ручки управления 2 будет прекращено, то тяга 1 также остановится и движущийся поршень 4 сообщит через рычаг 7 плунжеру золотника 3 перемещение, противоположное тому, которое он получил до этого при смещении ручки. Так как окно золотника, имеющего размер /, вследствие обратного движения плунжера будет перекрываться, количество жидкости, поступающей в цилиндр 5, уменьшится и скорость поршня будет снижаться до тех пор, пока в среднем (нейтральном) положении золотника поступление жидкости не прекратится и поршень не остановится.

При движении ручки управления 2 в другую сторону движение всех элементов регулирующего устройства будет происходить в противоположном направлении.

Реальный гидроусилитель отрабатывает заданное перемещение лишь после того как перемещен распределительный золотник, ширина пояска плунжера которого равна h . Это запаздывание происходит за счет перекрытия золотником проходных отверстий на величину с = ( h - t )/2. Перекрытие образует основную «зону нечувствительности»; обычно оно минимально и равно 0,05 мм на сторону.

13.6. Распределительные устройства

Распределительные устройства предназначены для направления потока жидкости к рабочим полостям силовых агрегатов, предохранения агрегатов и трубопроводов системы от повышения давления сверх допустимого, а также регулирования доступа жидкости к агрегатам. Основные конструктивные узлы распределителей бывают трех типов: клапанные, золотниковые и крановые.

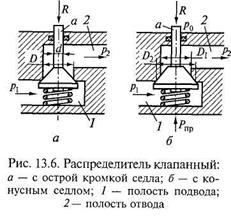

В клапанном распределителе направление потока жидкости к рабочим агрегатам осуществляется путем открытия проходного отверстия клапаном (конусным, тарельчатым, шариковым) под действием усилия, необходимого для перемещения клапана.

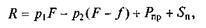

Статическое усилие R , которое необходимо приложить к хвостовику конусного клапана с острой кромкой седла (рис. 13.6, а) для открытия и удержания клапана без учета гидродинамических сил потока жидкости, найдем, допуская, что давление на внешний торец хвостовика а клапана не действует:

где p 1 , p 2 — давления соответственно в полости 1 подвода жидкости к клапану и в полости 2 отвода жидкости в систему потребителей; F — площадь контакта конусной части клапана с седлом, F = πD2/4; f — площадь хвостовика (штока) клапана, f = πD2/4; Pпр — усилие предварительной затяжки пружины; Sп — сила трения в состоянии покоя.

Силы, действующие на клапан с коническим седлом (рис. 13.6, б), зависят при тех же условиях от ширины поверхности контакта клапана и его седла.

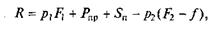

Усилие, приложенное к хвостовику клапана для его открытия (при допущении, что на поверхности контакта давление отсутствует),

где F 1 , F 2 — площади окружностей контакта клапана с гнездом по диаметрам D1; D 2 .

При открытом клапане давление в цепи изменяется по степенному закону, но на практике обычно применяют закон изменения давления линейным, т.е. в щели среднее давление

При больших давлениях и проходных сечениях требуются значительные усилия для открытия клапана, поэтому применяют различные способы для его снижения.

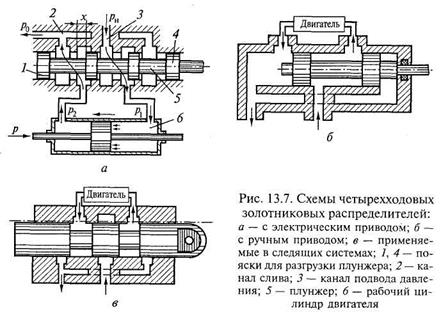

Золотниковые распределительные устройства получили наиболее широкое распространение, так как они уравновешены по отношению к действию статических сил давления жидкости и обладают малым трением. Рабочим элементом распределителя является цилиндрический плунжер с кольцевыми проточками и поясками, который перемещается в осевом направлении во втулке, имеющей окно для подвода и отвода жидкости.

Принцип действия распределителей поясним на примере схемы, приведенной на рис. 13.7, а. Рабочая жидкость под давлением нагнетания рн подводится к каналу 3, из которого в зависимости от положения плунжера 5 поступает под давлением р1 в соответствующую полость рабочего цилиндра 6 двигателя. Одновременно с этим нерабочая полость рабочего цилиндра, в которой жидкость находится под давлением р2, соединяется с каналом слива 2, ведущим в резервуар. Пояски 1 и 4 предназначены для разгрузки плунжера 5 от давления р0 сливной линии.

В ручных золотниковых распределителях (рис. 13.7, б) применяются золотники без поясков.

В следящих системах наибольшее распространение получили золотники, показанные на рис. 13.7, в.

Необходимо учитывать следующие особенности золотниковых распределителей:

ширина пояска золотника должна быть больше ширины окна во втулке, чтобы золотник мог полностью перекрывать окно и, следовательно, движение жидкости;

расположение окон во втулке и поясков золотника должно быть согласовано таким образом, чтобы закрытие или открытие каналов подачи и слива жидкости из рабочего цилиндра происходило одновременно;

зазор между золотником и втулкой должен обеспечивать минимальный переток жидкости и отсутствие гидравлического «защемления» золотниковой пары. Обычно зазор в паре составляет 0,010...0,012 мм.

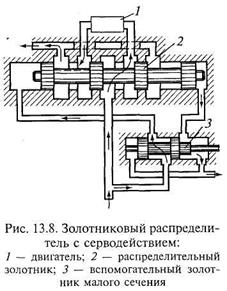

Золотниковые распределители с серводействием применяются в тех случаях, когда необходимы малые усилия для приведения в действие исполнительных механизмов. При этом между исполнительным механизмом и распределительным золотником устанавливают усилительное звено, которым служит вспомогательный золотник.

В этом случае электромагнит или другое задающее устройство воздействует на вспомогательный золотник 3 малого сечения (рис. 13.8), который питает полости основного распределительного золотника 2, питающего в свою очередь исполнительный гидравлический двигатель 1.

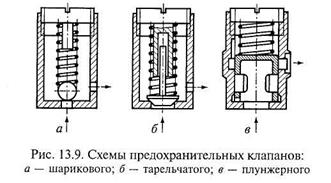

Предохранительные клапаны также относятся к распределительным устройствам. Конструкция предохранительного клапана позволяет с помощью регулировки при повышении давления сверх установленного перепускать рабочую жидкость из магистрали высокого давления в сливную магистраль. По своему назначению клапаны могут быть предохранительными и переливными. Предохранительный клапан работает эпизодически, переливной клапан поддерживает предельное рабочее давление в системе и работает постоянно.

Принцип действия предохранительных клапанов основан на взаимодействии двух противоположно направленных сил: силы давления рабочей жидкости и противодействующей силы, создаваемой сжатой пружиной (противовесом или противодавлением). Если сила затяжки пружины больше силы давления рабочей жидкости, то клапан закрыт. В противоположном случае клапан отрывается от седла и часть рабочей жидкости вытекает в сливную магистраль через зазор между клапаном и его седлом. Схемы предохранительных клапанов показаны на рис. 13.9.

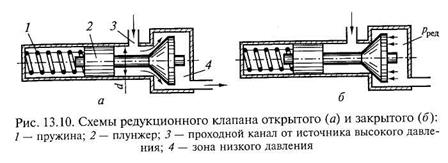

Редукционный клапан постоянного давления применяется для понижения давления в сетях питания потребителей, работающих при пониженном по сравнению с общей сетью давлении. На рис. 13.10 показаны схемы редукционного клапана. Плунжер 2 удерживается в открытом положении противодействующей пружиной 7 до тех пор, пока вторичное пониженное (редуцированное) давление p ред не возрастет до значения, обусловленного усилием сжатия этой пружины. После этого плунжер будет перемещаться в сторону закрытия проходного канала, ведущего от источника высокого давления 3 в зону низкого (редуцированного) давления 4.

Клапан будет открыт при условии

и закроется, когда

где Р1пр, Р2пр — соответственно усилия сжатия пружины для закрытого и открытого клапанов (можно принять Р1пр = Р2пр), рред — заданное редуцированное давление;fk = πd 2 /4 — площадь сечения плунжера.

Дроссельные устройства применяются для регулирования скоростей выхода поршня. Они создают сопротивление перетеканию жидкости, ограничивая таким образом расход жидкости, поступающей к гидроцилиндру. Ограничение расхода жидкости зависит от сопротивления, создаваемого дроссельным устройством.

Наиболее простым является пластинчатый дроссель, в котором имеется малое отверстие с острой кромкой. Такое отверстие создает местное сопротивление. Дроссель выполняется в виде шайбы с конусным входом, что позволяет уменьшить толщину дроссельных кромок и довести ее до 0,2... 0,5 мм. При такой толщине кромок вязкое сопротивление становится ничтожно малым по сравнению с сопротивлением местных потерь при внезапном расширении канала и практически не зависит от вязкости жидкости.

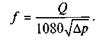

Проходное сечение дросселя f, в котором потери на трение жидкости минимальны, находится в следующей практической зависимости от расхода жидкости Q и перепада давлений Δр жидкости на дросселе:

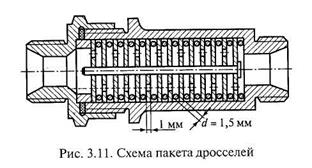

На практике в случае малого проходного сечения пластинчатого дросселя (с диаметром менее 1,5 мм) во избежание возможного его засорения посторонними частицами применяется пакет дросселей, собранных в одном корпусе (рис. 13.11). Дроссельные шайбы, в каждой из которых два-три отверстия, собираются в общий пакет через уплотнительные резиновые кольца. Требуемый перепад давлений (а следовательно, и расход жидкости) обеспечивается соответствующим числом дроссельных шайб, которое подбирается на стенде. Толщина замыкающего кольца зависит от общего числа дроссельных шайб.

13.7. Воздух для пневматических приборов

В пневмоавтоматике основным источником энергии является сжатый воздух.

Рабочий диапазон изменения входных и выходных пневматических сигналов приборов и средств автоматизации обычно находится в пределах 20... 100 кПа.

Номинальное нормальное питающее давление сжатого воздуха составляет 140 кПа. Допустимое отклонение давления питания установлено в пределах ±10 % от номинального значения.

Кроме нормального диапазона давлений вычислительные пневматические приборы работают также в низком диапазоне рабочих давлений 0... 1000 Па.

Работа приборов в низком диапазоне давлений имеет следующие преимущества:

становится возможным использование линейных дросселей, необходимых для реализации точных математических операций;

потребление воздуха снижается в 10... 100 раз;

мощность, потребляемая пневматическими агрегатами, по сравнению с мощностью, потребляемой при работе в нормальном диапазоне давлений, уменьшается в 1000... 10000 раз;

размеры проходных сечений дросселей увеличиваются, что предотвращает их засорение.

Низкое давление целесообразно только в приборах, осуществляющих вычислительные операции.

Для питания исполнительных механизмов необходимы высокие давления.

Сжатый воздух для питания пневматических устройств должен быть очищен от пыли, влаги и масла; относительная влажность воздуха \j/ при 20"С не должна превышать 50...60 %.

Системы автоматизации при минусовых температурах, а также точные пневматические вычислительные приборы требуют снижения влажности питающего воздуха до 2...3%, что предотвращает выпадение в них влаги при низких температурах окружающего воздуха (-30...-40°С). Для такой глубокой осушки воздуха применяют двухступенчатые дегидраторы.

Воздух представляет собой смесь газов, главным образом азота и кислорода, составляющих по весу соответственно 75,6 и 23,1%.

Состояние воздуха определяется двумя величинами: его удельным весом у и температурой t , от которых зависят все остальные его параметры, в том числе и давление p , плотность p, удельный объем v и др.

Основные параметры, характеризующие состояние воздуха, а также формулы для их расчета приведены в соответствующей справочной литературе.

13.8. Пневматические дроссели и распределители

Дросселирующие органы предназначены для создания сопротивления течению воздуха. Они делятся на постоянные, регулируемые и переменные. Сопротивление постоянных дросселей не изменяется во время работы пневматического устройства; сопротивление регулируемых дросселей перенастраивается вручную, а переменных — изменяется без участия человека во время работы пневматических устройств.

По характеру течения воздуха в каналах дроссели подразделяют на турбулентные и ламинарные. Для турбулентных дросселей характерны малые отношения длины канала к диаметру. Течение в дросселях такого типа обычно принимают адиабатическим.

Ламинарные дроссели характеризуются большими отношениями их длины к диаметру.

Распределители сжатого воздуха (воздухораспределители, пневмораспределители) — это устройства для включения (отключения) подачи воздуха или изменения направления потока воздуха, подаваемого к различным устройствам пневматической системы. По конструкции механизмов, открывающих и закрывающих впускные и выхлопные отверстия, различают распределители клапанные, золотниковые и крановые. При дистанционном управлении на распределители подается электрический или пневматический сигнал.

В поршневых следящих пневмоприводах в качестве распределителей чаще всего используются цилиндрические золотники, конструкции которых аналогичны гидравлическим.

13.9. Пневматические усилители

Пневматические усилители предназначены для усиления сигналов по мощности и давлению. Пневмоусилители делятся на два класса: дроссельные и струйные. Наиболее распространены дроссельные пневматические усилители типа сопло — заслонка и золотники. Усилитель типа сопло — заслонка является частным случаем междроссельной камеры. К струйным усилителям относится струйная трубка.

Золотниковые пневматические усилители по своей конструкции и принципу действия практически не отличаются от аналогичных гидравлических золотниковых усилителей.

Ввиду малой вязкости воздуха утечки в пневматических золотниках велики, поэтому зазор между штоком и втулкой золотника необходимо делать как можно меньше (для золотников с диаметрами 10...25 мм не более 0,010 мм).

Так как воздух не обладает смазывающей способностью, следует избегать конструкций пневматических золотников с большим числом трущихся поверхностей и сочетать материалы с хорошими антифрикционными свойствами при отсутствии смазки.

Преимущество пневматических золотников состоит в том, что массовый расход воздуха, а следовательно, и гидродинамические силы, действующие на них, сравнительно невелики. Поэтому для привода пневматических золотников можно использовать маломощную систему. Кроме того, в пневматических золотниках нет необходимости введения компенсации гидродинамических сил.

13.10. Пневматические исполнительные механизмы и приводы