Гидравлические и пневматические элементы

13.1. Общие сведения о гидравлических системах и элементах

В настоящее время гидравлические системы и элементы автоматики в основном используются в силовых устройствах и приводах управления. Например, в системах автоматики на самолетах гидравлические элементы широко используются для уборки и выпуска шасси, закрылков, аэродинамических тормозов, в управлении при рулежке самолета, для торможения колес шасси и других устройствах.

Любую гидросистему можно разделить на следующие составные части:

энергетическая часть, в которую входят емкости с рабочей жидкостью (насосы, фильтры, гидроаккумуляторы, гидробаки и т.д.);

агрегаты — потребители гидравлической энергии (гидроусилители органов управления, силовые цилиндры и гидромоторы);

коммуникации и агрегаты гидросистемы (трубопроводы, шланги, поворотные соединения, краны, переключатели, сигнализаторы давления и т.д.).

Размещение (компоновка) гидросистемы определяется необходимостью непосредственной близости ее энергетической части к источникам энергии, которыми служат основные двигатели, осуществляющие привод гидравлических насосов, и непосредственной связи агрегатов — потребителей гидравлической энергии с органами управления и узлами механизации.

Применение гидравлических приводов обусловлено требованиями минимизации массы и габаритных размеров агрегатов и систем. Гидравлические насосы, двигатели, силовые устройства в 4 — 5 раз легче аналогичных электрических устройств таких же мощностей и усилий.

Положительными качествами гидравлических систем являются также простота, надежность, долговечность, широкий температурный режим работы.

Гидравлические системы в «чистом» виде в настоящее время находят все более редкое применение, поскольку уступают электрическим схемам в удобстве передачи командных импульсов и требуемой массе трубопроводов (по сравнению с электропроводами) при передаче одинаковой мощности. В целях минимизации массы развитие гидравлических систем пошло по пути создания электрогидравлических командных и исполнительных агрегатов. Поэтому современная гидросистема по существу является электрогидравлической.

Для исполнения команд по управлению агрегатами гидравлическая система должна содержать в себе устройства, которые обеспечивают получение управляющей команды, преобразуют управляющий сигнал в силовое воздействие и сигнализируют об исполнении управляющих команд. Эти функции невозможно выполнить без энергетической установки и рабочего тела для передачи энергии, а также преобразователей сигналов управления и сигнализации.

Так, например, на самолете Ан-124 «Руслан» гидросистема состоит из четырех автономных систем. Каждая из систем имеет свой основной источник питания — насос переменной подачи с приводом от основного (собственного) двигателя самолета. Насосы питают рабочей жидкостью приводы систем управления самолетом и механизации крыла, механизм поворота колес передней опоры, сети управления передними и задними грузовыми люками. Тормоза подключены к трем автономным гидросистемам для повышения надежности. В случае снижения давления в напорных магистралях ниже допустимого для" обеспечения нормальной работы основных потребителей другие потребители получают меньше рабочей жидкости или вообще отключаются. В каждой автономной гидравлической системе кроме основных насосов предусмотрены резервные источники питания — автоматически или вручную включаемые гидротрансформаторы, турбонасосная установка и электропроводная насосная станция.

Гидравлическую систему в общем случае характеризуют:

состав функциональных потребителей;

применяемая рабочая жидкость и величина ее давления;

тип применяемых насосов для создания давления (плунжерные, шестеренчатые, лопастные и т.д.);

исполнительные силовые приводы (гидроцилиндры, гидроусилители, гидродвигатели и т.д.);

устройства, преобразующие поступающие командные сигналы (электрические, пневматические, механические и др.) в гидравлические командные воздействия (открытие и закрытие кранов, перемещение плунжеров, открытие или закрытие клапанов);

устройство и емкость баков для рабочей жидкости;

фильтры для защиты агрегатов от воздействия загрязненной жидкости и очистки жидкости;

способ уплотнения подвижных и неподвижных соединений (марка применяемой резины, конструкцией уплотнительных колец, манжет и т.д.);

допустимый температурный режим работы агрегатов, рабочей жидкости, уплотнений и способы защиты от теплового воздействия, а также способ охлаждения рабочей жидкости (применение теплообменных радиаторов или естественное рассеивание теплоты от гидробака).

Все агрегаты, входящие в гидросистему, можно объединить в следующие функциональные группы: насосы, исполнительные гидравлические приводы, гидравлические баки, агрегаты управления, предохранительные устройства, фильтры, трубопроводы.

13.2. Характеристики рабочих жидкостей

Рабочим телом в гидравлической передаче является жидкость, свойства которой определяют рабочий процесс передачи гидравлической энергии. Физические свойства рабочей жидкости характеризуются удельным весом, сжимаемостью, вязкостью. Кроме этих параметров для оценки жидкости как рабочего тела в гидропередачах необходимо учитывать ее стойкость к механическим воздействиям, химическую стойкость при высоких и низких температурах рабочего диапазона гидросистемы, смазывающие качества и стабильность смазывающих свойств, степень агрессивности к металлам и уплотнительным элементам конструкции, уровни пожароопасности и токсичности при воздействии на человека (самой жидкости и ее паров).

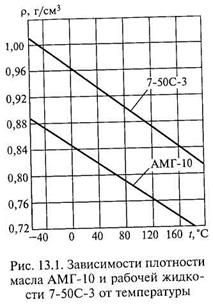

Рассмотрим свойства двух наиболее распространенных рабочих жидкостей: масла — АМГ-10 и жидкости 7-50С-3, применяемых в современных гидросистемах самолетов. Их плотности ρ (удельные веса γ) равны соответственно 833 кг/м3 (8163,94 Н/м3) и 921 кг/м3 (9031,92 Н/м3). Для сравнения плотность (удельный вес) воды составляет 999 кг/м3 (9796,84 Н/м3).

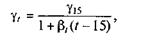

При нагреве гидравлическая жидкость расширяется, как и все жидкости, изменяя удельный вес и плотность. Уравнение Менделеева устанавливает связь между изменением температуры и массой единицы объема жидкости:

где γt — искомый удельный вес при заданной температуре t , γ15 — удельный вес при t = 15 °С; βt — коэффициент объемного расширения (для гидрожидкостей βt = 0,0007).

По графикам изменения плотностей масла АМГ-10 и рабочей жидкости 7-50С-3 в зависимости от температуры (рис. 13.1) можно определить увеличение объема залитой в гидросистему жидкости и оценить изменение уровня жидкости в баке при нагреве. Расширение жидкости при нагреве необходимо учитывать в случае, когда она заперта в цилиндре гидравлическим краном, так как давление в замкнутой системе может превысить допустимые напряжения в трубопроводах и цилиндре и привести к их разрушению. Плотность гидрожидкости изменяется приблизительно на 7 % при изменении температуры на 100 °С.

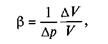

Сжимаемость жидкости определяется объемным модулем упругости Е, который для гидрожидкостей находится в пределах от 1350 до 1750 МПа. Для воды при относительно небольших давлениях модуль упругости принят равным 1962 МПа. Сжимаемость жидкости характеризуется коэффициентом относительного сжатия

где V — объем жидкости; ΔV — изменение объема V при изменении давления Δр.

Следовательно, коэффициент β = 1/Е.

Для принятых давлений в гидросистемах можно считать β = 0,00007. Это означает, что при изменении давления на 105 Па относительное изменение объема ΔV/V = 0,00007. Во многих расчетах сжимаемостью жидкости можно пренебречь в виду ее малого значения.

Одно из важнейших свойств жидкости называется вязкостью. Вязкость — это способность жидкости сопротивляться скольжению ее слоев друг относительно друга при движении.

Сила трения, которая приходится на единицу поверхности соприкосновения двух скользящих слоев жидкости, при условии, что градиент скорости по нормали равен единице, называется коэффициентом динамической вязкости μ.

Отношение коэффициента динамической вязкости μ к плотности ρ называется коэффициентом кинематической вязкости v. Величины v, μ и ρ связаны между собой следующим соотношением:

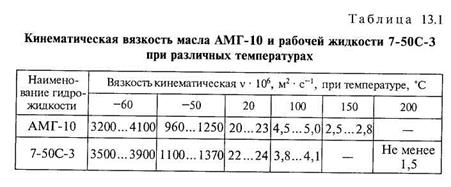

Вязкость жидкости обусловлена силами молекулярного сцепления, которые с увеличением температуры уменьшаются, уменьшается при этом и вязкость (табл. 13.1).

Физико-механические, смазывающие и другие свойства минеральных масел и их смесей, применяемых в гидросистемах, ухудшаются в процессе эксплуатации вследствие их окисления при контакте с воздухом, эмульсирования и вспенивания при попадании в них воздуха и влаги. Это ухудшение свойств рабочих жидкостей проявляется в уменьшении их вязкости, загрязнении отложениями в виде смол, частичками металла, пыли и т.д. При этом наиболее эффективным способом продления эксплуатационных качеств жидкости является ее непрерывная и тщательная фильтрация.

Кроме того, гидравлические жидкости растворяют газы, которые в дисперсном состоянии практически не оказывают механического воздействия на работу гидросистемы. Однако при уменьшении давления в какой-либо зоне растворенные газы выделяются в виде мелких пузырьков, объединяясь в более крупные и образуя газовые полости, которые ухудшают механические свойства гидросистемы. Разные газы обладают различной растворимостью в жидкостях, применяемых в гидросистемах. Так, растворимость воздуха составляет около 11 % от объема жидкости; азота — 13 %; диоксида углерода — 85 %.

Засорение жидкости воздухом ухудшает условия работы насосов и всей гидросистемы в целом, нарушает плавность движения гидроприводов, ухудшает смазку и вызывает коррозию деталей гидроагрегатов.

В дополнение к изложенным свойствам гидрожидкостей АМГ-10 и 7-50С-3 приведем для них следующие технические данные. Масло АМГ-10 готовят загущением маловязкой нефтяной фракции. Оно содержит антиокислительную присадку; оно некоррозионно и нетоксично. Работоспособно масло при температуре от -60 до 125 °С в контакте с воздухом или азотом и кратковременно до 150°С только в контакте с техническим азотом. В качестве уплотнителей при работе с маслом используются резины из нитрильного каучука марок В-14, ИРП-1078, ИРП-1353. Жидкость АМГ-10 — однородная, прозрачная, красного цвета.

Рабочая жидкость 7-50С-3 представляет собой смесь синтетических продуктов — поликсилоксанов и органических эфиров. Содержит антиокислительную и противокоррозионную присадки. Работает в диапазоне температур от -60 до 175 °С в контакте с воздухом и техническим азотом и кратковременно до 200 °С в контакте с азотом. Жидкость малотоксична, имеет повышенное воздействие на медь, кадмиевые и фосфатные покрытия. Применяется с уплотнительной резиной марки ИРП-1353 и фторкаучуком ИРП-1287. Жидкость 7-50С-3 — прозрачная, цвет не регламентируется.

13.3. Гидравлические насосы и двигатели

В системах гидроавтоматики для создания давления и расхода рабочей жидкости для гидроприводов, а также для преобразования напора рабочей жидкости в механическую энергию применяются поршневые роторные насосы и двигатели с аксиальным расположением цилиндров. Роторные насосы и двигатели являются механизмами обратимого действия, т. е. насос может работать как двигатель, если к нему подводить рабочую жидкость под давлением, а с вала снимать полезную мощность.

Требование уменьшения массы и объема агрегатов гидросистемы обусловило применение высоких давлений и больших скоростей вращения насосов гидросистемы. Насосы создают давление рабочей жидкости 20...30 МПа при скорости вращения ротора до 5000 об/мин, обеспечивая скорость подачи жидкости от 4 до 90 л/мин. Кроме обеспечения необходимого давления и расхода (подачи) при минимальных массе и объеме насосы должны обеспечить на выходе минимальную пульсацию давления и расхода, чтобы не вызвать вибрационные напряжения в трубопроводах и агрегатах, а также надежно работать в широком диапазоне температур от -65 до 180 °С.

Для обеспечения бескавитационной работы насосов давление жидкости на входе должно быть не менее 0,2 МПа. Обычно давление на входе обеспечивается за счет поддавливания, в результате которого в гидробаке поддерживается давление в диапазоне 0,3... 0,5 МПа.

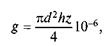

Поршневые (плунжерные) насосы с аксиальным расположением цилиндров могут быть разделены на две основные группы:

поршневые насосы с наклонной (качающейся) шайбой, ось цилиндрового блока которых совпадает с осью входного вала, а ход поршня зависит от угла наклона опорной шайбы относительно входного вала;

поршневые насосы с наклонным цилиндровым блоком, ось входного вала которых совпадает с осью опорной шайбы, а ход поршня зависит от угла наклона цилиндрового блока относительно оси входного вала.

В обеих группах цилиндры блока вращаются относительно корпуса насоса, что позволяет просто осуществить торцевое распределение жидкости при входе ее в цилиндр и выталкивании жидкости из цилиндра поршнями. Число цилиндров в цилиндровом блоке колеблется от 7 от 9. Цилиндровый блок открытой стороной цилиндров скользит по неподвижному торцевому распределительному диску, на поверхности которого имеются два серповидных окна для входа и выхода жидкости. Серповидные окна расположены так, что распределительные перемычки между ними соответствуют крайним (мертвым) положениям поршней в цилиндрах. Ширина перемычки несколько больше диаметра отверстия в цилиндре. Схемы, поясняющие работу аксильно-поршневого насоса, показаны на рис. 13.2.

Подача насоса регулируется изменением угла наклона оси шайбы относительно цилиндрового блока. Угол наклона регулируется поворотом шайбы относительно цилиндрового блока либо, наоборот, наклоном цилиндрового блока относительно неподвижной опорной шайбы и изменяется от 5 до 20°.

Поршневые насосы — качающие устройства объемного типа. Их теоретическая подача (рабочий объем) за один оборот равна объему, описываемому поршнями:

где d — диаметр цилиндра; h — ход поршня; z — число поршней в цилиндровом блоке.

Теоретический объемный расход

где n — частота вращения ротора насоса.

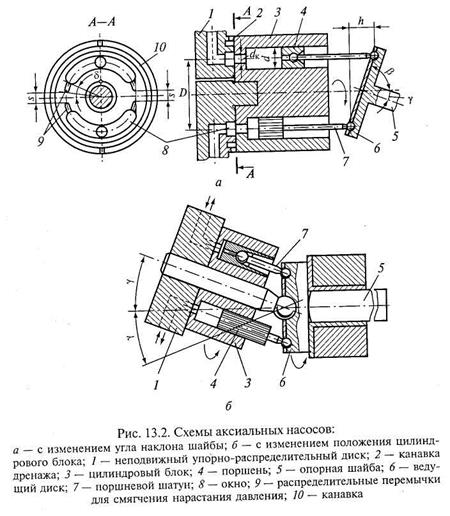

На рис. 13.3 показан принцип работы аксиального насоса с автоматическим регулированием подачи за счет изменения угла наклона шайбы. Чувствительным элементом здесь служит мембрана 4, действующая при повышении давления выше заданного значения на клапан 5, управляющий давлением в правой полости силового цилиндра, поршень которого изменяет угол наклона опорной шайбы 3. При открытии клапана 5 давление в правой полости силового цилиндра 7, питающейся из полости нагнетания насоса через дроссельное отверстие 2 в поршне, снижается и поршень перемещается под действием давления в левой полости вправо, при этом подача насоса уменьшается. При закрытии клапана 5 давления в правой и левой полостях силового цилиндра 1 выравниваются и его поршень, перемещаясь влево под действием пружины и давления жидкости на неуравновешенную площадь поршня силового цилиндра 1, поворачивает опорную шайбу 3 в положение с максимальным углом наклона, а следовательно, устанавливает насос на максимальную подачу.

13.4. Силовые цилиндры

Силовой цилиндр является двигателем, преобразующим энергию жидкости или газа в механическую энергию перемещения поршня. Поршень в силовом цилиндре совершает возвратно-поступательное движение.

По конструкции силовые цилиндры можно объединить в следующие группы.