Изучение средств контроля процесса отсадки

ПРАКТИЧЕСКАЯ РАБОТА № 2

Изучение средств контроля процесса отсадки

Цель работы - изучение средств контроля и оперативного регулирования процесса отсадки угля, приобретение навыков выполнения експрес-анализа продуктов обогащения.

ОБЩИЕ СВЕДЕНИЯ

В процессе наладки отсадочных машин используют такие параметры управления, как крупность исходного угля (за счет изменения шкалы классификации), давление воздуха, частота пульсаций и цикл подачи воздуха (при использовании клапанных пульсаторов эти параметры могут изменяться оперативно без остановки машин).

Оперативно аппаратчик отсадочных машин может регулировать:

· производительность машины;

· расходы воды и воздуха (общие и по отсекам);

· высоту рабочей постели и скорость разгрузки тяжелых продуктов - отходов и промпродукта.

На основе наблюдения за состоянием постели, поверхностью в рабочем отделении машины и данных экспресс-контроля продуктов обогащения аппаратчик делает текущее регулирование распушенности постели (расходы воды и воздуха) и выпуска тяжелых фракций.

Превышение норм взаимозасорения породы и промпродукта может быть следствием малой высоты или большой распушенности рабочей постели, за счет снижения затрат воды и воздуха постель можно уплотнить.

Высоту постели в зависимости от конструкции машины увеличивают изменением положения задатчика или за счет уменьшения массы поплавка.

В целом эффективное обогащение в отсадочных машинах - результат правильно выбранного гидродинамического режима расслоения и своевременного выпуска тяжелых продуктов. Недопустимы частые перебои в подаче питания, потому что это приводит к "выработке" постели и повышенным потерям угля с отходами после возобновления загрузки.

При использовании машин с искусственной постелью необходимо регулярно делать ее чистку от посторонних предметов. При порыве решет (наблюдается бурление на поверхности) увеличиваются потери концентрата с тяжелыми продуктами. Распушенность постели регулируют подачей подрешетной воды.

Для оценки эффективности разделения при текущем контроле применяется экспресс-контроль фракционного состава продуктов обогащения. Для этого периодически делают отбор и расслоение в тяжелой жидкости проб концентрата, отходов и промпродукта каждой машины отдельно.

Пробы концентрата отбирают в несколько приемов сетчатым пробоотборником с отверстиями сетки размером 0,5 мм из потока на выходе из машины или после обезвоживания на грохотах, если концентрат нескольких машин не соединяется перед обезвоживанием, а пробы отходов и промпродукта - на выходе из ковшей элеваторов.

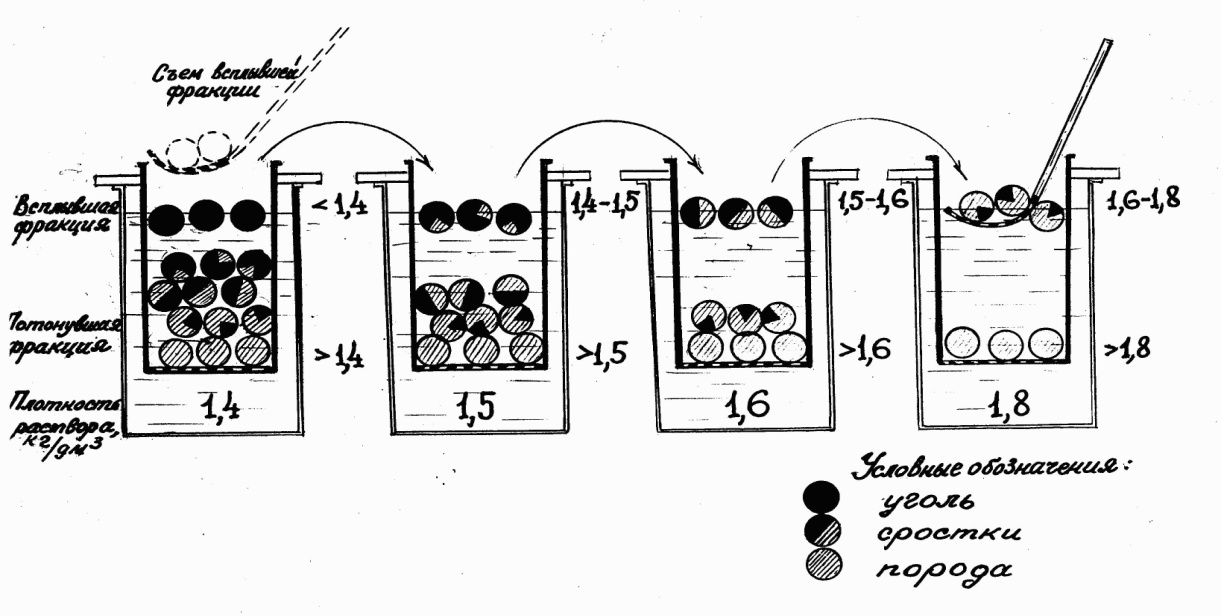

Плотность разделения для экспресс-контроля устанавливают близкой к плотности разделения в отсадочной машине. Обычно концентрат контролируют по плотности 1400 или 1500 кг/м3, а отходы - 1800 кг/м3. При обогащении антрацита применяют тяжелые жидкости плотностью 1900-2000 кг/м3.

Взаимозасорение продуктов не должно превышать установленных норм. Товарная продукция должна быть кондиционной, потери угля с отходами - минимальными. Общую пробу каждого продукта перемешивают и делят до минимальной массы.

Все пробы промывают водой для отмывания шлама и подвергают расслоению в бачках по заданной плотности разделения в соответствии с Госстандартом 4790-80. При экспресс-анализе отходов их засоряют фракции, которые всплыли (концентратные) плотностью менее 1400 (1500) кг/м3, концентрата - фракции, которые утонули в жидкости плотностью 1800 кг/м3, а при расслоении промпродукта- фракции концентрата, которые всплыли в жидкости плотностью 1400 (1500) кг/м3 и породы, которые утонули в жидкости плотностью 1800 кг/м3.

Засорение каждого продукта А (%) определяют по формуле

А = 100 m / M

где m - масса потонувших фракций, кг;

M - масса пробы, кг.

Причем для промпродукта отдельно определяют процент засорения концентратом и отходами.

Для автоматизации экспресс-анализа продуктов обогащения мелкого угля в отсадочных машинах разработан комплекс ФАП. Этот комплекс выполняет следующие операции:

· отбор проб с заданной периодичностью, их обесшламливание, накопление представительской пробы, контроль пробы за крупностью;

· разделение пробы на две фракции по заданной плотности, определение выходов фракции;

· индикацию и регистрацию выходов, а также выдачу сигнала на управление.

Комплекс обеспечивает изменение плотности разделения и ее стабилизацию.

В качестве рабочей жидкости в комплексе ФАП применяется электролит необходимой плотности.

Отобранные пробоотборником точечные пробы обесшламливают и собирают в объединенную пробу, которую после обезвоживания подают в узел разделения. Получаемые после разделения две фракции обезвоживают, взвешивают и возвращают в поток контролируемого продукта. В пульте управления находятся система стабилизации плотности разделения, вычислительное устройство с регистратором фракционного состава, программное устройство и аварийная сигнализация. Плотность разделения может изменяться в интервале от 1200 до 2100 кг/м3. Цикл контроля пробы занимает 6 мин. Относительная погрешность определения выходов представляет 5 %.

МЕТОДИКА ВЫПОЛНЕНИЯ РАБОТЫ

1. В бачки вместимостью 45-60 дм3 налить тяжелую жидкость - раствор хлористого цинка - плотностью 1500 и 1800 кг/мг3.

2. Подготовленную пробу угольного концентрата массой 5кг насыпать в бак с сетчатым дном и окунуть в емкость с хлористым цинком плотностью 1800 кг/м3.

3. Содержимое бака тщательным образом перемешать и снять черпаком фракцию, которая всплыла.

4. Бак с сетчатым дном вынуть и дать возможность жидкости стечь.

5. Фракции, которые утонули и всплыли, тщательным образом промыть под проточной водой.