3. Государственные стандарты, указанные в данном издании по темам.

4. Допуски и посадки; Справ. / Под ред. В.Д. Мягкова, ‒ 6-е изд. ‒ М.: Машиностроение, 1982, т. 1, т.2, 1983.

5. Дунаев П.Ф., Леликов О.П. Расчет допусков размеров. – М.:

6. Зайцев С.А. Нормирование точности: Учебное пособие. Гриф. – М.: Издат. Центр «Академия», 2004.

7. Зотова В.А. Точность и контроль при обработке деталей автомобильного транспорта: Учеб. Пособие / ВГИПУ. Н. Новгород, 2009.

8. Крылова Г.Д. Основы стандартизации, сертификации, метрологии: Учебник для вузов Гриф. – М.: ЮНИТИ-ДАНА, 2000.

9. Лифиц И.М. Стандартизация, метрология и сертификация: Учебник. Гриф. – М.: Юрайт – Издат., 2003.

10. Марков Н.Н. Нормирование точности в машиностроении. – М.: Станкин, 1993.

11. Палей МА. Допуски и посадки: Справочник в 2-х ч. – Л.: Политехника, 1991.

12. Подшипники качения. Расчет, проектирование и обслуживание опор: Справочник. – М.: Машиностроение, 1992.

13. Рубичев Н.А., Фрумкин В.Д. Достоверность допускового контроля качества. ‒ М.: Изд-во стандартов, 1990.

14. Сергеев А.Г., Крохин В.В. Метрология: Учебное пособие для вузов. Гриф. – М.: Логос, 2000.

15. Сергеев А.Г., Латышев М.В., Терегер В.В. Метрология, стандартизация, сертификация: Учебное пособие. – М.: Логос, 2001.

16. Технология технического контроля в машиностроении: Справочное пособие / Под ред. В.Н.Чупырина. – М.: Изд-во стандартов, 1990.

17. Тайц Б.А. Точность и контроль зубчатых колес. – М.: Машиностроение, 1972.

18. Точность и производственный контроль в машиностроении: Справ. / Под

общ. ред. А.К.Кутая, Б.М.Сорочкина. ‒ Л.: Машиностроение, 1983.

19. Указатель государственных стандартов. Изд-во стандартов (ежегодное).

20. Якушев А.И. Взаимозаменяемость, стандартизация и технические измерения. – М.: Машиностроение, 1987.

Приложение 1

ОБРАЗЕЦ ОФОРМЛЕНИЯ ОБЛОЖКИ

ВОЛЖСКИЙ ГОСУДАРСТВЕННЫЙ ИНЖЕНЕРНО-ПЕДАГОГИЧЕСКИЙ УНИВЕРСИТЕТ

Кафедра "Автомобильный транспорт"

КУРСОВАЯ РАБОТА

ПО ДИСЦИПЛИНЕ*

Вариант_________

Выполнил студент___________________ ______________________

(подпись) (инициалы и фамилия)

Группа

Институт ______________________или________________________

шифр

Сдана на проверку________________________________

(дата)

ЗАЧТЕНО_____________ ____________________________________

(подпись) (инициалы и фамилия преподавателя)

*Вписать название дисциплины по учебному плану специальности.

Нижний Новгород

|

год выполнения

Приложение 2

Перечень основных стандартов

ГОСТ 2.307-68 ЕСКД. Нанесение предельных отклонений размеров.

ГОСТ 2.308-79 ЕСКД. Обозначение на чертежах допусков формы и расположения поверхностей.

ГОСТ 2.309-73 ЕСКД. Обозначение шероховатости поверхностей.

ГОСТ 2.403-75 ЕСКД. Правила выполнения чертежей цилиндрических зубчатых колес.

ГОСТ 2.409-74 ЕСКД. Правила выполнения чертежей зубчатых (шлицевых соединений).

ГОСТ 8.051-81 ГСИ. Погрешности, допускаемые при измерении линейных размеров до 500 мм.

ГОСТ 8.549-81 ГСИ. Погрешности, допускаемые при измерении линейных размеров до 500 мм с неуказанными допусками.

ГОСТ 520-89 Подшипники качения. Технические требования.

ГОСТ 1139-80 ОНВ. Соединения шлицевые прямобочные.

Размеры и допуски.

ГОСТ 1643-81 ОНВ. Передачи зубчатые цилиндрические.

Допуски.

ГОСТ 3189-89 Подшипники шариковые и роликовые. Система условных обозначений.

ГОСТ 3325-85 Подшипники качения. Подшипники качения. Поля допусков и технические требования к посадочным поверхностям валов и корпусов.

ГОСТ 3395-89 Подшипники качения. Типы и конструктивные особенности исполнения.

ГОСТ 8724-81 Резьба метрическая. Диаметры и шаги.

ГОСТ 9150-81 ОНВ. Резьба метрическая. Профиль.

ГОСТ 16093-81 ОНВ. Резьба метрическая. Допуски.

ГОСТ 23360-78 ОНВ. Соединения шпоночные с призматическими

шпонками. Размеры шпонок и сечений пазов. Допуски и посадки.

ГОСТ 24705-81 ОНВ. Резьба метрическая. Основные размеры.

ГОСТ 25346-89 ОНВ. ЕСДП. Общие положения, ряды допусков

и основных отклонений.

ГОСТ 25347-89 ОНВ. ЕСДП. Поля допусков и рекомендуемые

посадки.

РД 50-98-86 Выбор универсальных средств измерений

линейных размеров до 500 мм.

Приложение 3

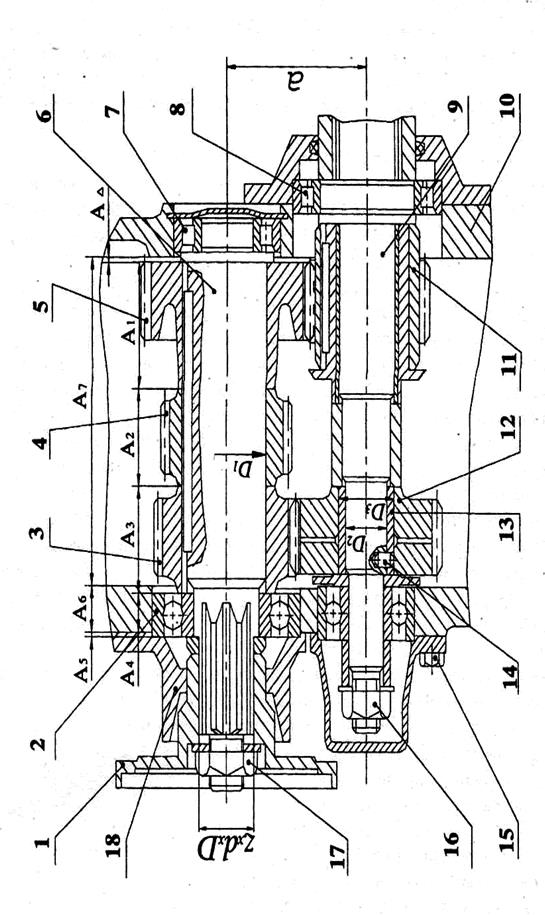

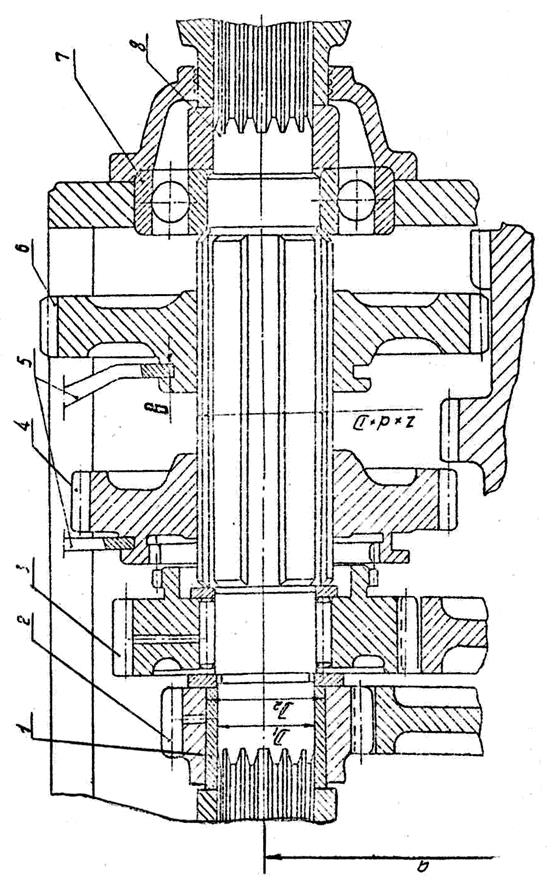

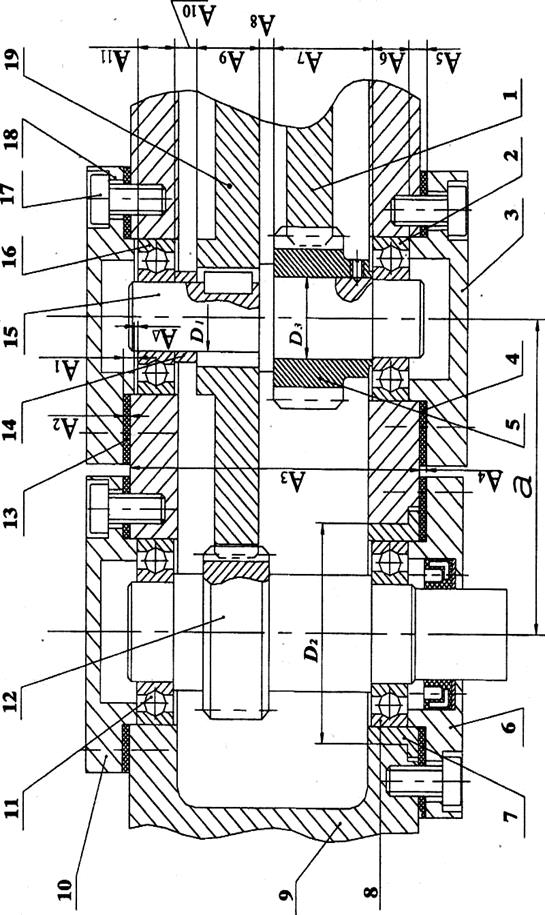

Описание рисунка 1

На рисунке показана часть коробки отбора мощности автомобиля, которая устанавливается в тех случаях, когда автомобиль имеет дополнительные агрегаты, получающие привод от двигателя.

Блок зубчатых колес 2 смонтирован на оси 1 на игольчатом подшипнике. Неподвижность оси 1 в корпусе по D1 обеспечивается штифтом 4.

На конце вала 8 установлено по D2 с точным центрированием зубчатое колесо 7, имеющее шпоночное соединение. Зубчатое колесо 5 перемещается вдоль шлицевой части вала 8. Шлицы в отверстии зубчатого колеса закаливаются.

Отбор мощности производится с вала 8, смонтированного на 2-х конических роликовых подшипниках 6. Подшипники качения 6 испытывают умеренные толчки и вибрации, имеют перегрузку до 300%.

Управление коробки осуществляется водителем из кабины посредством рычага, который перемещает шток 9 в пределах, ограниченных фиксаторами 11. Зазор между штоком 9 и корпусом16 по D3 оговорен заданием. На шток 9 установлены защитные гайки 10 и 13, имеющие резьбу с мелким шагом.

Между крышкой 15 и подшипником предусмотрен тепловой зазор, величина которого обеспечивается расчетом размерной цепи, состоящей из следующих звеньев:

А1 и А5 - глубина расточки в крышках;

А2 и А4 – толщина прокладок;

А3 – корпусной размер;

А6 и А8 – ширина конических подшипников;

А7 – длина ступени вала.

Исходные данные к рисунку 1

| № вар. | Гладкие цилиндрические соединения | Подшипники качения | Шпоночное соединение | ||||||||||||||||||||||

|

| D1 | D2 | D3 | Smax | Smin |  Вал ITD2 Вал ITD2

тех тех

| № поз. | Условное обозначение подшипника | Радиальная нагрузка, кН | d | b | ||||||||||||||

|

| мм | мкм |

|

|

| мм | |||||||||||||||||||

| 1 | 16 | 34 | 20 | 65 | 20 | 4 | 6 | 7207 | 10 | 34 | 10 | ||||||||||||||

| 2 | 12 | 36 | 22 | 47 | 7 | 5 | 6 | 6-7308 | 13 | 36 | 10 | ||||||||||||||

| 3 | 15 | 40 | 34 | 90 | 25 | 4,5 | 6 | 5-7209 | 14 | 40 | 12 | ||||||||||||||

| 4 | 14 | 36 | 28 | 66 | 20 | 3 | 6 | 6-7207 | 28 | 32 | 10 | ||||||||||||||

| 5 | 20 | 42 | 30 | 95 | 40 | 4 | 6 | 6-7509 | 15 | 42 | 12 | ||||||||||||||

| 6 | 18 | 40 | 32 | 105 | 22 | 5 | 6 | 7310 | 30 | 40 | 12 | ||||||||||||||

| 7 | 16 | 28 | 25 | 55 | 7 | 4,5 | 6 | 7506 | 25 | 28 | 8 | ||||||||||||||

| 8 | 15 | 34 | 22 | 78 | 20 | 3,5 | 6 | 5-7307 | 25 | 34 | 10 | ||||||||||||||

| 9 | 12 | 40 | 20 | 85 | 20 | 5 | 6 | 6-7209 | 28 | 40 | 12 | ||||||||||||||

| 10 | 14 | 26 | 36 | 105 | 25 | 4 | 6 | 7206 | 20 | 26 | 8 | ||||||||||||||

|

| |||||||||||||||||||||||||

| № вар. | Шлицевое соединение | Резьбовое соединение | Зубчатая передача | ||||||||||||||||||||||

| Z | d | D | № поз. | Обозн. резьбы | d2 изм | ∆Рn | ∆α/2пр | ∆α/2лев | № поз. | а | m | Z | V м/с | ||||||||||||

|

| мм |

|

| мм | мкм | мин | мм | ||||||||||||||||||

| 1 | 8 | 36 | 42 | 10 | М33х1,5 | 31,9 | 8 | +2 | -8 | 7 | 84 | 2 | 42 | 10 | |||||||||||

| 2 | 10 | 42 | 52 | 13 | М33х2 | 31,5 | 15 | -4 | +6 | 5 | 250 | 5 | 50 | 15 | |||||||||||

| 3 | 8 | 46 | 54 | 10 | М36х1,5 | 34,85 | 5 | -4 | +12 | 2 | 108 | 3 | 36 | 12 | |||||||||||

| 4 | 10 | 36 | 45 | 14 | М8 | 7,12 | 10 | -5 | +5 | 5 | 160 | 4 | 40 | 8 | |||||||||||

| 5 | 8 | 46 | 54 | 14 | М10 | 8,9 | 12 | -2 | +6 | 7 | 175 | 5 | 35 | 6 | |||||||||||

| 6 | 16 | 52 | 60 | 10 | М42х1,5 | 40,9 | 20 | +8 | -4 | 5 | 220 | 4 | 50 | 12 | |||||||||||

| 7 | 10 | 32 | 40 | 13 | М36х2 | 34,6 | 10 | +6 | -5 | 7 | 92 | 2 | 46 | 10 | |||||||||||

| 8 | 8 | 36 | 42 | 10 | М33х1,5 | 31,95 | 12 | +10 | -6 | 2 | 156 | 3 | 52 | 15 | |||||||||||

| 9 | 8 | 46 | 54 | 14 | М8 | 7,10 | 8 | +5 | -8 | 2 | 114 | 3 | 38 | 8 | |||||||||||

| 10 | 8 | 42 | 48 | 10 | М42х1,5 | 41,0 | 15 | -8 | +10 | 7 | 88 | 2 | 44 | 10 | |||||||||||

|

| |||||||||||||||||||||||||

| № вар. | Размерная цепь, размеры в мм | ||||||||||||||||||||||||

|

| A∆max | A∆min | А1=А5 | А2=А4 | А3 | А6=А8 | А7 | ||||||||||||||||||

| 1 | 3,5 | 1,0 | 5 | 1,0 | 130 | 17-0,24 | 86 | ||||||||||||||||||

| 2 | 3,0 | 0,5 | 6 | 2,0 | 176 | 23-0,24 | 120 | ||||||||||||||||||

| 3 | 2,8 | 0,5 | 5 | 2,0 | 145 | 19-0,24 | 100 | ||||||||||||||||||

| 4 | 3,2 | 0,8 | 5 | 1,0 | 152 | 17-0,24 | 108 | ||||||||||||||||||

| 5 | 2,8 | 0,6 | 6 | 2,0 | 186 | 23,5-0,24 | 130 | ||||||||||||||||||

| 6 | 3,5 | 1,0 | 5 | 2,0 | 188 | 27-0,24 | 126 | ||||||||||||||||||

| 7 | 2,5 | 0,5 | 5 | 2,0 | 128 | 20,5-0,2 | 80 | ||||||||||||||||||

| 8 | 2,8 | 0,3 | 6 | 1,5 | 188 | 21-0,24 | 124 | ||||||||||||||||||

| 9 | 2,5 | 0,5 | 5 | 1,5 | 138 | 19-,24 | 92 | ||||||||||||||||||

| 10 | 3,5 | 0,8 | 6 | 1,0 | 144 | 16-0,2 | 100 | ||||||||||||||||||

| Рисунок 1 |

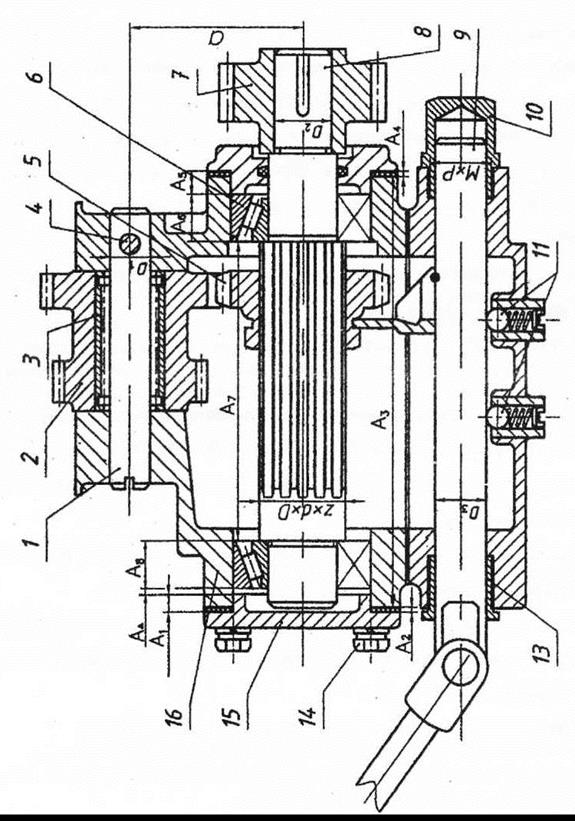

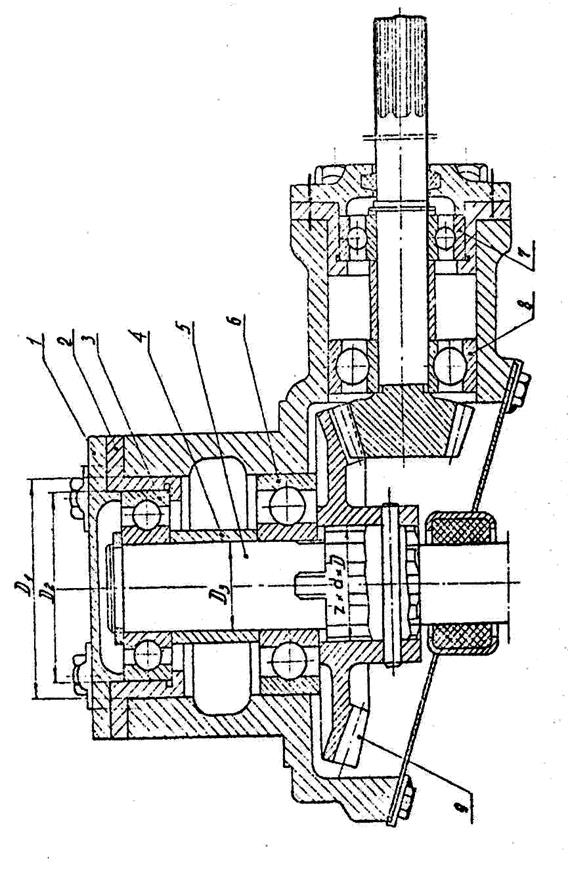

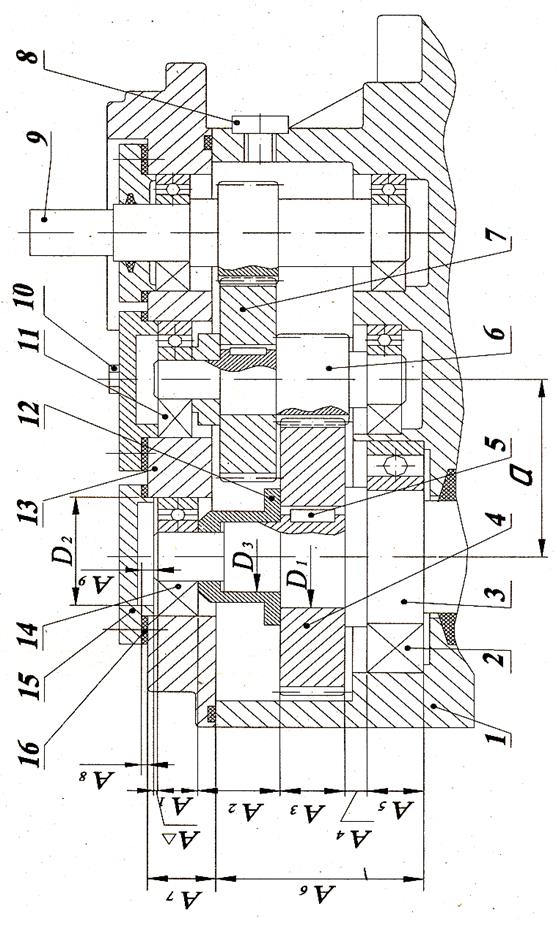

Описание рисунка 2

На чертеже изображена часть раздаточной коробки автомобиля; эта коробка служит для передачи крутящeго момента к ведущим мостам автомобиля.

Зубчатое колесо 5 включения заднего мocта перемещается по шлицам вала 1 c помощью вилки 4. Правый конец вала опирается на подшипник качения, ycтановленный в гнездо зу6чатого колeca 6, изготовленного как одно целое с вторичным валом.

На хвостовике вторичного вала 6 по D2, на сегментной шпонке установлено зу6чатое колесо 9 привода cпидомeтpa. В корпус 10 установлен подшипник 8 вторичного вала. Корпус 9 точно центрируется по D1 в кopпyce раздаточной кopoбки 7.

На шлицeвoм валу 15 смонтировано промежуточное колесо 13 и зубчатое колесо понижающей передачи 17. При положении, указанном нa чертеже, включена прямая передача; при введении зубчатого кoлeca 5 в зaцепление c зубчатым колесом 17 включается понижающая передача. Шлицы в отверстии зубчатых колес закаливаются.

Крышки подшипников 16 и 11 должны свободно устанавливаться в отверстия корпуса, тaк как их подтяжкой регулируются зазоры в конических подшипниках 14. Крышки подшипников крепятся при помощи болтов.

Между втулкой 4 и пазом зубчатого колеса 5 по размеру b предусмотрен зазор, величина которого должна быть строго выдepжaнa (оговopeнa заданием).

Подшипники качения испытывают умеренные толчки и вибрации и при paботe испытывают перегрузки до 300%. Примечание: призматическая шпонка на чертеже не показана.

Между крышкой 16 и подшипником 14 предусмотрен тепловой зазор, вeличина которого обеспечивается расчетом размерной цепи. Размepнaя цепь состоит из следующих звеньев:

A1 и A6 – высота буртиков крышек 11 и 16;

А2 и A4 − толщина прокладок;

Аз – корпусной размер;

А6 и А8 − высота подшипников;

А7 − длина шлицевой части ступени вала 15.

Исходные данные к рисунку 2

| № вар. | Гладкие цилиндрические соединения | Подшипники качения | Шпоночное соединение | |||||||||||||||||||||

|

| D1 | D2 | b | Smax | Smin | Вал ITd1

тех тех

| № поз. | Условное обозначение подшипника | Радиальная нагрузка, кН | d | b | |||||||||||||

|

| мм | мкм |

|

|

| мм | ||||||||||||||||||

| 1 | 82 | 34 | 8,0 | 115 | 40 | 3,0 | 8 | 60207 | 8,0 | 34 | 10 | |||||||||||||

| 2 | 80 | 40 | 8,5 | 770 | 25 | 4,0 | 14 | 7307 | 9,0 | 40 | 12 | |||||||||||||

| 3 | 80 | 36 | 9,0 | 100 | 25 | 5,0 | 8 | 60208 | 13,0 | 36 | 10 | |||||||||||||

| 4 | 90 | 42 | 8,0 | 71 | 13 | 3,5 | 2 | 180608 | 38,0 | 42 | 12 | |||||||||||||

| 5 | 98 | 42 | 8,0 | 85 | 10 | 4,5 | 8 | 60209 | 14,0 | 42 | 12 | |||||||||||||

| 6 | 80 | 40 | 9,0 | 85 | 25 | 5,0 | 14 | 7308 | 13,0 | 40 | 12 | |||||||||||||

| 7 | 80 | 40 | 10,0 | 100 | 40 | 4,5 | 2 | 180607 | 28,0 | 40 | 12 | |||||||||||||

| 8 | 82 | 34 | 9,5 | 220 | 40 | 4,0 | 8 | 60207 | 32,0 | 34 | 10 | |||||||||||||

| 9 | 90 | 42 | 9,0 | 160 | 40 | 3,5 | 2 | 180508 | 30,0 | 42 | 12 | |||||||||||||

| 10 | 80 | 42 | 8,0 | 140 | 40 | 3,0 | 14 | 7307 | 37,0 | 42 | 12 | |||||||||||||

|

| ||||||||||||||||||||||||

| № вар. | Шлицевое соединение | Резьбовое соединение | Зубчатая передача | |||||||||||||||||||||

| Z | d | D | № поз. | Обозн. резьбы | d2 изм | ∆Рn | ∆α/2пр | ∆α/2лев | № поз. | а | m | Z | V м/с | |||||||||||

|

| мм |

|

| мм | мкм | мин | мм | |||||||||||||||||

| 1 | 8 | 36 | 42 | 3 | М10 | 8,85 | 3 | +2 | -8 | 5 | 112 | 5 | 16 | 10 | ||||||||||

| 2 | 8 | 42 | 48 | 3 | М6х0,75 | 5,4 | 6 | +8 | -5 | 5 | 114 | 5 | 18 | 15 | ||||||||||

| 3 | 8 | 36 | 42 | 18 | М12х1,5 | 10,8 | 10 | -10 | +6 | 5 | 116 | 4,5 | 22 | 10 | ||||||||||

| 4 | 8 | 46 | 54 | 18 | М16х1,5 | 14,05 | 15 | -8 | -6 | 5 | 120 | 4 | 4 | 12 | ||||||||||

| 5 | 10 | 42 | 52 | 18 | М18х2 | 16,4 | 10 | +7 | +2 | 13 | 114 | 3 | 18 | 10 | ||||||||||

| 6 | 10 | 36 | 45 | 18 | М20х2 | 18,1 | 5 | +4 | -12 | 13 | 116 | 4 | 22 | 12 | ||||||||||

| 7 | 8 | 42 | 48 | 3 | М8 | 6,9 | 8 | +5 | -10 | 13 | 120 | 5 | 24 | 15 | ||||||||||

| 8 | 10 | 32 | 40 | 3 | М6х0,75 | 5,2 | 15 | -8 | +12 | 17 | 112 | 4,5 | 20 | 10 | ||||||||||

| 9 | 10 | 42 | 52 | 18 | М14х1,5 | 12,4 | 10 | -10 | -2 | 17 | 116 | 5 | 22 | 12 | ||||||||||

| 10 | 10 | 42 | 52 | 18 | М18х1,5 | 16,2 | 15 | +12 | +10 | 17 | 124 | 5 | 24 | 15 | ||||||||||

|

| ||||||||||||||||||||||||

| № вар. | Размерная цепь, размеры в мм | |||||||||||||||||||||||

|

| A∆max | A∆min | А1=А5 | А2=А4 | А3 | А6=А8 | А7 | |||||||||||||||||

| 1 | 2,5 | 0,5 | 5 | 2,5 | 160 | 17-0,20 | 120 | |||||||||||||||||

| 2 | 2,5 | 0,8 | 6 | 3,0 | 170 | 21-0,24 | 120 | |||||||||||||||||

| 3 | 2,5 | 0,6 | 6 | 2,5 | 160 | 21-0,24 | 110 | |||||||||||||||||

| 4 | 3,0 | 1,0 | 6 | 2,0 | 216 | 23-0,24 | 160 | |||||||||||||||||

| 5 | 2,8 | 0,8 | 5 | 2,5 | 190 | 19-0,20 | 146 | |||||||||||||||||

| 6 | 3,5 | 0,6 | 8 | 2,0 | 200 | 23-0,24 | 140 | |||||||||||||||||

| 7 | 2,5 | 0,8 | 6 | 3,0 | 220 | 21-0,24 | 170 | |||||||||||||||||

| 8 | 2,5 | 0,7 | 5 | 2,5 | 200 | 17-0,24 | 160 | |||||||||||||||||

| 9 | 2,5 | 0,7 | 6 | 2,5 | 224 | 20-0,24 | 175 | |||||||||||||||||

| 10 | 2,8 | 0,6 | 6 | 2,0 | 208 | 21-0,24 | 157 | |||||||||||||||||

| Рисунок 2 |

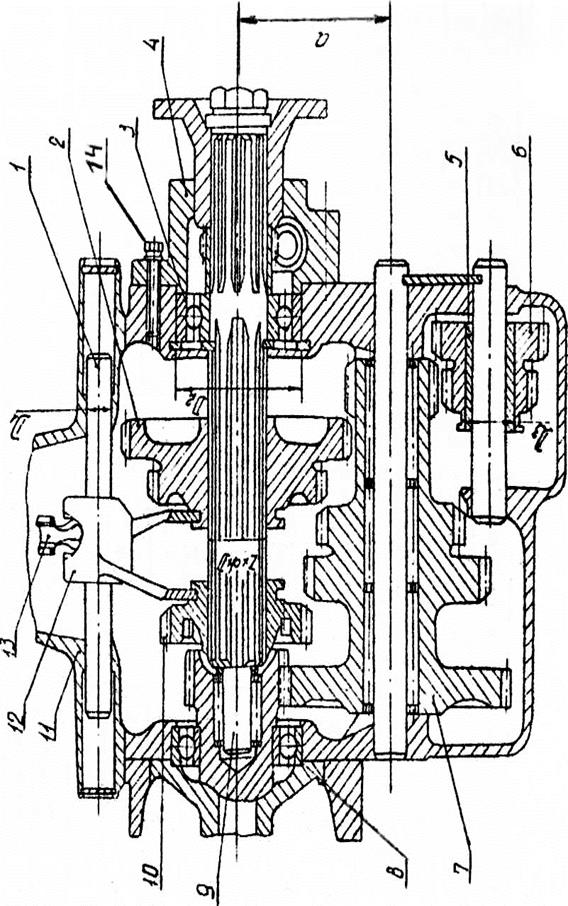

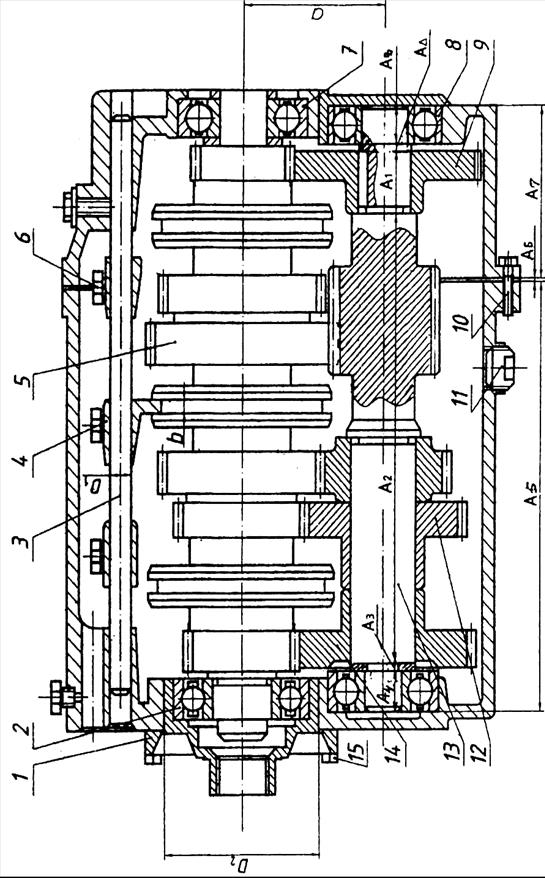

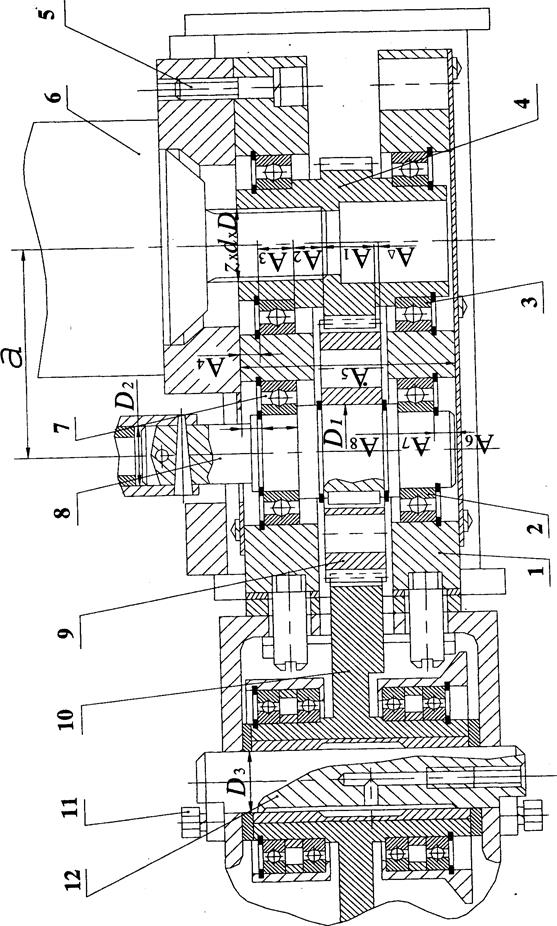

Описание рисунка 3

На чертеже представлена часть коробки перемены передач автомобиля, которая имеет несколько пар зубчатых колес, вводимых в зацепление в разных сочетаниях для изменения крутящего момента и скорости.

По шлицам вторичного вала 9 с помощью вилки 12 одновременно перемещаются блок зубчатых колес 2 и зубчатое колесо 10. Вилка закреплена неподвижно на штоке переключения передач 1, который рычагом 13 свободно перемещается вдоль оси в отверстиях крышки коробки 11. Корпус 4 привода тахометра входит в гнездо корпуса коробки перемены передач с небольшим средне-вероятным зазором. При выборе системы для его посадки следует учесть, что в это же гнездо монтируется наружное кольцо подшипника.

Промежуточный блок зубчатых колес 7 вращается на игольчатых подшипниках. Блок зубчатых колес 6 заднего хода свободно вращается на неподвижной оси и перемещается вдоль нее. Предельные значения натягов, обеспечивающие неподвижность втулки, указаны в таблице задания.

Подшипники качения испытывают умеренные толчки и вибрации и при работе имеют перегрузки до 150%.

Шлицы в отверстиях зубчатых колес не закаливаются.

Примечание: шпоночное соединение на чертеже не показано.

Размерную цепь решить методом полной взаимозаменяемости. Схему размерной цепи (графическое изображение) составить произвольно.

Исходные данные к рисунку 3

| № вар. | Гладкие цилиндрические соединения | Подшипники качения | Шпоночное соединение | ||||||||||||||||||||||

|

| D1 | D2 | D3 | Nmax | Nmin | Отв. ITD2

тех тех

| № поз. | Условное обозначение подшипника | Радиальная нагрузка, кН | d | b | ||||||||||||||

|

| мм | мкм |

|

| мм | ||||||||||||||||||||

| 1 | 14 | 62 | 26 | 35 | 1 | 3,5 | 3 | 60305 | 14,0 | 42 | 12 | ||||||||||||||

| 2 | 15 | 72 | 28 | 45 | 7 | 4,0 | 8 | 180508 | 18,0 | 36 | 10 | ||||||||||||||

| 3 | 16 | 90 | 32 | 85 | 20 | 4,5 | 3 | 80308 | 8,0 | 28 | 8 | ||||||||||||||

| 4 | 18 | 80 | 30 | 60 | 2 | 3,5 | 8 | 160509 | 16,0 | 80 | 22 | ||||||||||||||

| 5 | 14 | 80 | 34 | 100 | 20 | 4,0 | 3 | 180508 | 20,0 | 67 | 20 | ||||||||||||||

| 6 | 16 | 90 | 32 | 70 | 4 | 5,0 | 8 | 180511 | 7,0 | 90 | 25 | ||||||||||||||

| 7 | 18 | 85 | 30 | 100 | 10 | 3,5 | 3 | 180509 | 12,0 | 92 | 25 | ||||||||||||||

| 8 | 15 | 90 | 34 | 70 | 15 | 3,0 | 8 | 160511 | 8,0 | 18 | 6 | ||||||||||||||

| 9 | 15 | 75 | 30 | 85 | 35 | 4,0 | 3 | 180507 | 40,0 | 28 | 8 | ||||||||||||||

| 10 | 16 | 80 | 28 | 50 | 10 | 4,5 | 8 | 160510 | 25,0 | 36 | 10 | ||||||||||||||

|

| |||||||||||||||||||||||||

| № вар. | Шлицевое соединение | Резьбовое соединение | Зубчатая передача | ||||||||||||||||||||||

| Z | d | D | № поз. | Обозн. резьбы | d2 изм | ∆Рn | ∆α/2пр | ∆α/2лев | № поз. | а | m | Z | V м/с | ||||||||||||

|

| мм |

|

| мм | мкм | мин |

| мм | |||||||||||||||||

| 1 | 10 | 23 | 29 | 14 | М8 | 7,12 | 6 | +30 | 0 | 10 | 108 | 3,5 | 24 | 10 | |||||||||||

| 2 | 10 | 36 | 45 | 14 | М8 | 7,15 | 8 | +15 | -15 | 10 | 108 | 3,5 | 26 | 10 | |||||||||||

| 3 | 8 | 42 | 48 | 14 | М10 | 8,86 | 2 | +8 | +2 | 10 | 108 | 3,5 | 22 | 10 | |||||||||||

| 4 | 10 | 42 | 52 | 14 | М10 | 8,95 | 0 | +3 | -30 | 10 | 108 | 3,5 | 26 | 10 | |||||||||||

| 5 | 10 | 36 | 45 | 14 | М12 | 10,86 | 2 | +3 | +5 | 2 | 108 | 3,75 | 45 | 10 | |||||||||||

| 6 | 16 | 52 | 60 | 14 | М12 | 10,75 | 15 | 0 | +14 | 2 | 108 | 3,75 | 40 | 6 | |||||||||||

| 7 | 10 | 42 | 52 | 14 | М16 | 14,43 | 10 | -2 | +2 | 2 | 108 | 3,75 | 42 | 6 | |||||||||||

| 8 | 16 | 52 | 60 | 14 | М16 | 14,44 | 8 | -16 | 0 | 2 | 108 | 3,75 | 45 | 6 | |||||||||||

| 9 | 10 | 32 | 40 | 14 | М20 | 18,35 | 5 | +3 | -5 | 2 | 108 | 3,75 | 40 | 6 | |||||||||||

| 10 | 10 | 36 | 45 | 14 | М20 | 18,06 | 4 | -8 | +2 | 6 | 70 | 3, | 20 | 6 | |||||||||||

|

| |||||||||||||||||||||||||

| № вар. | Размерная цепь, размеры в мм | ||||||||||||||||||||||||

|

| A∆max | A∆min | А1 | А2 | А3 | А4 | А5 | А6 | А7 | ||||||||||||||||

| 1 | 1,0 | 0,25 | 7-0,12 | 3 | 28 | 3 | 12 | 56 | 2 | ||||||||||||||||

| 2 | 0,8 | 0,20 | 9-0,12 | 4 | 40 | 4 | 20 | 80 | 3 | ||||||||||||||||

| 3 | 0,8 | 0,25 | 10-0,12 | 5 | 30 | 5 | 18 | 72 | 4 | ||||||||||||||||

| 4 | 0,9 | 0,10 | 12-0,12 | 6 | 34 | 6 | 22 | 85 | 5 | ||||||||||||||||

| 5 | 1,8 | 0,45 | 15-0,12 | 8 | 38 | 8 | 25 | 102 | 6 | ||||||||||||||||

| 6 | 1,2 | 0,30 | 18-0,12 | 10 | 32 | 10 | 30 | 110 | 8 | ||||||||||||||||

| 7 | 1,2 | 0,20 | 20-0,12 | 12 | 45 | 122 | 35 | 135 | 10 | ||||||||||||||||

| 8 | 1,5 | 0,40 | 22-0,12 | 10 | 38 | 10 | 40 | 130 | 8 | ||||||||||||||||

| 9 | 1,2 | 0,35 | 12-0,12 | 8 | 20 | 8 | 30 | 85 | 6 | ||||||||||||||||

| 10 | 0,8 | 0,20 | 10-,12 | 6 | 50 | 6 | 25 | 102 | 5 | ||||||||||||||||

| Рисунок 3 |

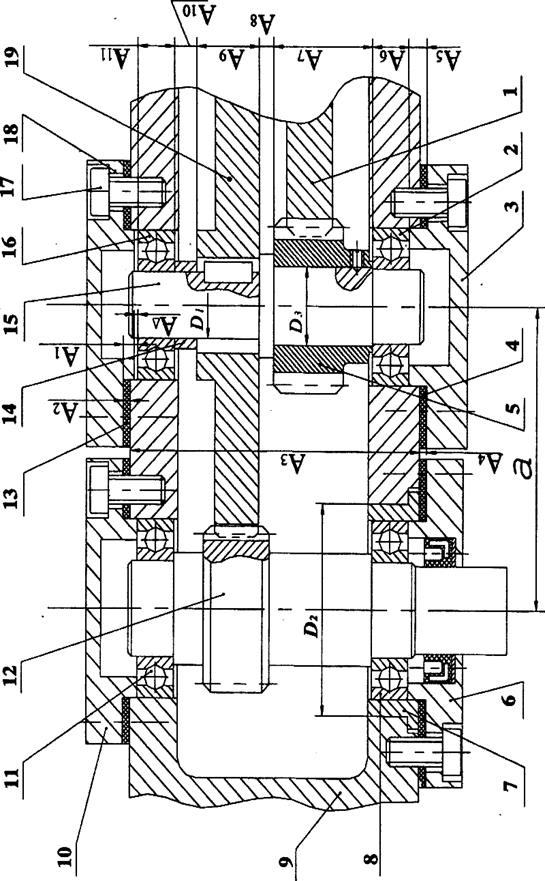

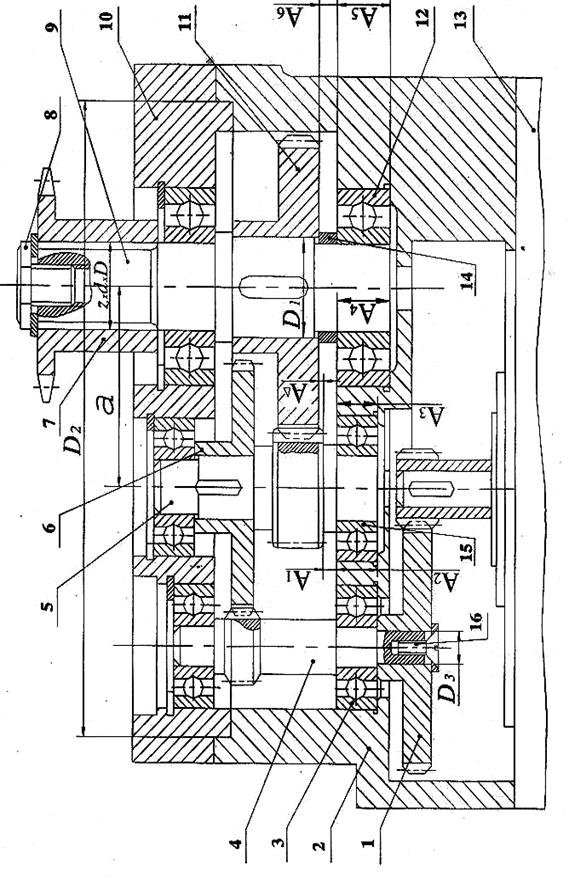

Описание рисунка 4

На рисунке изображена часть раздаточной коробки автомобиля, которая служит для передачи крутящего момента к ведущим мостам автомобиля. Первичный вал смонтирован на подшипниках 2 и 7.

На нем устaновлены с незначительным гарантированным зазором по диаметру D1 на общей направляющей шпонке три зубчатых колеса 3, 4 и 5. Крутящий момент передается через фланец 1, неподвижно закреплëнный на шлицах первичного вала. Шлицы во фланце не закаливается, работа без реверса.

На шейку вторичного вала 9 по диаметру D2 надета втулка 13 c незначительным натягом, неподвижность которой обеспечивается штифтом 14. зубчатое колесо 12 по диаметру D3 сопрягается с втулкой 13 c зазором, образуя подшипник скольжения (предельные значение зазора предусмотрены заданием).

Зубчатые передачи скоростные косозубые, работают при значительных нагрузках. Температурный режим работы зубчатых передач от -20°C до +80°С. Зубчатые колеса стaльные закаленные, корпус раздаточной коробки выполнен из силумина и может нагреваться до +70°С.

Гайки поз. 16 и 17 имеют резьбу c мелким шагом короткой длины свинчивания, среднего класса точности. Болт 15 имеет резьбу нормальной длины свинчивания.

Во всех резьбовых соединениях yкaзаны результаты измерения для наружной резьбы.

Подшипники качения имеют перегрузки до 300%; испытывают толчки и вибрации значительные, режим работы тяжелый. Можно считать, что подшипники (кроме поз.7) установлены в разъемные корпуса.

Зазор между корпусом 10 и зубчатым колесом 5 предусмотрен заданием. Величина зазора обеспечивается расчетом рaзмерной цепи. Рaзмерная цепь включает следующие звенья:

А1, А2, А3 − высота ступиц зубчатых колес 5, 4, 3;.

А4 − высота (ширина) подшипника 2;

А5 − глубина расточки в крышке 18;

А6 − толщина стенки корпуса;

А7 − внутренний размер между стенками корпуса 10.

Исходные данные к рисунку 4

| № вар. | Гладкие цилиндрические соединения | Подшипники качения | Шпоночное соединение | |||||||||||||||||||||||||

|

| D1 | D2 | D3 | Smax | Smin | Отв. ITD3

тех тех

| № поз. | Условное обозначение подшипника | Радиальная нагрузка, кН | d | b | |||||||||||||||||

|

| мм | мкм |

|

| мм | |||||||||||||||||||||||

| 1 | 56 | 65 | 85 | 160 | 75 | 4,0 | 7 | 2609 | 10,0 | 56 | 16 | |||||||||||||||||

| 2 | 55 | 68 | 90 | 100 | 40 | 4,5 | 2 | 5-310 | 12,0 | 55 | 16 | |||||||||||||||||

| 3 | 90 | 75 | 92 | 75 | 15 | 4,0 | 8 | 2626 | 8,0 | 90 | 25 | |||||||||||||||||

| 4 | 85 | 70 | 95 | 105 | 35 | 3,5 | 2 | 6-315 | 12,0 | 85 | 22 | |||||||||||||||||

| 5 | 70 | 68 | 90 | 110 | 32 | 5,0 | 7 | 2609 | 16,0 | 70 | 20 | |||||||||||||||||

| 6 | 75 | 65 | 82 | 180 | 70 | 4,5 | 8 | 2624 | 14,0 | 75 | 20 | |||||||||||||||||

| 7 | 65 | 75 | 92 | 105 | 15 | 4,0 | 7 | 2610 | 8,0 | 65 | 18 | |||||||||||||||||

| 8 | 58 | 65 | 80 | 130 | 30 | 3,5 | 2 | 5-314 | 10,0 | 58 | 16 | |||||||||||||||||

| 9 | 80 | 75 | 85 | 95 | 36 | 4,5 | 8 | 2626 | 21,0 | 80 | 22 | |||||||||||||||||

| 10 | 40 | 70 | 90 | 140 | 40 | 3,0 | 7 | 2610 | 20,0 | 40 | 12 | |||||||||||||||||

|

| ||||||||||||||||||||||||||||

| № вар. | Шлицевое соединение | Резьбовое соединение | Зубчатая передача | |||||||||||||||||||||||||

|

| Z | d | D | № поз. | Обозн. резьбы | d2 изм | ∆Рn | ∆α/2пр | ∆α/2лев | № поз. | а | m | Z | V м/с | ||||||||||||||

|

|

| мм |

|

| мм | мкм | мин |

| мм |

|

| |||||||||||||||||

| 1 | 8 | 42 | 48 | 15 | М8 | 7,24 | 10 | -2 | -8 | 3 | 160 | 5 | 24 | 15 | ||||||||||||||

| 2 | 8 | 62 | 72 | 16 | М36х2 | 43,6 | 15 | +2 | +6 | 12 | 180 | 5 | 36 | 15 | ||||||||||||||

| 3 | 16 | 72 | 82 | 17 | М42х1,5 | 40,9 | 2 | 0 | -10 | 5 | 160 | 5 | 34 | 12 | ||||||||||||||

| 4 | 16 | 65 | 72 | 16 | М52х2 | 50,6 | 4 | +2 | +4 | 3 | 170 | 4 | 35 | 12 | ||||||||||||||

| 5 | 8 | 52 | 60 | 15 | М12 | 10,7 | 10 | -12 | 0 | 4 | 170 | 5 | 22 | 15 | ||||||||||||||

| 6 | 8 | 56 | 65 | 17 | М36х1,5 | 34,9 | 10 | +8 | -4 | 4 | 160 | 4 | 40 | 18 | ||||||||||||||

| 7 | 8 | 62 | 68 | 17 | М56х2 | 54,6 | 15 | +3 | -3 | 5 | 180 | 5 | 25 | 25 | ||||||||||||||

| 8 | 16 | 56 | 65 | 16 | М30х1 | 29,3 | 2 | +2 | 0 | 6 | 190 | 5 | 34 | 20 | ||||||||||||||

| 9 | 16 | 62 | 72 | 15 | М6 | 5,25 | 4 | -4 | -8 | 12 | 180 | 6 | 35 | 25 | ||||||||||||||

| 10 | 8 | 62 | 72 | 16 | М42х2 | 40,6 | 3 | -3 | +3 | 3 | 160 | 4 | 24 | 15 | ||||||||||||||

|

| ||||||||||||||||||||||||||||

| № вар. | Размерная цепь, размеры в мм | |||||||||||||||||||||||||||

|

| A∆max | A∆min | А1 | А2 | А3 | А4 | А5 | А6 | А7 | |||||||||||||||||||

| 1 | 6,0 | 2,5 | 65 | 46 | 56 | 27-0,12 | 8 | 20 | 170 | |||||||||||||||||||

| 2 | 6,0 | 3,0 | 100 | 60 | 50 | 27-0,12 | 10 | 20 | 210 | |||||||||||||||||||

| 3 | 7,0 | 3,0 | 85 | 70 | 55 | 41-0,2 | 16 | 36 | 205 | |||||||||||||||||||

| 4 | 8,0 | 4,5 | 80 | 50 | 44 | 37-0,15 | 8 | 30 | 180 | |||||||||||||||||||

| 5 | 8,0 | 4,0 | 82 | 68 | 50 | 23-0,15 | 6 | 20 | 200 | |||||||||||||||||||

| 6 | 7,0 | 3,0 | 80 | 45 | 52 | 23-0,15 | 5 | 25 | 180 | |||||||||||||||||||

| 7 | 7,0 | 3,0 | 94 | 50 | 50 | 35-0,15 | 10 | 32 | 192 | |||||||||||||||||||

| 8 | 8,0 | 3,5 | 80 | 55 | 50 | 35-0,15 | 6 | 30 | 190 | |||||||||||||||||||

| 9 | 10,0 | 6,0 | 90 | 60 | 50 | 37-0,15 | 10 | 30 | 200 | |||||||||||||||||||

| 10 | 10,0 | 6,0 | 90 | 58 | 50 | 39-0,15 | 10 | 32 | 200 | |||||||||||||||||||

|

| Рисунок 4 | |||||||||||||||||||||||||||

Описание рисунка 5

На чертеже изображена часть коробки перемены передач автомобиля, которая имеет несколько пар зубчатых колес, вводимых в зацепление в определенных сочетаниях для изменения крутящего момента и скорости.

На шлицах центральной части вторичного вала 8 установлены зубчатые колеса 4 и 6, перемещаемые вдоль оси вилками 5.

Зубчатое колесо 3 вращается на игольчатом подшипнике. Зубчатое колесо 2 вращается на втулке 1 с зазором, образуя подшипник скольжения (не грубее 8-го квалитета).

Втулка 1 плотно надевается на вал, неподвижность от поворота обеспечивается штифтом.

Предельные величины зазора между вилками переключения и соответствующими пазами на зубчатых колесах предусмотрены в задании.

Подшипники качения испытывают умеренные толчки и вибрации и при работе имеют перегрузки до 150%. Шлицы в отверстиях зубчатых колес не закаливаются.

Примечание: резьбовое и шпоночное соединение на чертеже не показаны.

Размерную цепь решить методом полной взаимозаменяемости. Схему размерной цепи (графическое изображение) составить произвольно.

Исходные данные к рисунку 5

| № вар. | Гладкие цилиндрические соединения | Подшипники качения | Шпоночное соединение | ||||||||||||||||||||||

|

| D1 | D2 | b | Smax | Smin | Отв. ITD2

тех тех

| № поз. | Условное обозначение подшипника | Радиальная нагрузка, кН | d | b | ||||||||||||||

|

| мм | мкм |

|

| мм | ||||||||||||||||||||

| 1 | 50 | 60 | 8 | 75 | 15 | 4,5 | 7 | 66411 | 15,0 | 50 | 14 | ||||||||||||||

| 2 | 55 | 67 | 10 | 85 | 25 | 3,5 | 7 | 66412 | 18,0 | 46 | 14 | ||||||||||||||

| 3 | 48 | 62 | 8 | 85 | 15 | 3,0 | 7 | 46311 | 20,0 | 42 | 12 | ||||||||||||||

| 4 | 50 | 60 | 6 | 80 | 20 | 4,0 | 7 | 46312 | 12,0 | 33 | 10 | ||||||||||||||

| 5 | 55 | 65 | 12 | 105 | 50 | 4,5 | 7 | 36214 | 11,0 | 36 | 10 | ||||||||||||||

| 6 | 60 | 70 | 8 | 115 | 40 | 5,0 | 7 | 36215 | 10,0 | 36 | 10 | ||||||||||||||

| 7 | 55 | 63 | 6 | 180 | 30 | 4,0 | 7 | 66413 | 8,0 | 42 | 12 | ||||||||||||||

| 8 | 70 | 78 | 12 | 370 | 150 | 4,5 | 7 | 46317 | 20,0 | 34 | 10 | ||||||||||||||

| 9 | 55 | 65 | 8 | 260 | 80 | 3,5 | 7 | 36214 | 16,0 | 36 | 10 | ||||||||||||||

| 10 | 50 | 60 | 8 | 460 | 280 | 3,0 | 7 | 46311 | 15,0 | 38 | 10 | ||||||||||||||

|

| |||||||||||||||||||||||||

| № вар. | Шлицевое соединение | Резьбовое соединение | Зубчатая передача | ||||||||||||||||||||||

| Z | d | D | № поз. | Обозн. резьбы | d2 изм | ∆Рn | ∆α/2пр | ∆α/2лев | № поз. | а | m | Z | V м/с | ||||||||||||

|

| мм |

|

| мм | мкм | мин |

| мм | |||||||||||||||||

| 1 | 16 | 62 | 72 | - | М33 | 30,6 | 10 | -8 | +8 | 2 | 130 | 3,5 | 30 | 6 | |||||||||||

| 2 | 16 | 72 | 82 | - | М48х2 | 46,6 | 20 | +10 | +4 | 2 | 150 | 3,5 | 30 | 6 | |||||||||||

| 3 | 8 | 62 | 72 | - | М24х1,5 | 22,85 | 40 | -60 | +40 | 2 | 180 | 3,5 | 30 | 6 | |||||||||||

| 4 | 8 | 56 | 65 | - | М16 | 14,55 | 10 | +10 | -10 | 2 | 120 | 3,5 | 30 | 10 | |||||||||||

| 5 | 8 | 62 | 72 | - | М42х1,5 | 40,9 | 20 | -4 | +8 | 3 | 150 | 3,5 | 36 | 10 | |||||||||||

| 6 | 16 | 72 | 82 | - | М36 | 33,3 | 10 | -10 | +10 | 3 | 180 | 3,5 | 36 | 8 | |||||||||||

| 7 | 16 | 62 | 72 | - | М48 | 44,35 | 15 | +8 | +10 | 3 | 130 | 3,5 | 36 | 8 | |||||||||||

| 8 | 16 | 72 | 82 | - | М42 | 38,75 | 10 | +4 | +8 | 4 | 150 | 4 | 40 | 8 | |||||||||||

| 9 | 16 | 62 | 72 | - | М52 | 48,65 | 15 | 0 | +6 | 4 | 180 | 4 | 40 | 10 | |||||||||||

| 10 | 8 | 62 | 72 | - | М16 | 14,75 | 12 | +10 | 0 |

| 120 | 4 | 40 | 10 | |||||||||||

|

| |||||||||||||||||||||||||

| № вар. | Размерная цепь, размеры в мм | ||||||||||||||||||||||||

|

| A∆max | A∆min | А1 | А2 | А3 | А4 | А5 | А6 | А7 | ||||||||||||||||

| 1 | 1,0 | 0,2 | 10-0,12 | 5 | 25 | 5 | 20 | 70 | 4 | ||||||||||||||||

| 2 | 0,8 | 0,25 | 9-0,12 | 4 | 38 | 4 | 18 | 76 | 3 | ||||||||||||||||

| 3 | 0,9 | 0,35 | 7-0,12 | 3 | 35 | 3 | 15 | 65 | 2 | ||||||||||||||||

| 4 | 1,5 | 0,6 | 10-0,12 | 4 | 46 | 4 | 20 | 88 | 3 | ||||||||||||||||

| 5 | 1,6 | 0,25 | 12-0,12 | 5 | 58 | 5 | 25 | 110 | 3 | ||||||||||||||||

| 6 | 1,2 | 0,35 | 15-0,12 | 6 | 70 | 6 | 30 | 132 | 4 | ||||||||||||||||

| 7 | 1,0 | 0,30 | 18-0,12 | 8 | 85 | 8 | 35 | 160 | 5 | ||||||||||||||||

| 8 | 1,3 | 0,30 | 15-0,12 | 8 | 68 | 8 | 40 | 145 | 5 | ||||||||||||||||

| 9 | 2,0 | 0,40 | 22-0,12 | 10 | 90 | 10 | 45 | 185 | 6 | ||||||||||||||||

| 10 | 1,0 | 0,30 | 10-0,12 | 8 | 65 | 8 | 30 | 130 | 8 | ||||||||||||||||

| Рисунок 5 |

Описание рисунка 6

На чертеже изображен понижающий конический редуктор.

Корпус подшипника 2 крепится к корпусу редуктора болтами. Посадка корпуса должна обеспечить высокую соосность их отверстий.

Крышка подшипника 1 должна входить в отверстие с небольшим зазором; при выборе системы для ее посадки следует учесть, что в это же отверстие монтируется наружное кольцо подшипника.

Распорная втулка 4 должна устанавливаться на вал 5 с определенным зазором, предельные значения которого предусмотрены заданием.

Коническое зубчатое колесо 9 неподвижно сажается на шлицевый конец вала 5 и штифтуется. Шлицы в отверстии зубчатого колеса не закаливаются.

Подшипники качения имеют перегрузку до 150%; толчки и вибрации - умеренные.

Примечание: цилиндрическое зубчатое колесо, шпоночное и резьбовое соединения на чертеже не показаны.

Размерную цепь решить методом полной взаимозаменяемости. Схему размерной цепи (графическое изображение) составить произвольно.

Исходные данные к рисунку 6

| № вар. | Гладкие цилиндрические соединения | Подшипники качения | Шпоночное соединение | ||||||||||||||||||||||

|

| D1 | D2 | D3 | Smax | Smin | Вал ITd3

тех тех

| № поз. | Условное обозначение подшипника | Радиальная нагрузка, кН | d | b | ||||||||||||||

|

| мм | мкм |

|

| мм | ||||||||||||||||||||

| 1 | 62 | 52 | 25 | 40 | 5 | 5,0 | 3 | 46205 | 10,0 | 50 | 14 | ||||||||||||||

| 2 | 75 | 62 | 30 | 50 | 5 | 4,5 | 3 | 46206 | 12,0 | 46 | 14 | ||||||||||||||

| 3 | 82 | 72 | 30 | 70 | 5 | 4,0 | 3 | 46306 | 8,0 | 42 | 12 | ||||||||||||||

| 4 | 62 | 52 | 25 | 70 | 25 | 3,5 | 6 | 36205 | 7,0 | 36 | 10 | ||||||||||||||

| 5 | 72 | 62 | 30 | 70 | 25 | 3,0 | 6 | 36206 | 16,0 | 38 | 10 | ||||||||||||||

| 6 | 80 | 72 | 35 | 105 | 25 | 4,0 | 6 | 36207 | 22,0 | 42 | 12 | ||||||||||||||

| 7 | 90 | 80 | 40 | 85 | 30 | 3,0 | 6 | 36208 | 18,0 | 36 | 10 | ||||||||||||||

| 8 | 82 | 72 | 30 | 48 | 14 | 3,5 | 7 | 46306 | 14,0 | 34 | 10 | ||||||||||||||

| 9 | 92 | 80 | 40 | 72 | 17 | 4,0 | 7 | 46208 | 10,0 | 36 | 10 | ||||||||||||||

| 10 | 100 | 85 | 45 | 95 | 17 | 4,5 | 7 | 46209 | 6,5 | 40 | 12 | ||||||||||||||

|

| |||||||||||||||||||||||||

| № вар. | Шлицевое соединение | Резьбовое соединение | Зубчатая передача | ||||||||||||||||||||||

| Z | d | D | № поз. | Обозн. резьбы | d2 изм | ∆Рn | ∆α/2пр | ∆α/2лев | № поз. | а | m | Z | V м/с | ||||||||||||

|

| мм |

|

| мм | мкм | мин |

| мм | |||||||||||||||||

| 1 | 6 | 26 | 30 | - | М10 | 8,9 | 10 | +40 | 0 | - | 130 | 3,5 | 20 | 15 | |||||||||||

| 2 | 8 | 32 | 36 | - | М12 | 10,82 | 8 | -10 | 0 | - | 150 | 3,5 | 20 | 15 | |||||||||||

| 3 | 8 | 32 | 38 | - | М14 | 12,65 | 12 | -6 | +8 | - | 180 | 3,5 | 20 | 8 | |||||||||||

| 4 | 6 | 26 | 32 | - | М10х1 | 9,16 | 15 | +8 | +2 | - | 150 | 3 | 22 | 8 | |||||||||||

| 5 | 10 | 26 | 32 | - | М16 | 14,55 | 20 | +4 | -4 | - | 180 | 3 | 22 | 8 | |||||||||||

| 6 | 10 | 36 | 45 | - | М14х1 | 13,3 | 10 | 0 | -8 | - | 180 | 3 | 22 | 8 | |||||||||||

| 7 | 10 | 42 | 52 | - | М16х1,5 | 14,87 | 15 | -30 | 0 | - | 130 | 4 | 40 | 10 | |||||||||||

| 8 | 10 | 26 | 32 | - | М14х1,5 | 12,9 | 10 | +20 | 0 | - | 150 | 4 | 40 | 10 | |||||||||||

| 9 | 10 | 42 | 52 | - | М18х2 | 16,65 | 10 | -6 | +8 | - | 180 | 4 | 40 | 10 | |||||||||||

| 10 | 10 | 26 | 32 | - | М14 | 12,6 | 8 | -18 | +2 | - | 150 | 4 | 48 | 10 | |||||||||||

|

| |||||||||||||||||||||||||

| № вар. | Размерная цепь, размеры в мм | ||||||||||||||||||||||||

|

| A∆max | A∆min | А1 | А2 | А3 | А4 | А5 | А6 | А7 | ||||||||||||||||

| 1 | 2,0 | 0,40 | 22-0,12 | 12 | 80 | 12 | 42 | 180 | 10 | ||||||||||||||||

| 2 | 0,8 | 0,20 | 12-0,12 | 6 | 50 | 6 | 32 | 110 | 4 | ||||||||||||||||

| 3 | 1,8 | 0,40 | 9-0,12 | 5 | 60 | 5 | 18 | 102 | 3 | ||||||||||||||||

| 4 | 0,8 | 0,25 | 7-0,12 | 4 | 20 | 4 | 15 | 52 | 2 | ||||||||||||||||

| 5 | 1,5 | 0,25 | 18-0,12 | 5 | 30 | 5 | 28 | 90 | 2 | ||||||||||||||||

| 6 | 1,4 | 0,50 | 15-0,12 | 5 | 35 | 5 | 30 | 95 | 4 | ||||||||||||||||

| 7 | 1,0 | 0,40 | 12-0,12 | 6 | 24 | 6 | 25 | 78 | 4 | ||||||||||||||||

| 8 | 1,3 | 0,35 | 20-0,12 | 8 | 50 | 8 | 40 | 132 | 5 | ||||||||||||||||

| 9 | 1,2 | 0,50 | 22-0,12 | 10 | 62 | 10 | 45 | 155 | 5 | ||||||||||||||||

| 10 | 1,2 | 0,30 | 9-0,12 | 6 | 62 | 6 | 28 | 120 | 8 | ||||||||||||||||

| Рисунок 6 |

Описание рисунка 7

На чертеже изображена часть коробки перемены передач автомобиля, которая имеет несколько пар зубчатых колес, вводимых в зацепление в разных сочетаниях для изменения крутящего момента и скорости.

С помощью вилки 4 производится переключение 1, 2, 3, 4 передач. Вилка 4 закреплена неподвижно на штоке переключения передач 3, который рычагом свободно перемещается вдоль оси в отверстиях D1 корпуса коробки передач.

Предельные значения зазора между пазом на ступице зубчатого колеса и вилкой по размеру b даны в задании.

Промежуточный вал 13 с блоком шестерен свободно вращается в подшипниках.

Крышка 1 подшипника 2 крепится к корпусу болтами 15 и по размеру D2 сопрягается с основным корпусом, обеспечивая точное центрирование.

Подшипники качения испытывают умеренные толчки и вибрации и при работе имеют перегрузки до 150%.

Шпоночное соединение используется при установке зубчатого колеса 9 на вал 13; зубчатые колеса 12 и 14 имеют направляющую шпонку.

Зазор между ступицей зубчатого колеса 9 и торцом наружного кольца подшипника 8 указан в задании обеспечивается на производстве согласно расчету размерной цепи. Примечание: шлицевое соединение на чертеже не показано, принять, что шлицы в отверстии колеса не закаливаются, соединение неподвижное.

Размерная цепь состоит из следующих звеньев:

А1 – ширина ступицы зубчатого колеса 9;

А2 – длина ступени вала-шестерни;

А3 – высота стопорного кольца;

А4 и А8 – ширина подшипников;

А5 – размер корпуса;

А6 – толщина прокладки;

А7 – высота крышки корпуса.

Исходные данные к рисунку 7

| № вар. | Гладкие цилиндрические соединения | Подшипники качения | Шпоночное соединение | ||||||||||||||||||||||

|

| D1 | D2 | D3 | Smax | Smin | Вал ITD2

тех тех

| № поз. | Условное обозначение подшипника | Радиальная нагрузка, кН | d | b | ||||||||||||||

|

| мм | мкм |

|

| мм | ||||||||||||||||||||

| 1 | 14 | 62 | 8 | 115 | 40 | 3,5 | 2 | 60207 | 10,0 | 42 | 12 | ||||||||||||||

| 2 | 15 | 72 | 8,5 | 70 | 25 | 4,0 | 8 | 6-80206 | 9,0 | 36 | 10 | ||||||||||||||

| 3 | 16 | 90 | 9 | 100 | 25 | 5,0 | 2 | 60208 | 13,0 | 28 | 8 | ||||||||||||||

| 4 | 17 | 80 | 8 | 75 | 15 | 4,5 | 8 | 5-80207 | 12,0 | 36 | 10 | ||||||||||||||

| 5 | 14 | 85 | 9 | 85 | 25 | 5,0 | 8 | 80206 | 14,0 | 18 | 6 | ||||||||||||||

| 6 | 16 | 75 | 10 | 100 | 40 | 4,5 | 2 | 6-60108 | 10,0 | 30 | 8 | ||||||||||||||

| 7 | 18 | 90 | 9 | 120 | 25 | 4,0 | 8 | 80107 | 11,0 | 28 | 8 | ||||||||||||||

| 8 | 15 | 62 | 8,5 | 125 | 40 | 5,0 | 2 | 5-60208 | 10,0 | 35 | 10 | ||||||||||||||

| 9 | 16 | 72 | 8 | 110 | 30 | 4,5 | 2 | 60206 | 14,0 | 40 | 12 | ||||||||||||||

| 10 | 18 | 80 | 10 | 130 | 40 | 4,0 | 8 | 80105 | 15,0 | 38 | 10 | ||||||||||||||

|

| |||||||||||||||||||||||||

| № вар. | Шлицевое соединение | Резьбовое соединение | Зубчатая передача | ||||||||||||||||||||||

| Z | d | D | № поз. | Обозн. резьбы | d2 изм | ∆Рn | ∆α/2пр | ∆α/2лев | № поз. | а | m | Z | V м/с | ||||||||||||

|

| мм |

|

| мм | мкм | мин | мм | ||||||||||||||||||

| 1 | 10 | 23 | 29 | 6 | М8 | 7,12 | 6 | +30 | 0 | 9 | 130 | 3,5 | 30 | 10 | |||||||||||

| 2 | 10 | 36 | 45 | 10 | М10 | 8,86 | 2 | +8 | +2 | 12 | 150 | 3,5 | 36 | 6 | |||||||||||

| 3 | 8 | 42 | 48 | 10 | М12 | 10,76 | 2 | +3 | +5 | 14 | 120 | 3,5 | 30 | 16 | |||||||||||

| 4 | 10 | 42 | 52 | 10 | М16 | 14,53 | 10 | -2 | +2 | 9 | 150 | 3,5 | 36 | 6 | |||||||||||

| 5 | 16 | 52 | 60 | 10 | М20 | 18,35 | 5 | +3 | -5 | 12 | 130 | 3,5 | 36 | 16 | |||||||||||

| 6 | 10 | 36 | 45 | 11 | М22х1 | 21,25 | 6 | +5 | -5 | 14 | 150 | 4,0 | 40 | 10 | |||||||||||

| 7 | 10 | 46 | 56 | 11 | М24х1 | 23,27 | 2 | +6 | -4 | 9 | 120 | 4,0 | 40 | 16 | |||||||||||

| 8 | 8 | 46 | 54 | 11 | М22х1 | 21,3 | 2 | -8 | +2 | 12 | 130 | 4,0 | 43 | 10 | |||||||||||

| 9 | 10 | 52 | 60 | 11 | М27х1,5 | 25,76 | 30 | -10 | +10 | 9 | 150 | 4,0 | 40 | 6 | |||||||||||

| 10 | 10 | 32 | 40 | 11 | М24х1,5 | 22,88 | 40 | -20 | +30 | 12 | 150 | 4,0 | 36 | 16 | |||||||||||

|

| |||||||||||||||||||||||||

| № вар. | Размерная цепь, размеры в мм | ||||||||||||||||||||||||

|

| A∆max | A∆min | А1 | А2 | А3 | А4=А8 | А5 | А6 | А7 | ||||||||||||||||

| 1 | 4,3 | 1,4 | 45 | 230 | 3 | 17-0,12 | 250 | 2 | 63 | ||||||||||||||||

| 2 | 4,5 | 1,5 | 46 | 230 | 4 | 16-0,12 | 245 | 2 | 65 | ||||||||||||||||

| 3 | 4,3 | 1,4 | 46 | 220 | 4 | 18-0,12 | 246 | 3 | 60 | ||||||||||||||||

| 4 | 4,5 | 1,6 | 48 | 225 | 3 | 17-0,12 | 250 | 3 | 60 | ||||||||||||||||

| 5 | 4,5 | 1,5 | 50 | 230 | 4 | 18-0,12 | 260 | 3 | 60 | ||||||||||||||||

| 6 | 4,6 | 1,6 | 44 | 230 | 3 | 18-0,12 | 250 | 3 | 64 | ||||||||||||||||

| 7 | 4,4 | 1,4 | 42 | 220 | 4 | 15-0,12 | 248 | 2 | 48 | ||||||||||||||||

| 8 | 4,5 | 1,5 | 42 | 200 | 4 | 18-0,12 | 238 | 2 | 45 | ||||||||||||||||

| 9 | 4,6 | 1,6 | 40 | 210 | 3 | 16-0,12 | 240 | 3 | 45 | ||||||||||||||||

| 10 | 4,5 | 1,5 | 40 | 210 | 4 | 12-0,12 | 240 | 3 | 38 | ||||||||||||||||

| Рисунок 7 |

Описание рисунка 8

На рисунке представлен привод тележки тpанспортно-склaдской системы автоматизированного участка. Привод состоит из 3-x ступенчатого редуктора (первая ступень показана на рис.18). Зубчатые передачи прямозу6ые, средне-скоростные и воспринимают значительные нагрузки. Температурный режим работы зубчатых передач до +50°С. Зубчатые колеса стaльные закаленные, корпус привода тележки выполнен из силумина и может нагреваться до +40°C.

На данном рисунке указано зубчатое колесо второй ступени 7, которое установлено на валу-шестерни 11 по D1 при наличии точного центрирования и имеет шпоночное соединение. Третья ступень состоит из вала-шестерни 11 и зубчатого колеса 2. Выходной вал 17 имеет зубчатое колесо, соединенное c зубчатой рейкой тележки (на рис. не показано).

Зубчатый венец 2 напрессован на ступицу 3 по диаметру D3 и дополнительно закреплен тремя винтами c потайными головками. Предельные значения величины натяга оговорены заданием. На зубообрабатывающие операции зубчатое колесо поступает после сборки (запрессовки венца на ступицу). Ступица 3 зубчатого колеса 2 имеет c валом 17 шлицевое соединение, шлицы в отверстии колеса не закаливаются. Перемещение колеса вдоль вала ограничено гайкой 4, которая имеет короткую длину свинчивания и мелкий шаг.

Во всех резьбовых соединениях yкaзаны результаты измерения для наружной резьбы.

Вaлы базируются на шарикоподшипниках, которые допускают перегрузку до 150%о, толчки и вибрации умеренные, режим работы нормaльный.

Подшипник 18 установлен в промежyточный корпус 19, который по D2 точно центрируется в корпусе редуктора 1. Крышки подшипников крепятся к корпусу 1 болтами 13 c потайными головками и c нормальной длиной свинчивания.

Между крышкой 9 и подшипником 12 предусмотрен тепловой зазор, величина которого обеспечивается расчетом рaзмepной цепи и изменением размера 6уртика крышки 9, который выполняeт роль компенсатора. Размерная цепь состоит из следующих звеньев:

А1 и А5 – ширина подшипников 12;

А2 – ширина рacпорной втулки;

Аз – высота ступицы зубчатого колеса 7;

А4 – размер по длине вала 11;

А6 и А10 − высота 6уртиков кpышек 14 и 9;

А7 и А9 – ширина проклaдок 15 и 8;

А8 – размер между внешними стенками корпуса 1.

Исходные данные к рисунку 8

| № вар. | Гладкие цилиндрические соединения | Подшипники качения | Шпоночное соединение | ||||||||||||||||||||||

|

| D1 | D2 | D3 | Nmax | Nmin | Отв. ITD3

тех тех

| № поз. | Условное обозначение подшипника | Радиальная нагрузка, кН | d | b | ||||||||||||||

|

| мм | мкм |

|

| мм | ||||||||||||||||||||

| 1 | 30 | 80 | 112 | 100 | 40 | 4,8 | 12 | 180506 | 18 | 30 | 8 | ||||||||||||||

| 2 | 55 | 110 | 140 | 120 | 30 | 5,0 | 18 | 6-80210 | 22 | 55 | 16 | ||||||||||||||

| 3 | 40 | 120 | 180 | 150 | 70 | 4,0 | 12 | 160508 | 20 | 40 | 12 | ||||||||||||||

| 4 | 35 | 100 | 150 | 120 | 30 | 4,5 | 5 | 80307 | 15 | 35 | 10 | ||||||||||||||

| 5 | 25 | 140 | 162 | 150 | 40 | 3,8 | 12 | 6-305 | 12 | 25 | 8 | ||||||||||||||

| 6 | 50 | 115 | 130 | 130 | 50 | 5,5 | 12 | 6-210 | 25 | 50 | 14 | ||||||||||||||

| 7 | 80 | 110 | 140 | 120 | 30 | 5,0 | 5 | 6-60210 | 27 | 80 | 22 | ||||||||||||||

| 8 | 50 | 140 | 190 | 150 | 70 | 3,8 | 12 | 6-160510 | 30 | 50 | 14 | ||||||||||||||

| 9 | 75 | 150 | 200 | 150 | 50 | 4,5 | 18 | 180612 | 28 | 75 | 20 | ||||||||||||||

| 10 | 60 | 130 | 170 | 120 | 70 | 4,0 | 12 | 5-212 | 25 | 60 | 18 | ||||||||||||||

|

| |||||||||||||||||||||||||

| № вар. | Шлицевое соединение | Резьбовое соединение | Зубчатая передача | ||||||||||||||||||||||

| Z | d | D | № поз. | Обозн. резьбы | d2 изм | ∆Рn | ∆α/2пр | ∆α/2лев | № поз. | а | m | Z | V м/с | ||||||||||||

|

| мм |

|

| мм | мкм | мин |

| мм | |||||||||||||||||

| 1 | 6 | 28 | 34 | 13 | М6 | 5,27 | 8 | +5 | -5 | 11 | 100 | 2 | 25 | 6 | |||||||||||

| 2 | 8 | 52 | 60 | 13 | М8 | 7,06 | 10 | +10 | -8 | 2 | 130 | 2,5 | 80 | 5 | |||||||||||

| 3 | 6 | 32 | 36 | 13 | М8х1 | 7,24 | 8 | -8 | +12 | 7 | 120 | 1,5 | 60 | 8 | |||||||||||

| 4 | 8 | 56 | 62 | 4 | М42х2 | 40,6 | 15 | -4 | +6 | 2 | 150 | 3 | 76 | 10 | |||||||||||

| 5 | 10 | 72 | 82 | 4 | М36х1,5 | 34,9 | 10 | 0 | +2 | 11 | 130 | 2,5 | 24 | 6 | |||||||||||

| 6 | 10 | 46 | 56 | 13 | М10 | 8,9 | 12 | +4 | -1 | 7 | 110 | 2 | 72 | 10 | |||||||||||

| 7 | 8 | 42 | 48 | 13 | М8 | 7,07 | 15 | 0 | +10 | 2 | 125 | 2,5 | 75 | 6 | |||||||||||

| 8 | 8 | 46 | 50 | 13 | М12 | 10,75 | 14 | -10 | +5 | 11 | 126 | 3 | 28 | 8 | |||||||||||

| 9 | 8 | 56 | 65 | 4 | М52х2 | 50,6 | 15 | -5 | +8 | 2 | 180 | 3,5 | 72 | 5 | |||||||||||

| 10 | 8 | 32 | 38 | 13 | М12х1,5 | 10,9 | 16 | -12 | +10 | 7 | 150 | 3 | 66 | 6 | |||||||||||

|

| |||||||||||||||||||||||||

| № вар. | Размерная цепь, размеры в мм | ||||||||||||||||||||||||

|

| A∆max | A∆min | А1=А5 | А2 | А3 | А4 | А6=А10 | А7=А9 | А8 | ||||||||||||||||

| 1 | 3,5 | 0,5 | 20-0,12 | 12 | 40 | 35 | 8 | 2 | 140 | ||||||||||||||||

| 2 | 3,5 | 0,5 | 23-0,12 | 10 | 60 | 50 | 10 | 2,5 | 180 | ||||||||||||||||

| 3 | 2,8 | 0,8 | 23-0,12 | 14 | 55 | 38 | 10 | 2 | 170 | ||||||||||||||||

| 4 | 2,5 | 0,5 | 20-0,12 | 12 | 32 | 28 | 6 | 1,5 | 122 | ||||||||||||||||

| 5 | 2,5 | 0,5 | 17-0,12 | 10 | 55 | 42 | 6 | 1 | 152 | ||||||||||||||||

| 6 | 3,0 | 0,0 | 20-0,12 | 15 | 36 | 25 | 8 | 1,5 | 130 | ||||||||||||||||

| 7 | 3,5 | 0,5 | 25-0,12 | 12 | 56 | 40 | 10 | 2 | 175 | ||||||||||||||||

| 8 | 2,8 | 0,8 | 23-0,12 | 10 | 62 | 50 | 10 | 2 | 185 | ||||||||||||||||

| 9 | 3,5 | 0,5 | 17-0,12 | 12 | 60 | 52 | 8 | 2,5 | 170 | ||||||||||||||||

| 10 | 2,5 | 0,5 | 22-0,12 | 16 | 45 | 38 | 10 | 2 | 160 | ||||||||||||||||

| Рисунок 8 |

Описание рисунка 9

На рисунке представлен привод тележки транспортно-складской системы автоматизированного участка. Вал-шестерня 12 получает вращение от гидромотора, соединённого с ним муфтой (на рис. не показано).

Первая передача 3-x ступенчатого редуктора состоит из зубчатых колес 12-19, вторая передача 5-1, третья передача показана на рис.17. Зубчатые передачи среднескоростные, прямозубые и воспринимают значительные нагрузки. Температурный режим работы зубчатых передач до +50°С. зубчатые колеса стaльные закаленные, корпус привода тележки выполнен из силyмина и может нагреваться до +40°С.

Зубчатое колесо 19 точно сцентрировано на валу 15 по D1, передача вращения обеспечивается c помощью шпоночного соединения.

Шлицевое соединение на рисунке не показано, условно принять его как подвижное с закaленными шлицами в отверстии.

На валу 15 напрессован зубчатый венец 5 по диаметру D3, предельные значения величины натяга оговорены заданием.

Валы базируются на шарикоподшипниках, которые испытывают перегрузки до 150%о, имеют толчки и вибрации, режим работы нормaльный. Промежyточный корпус 7 точно центрируется по D2 в основном корпусе 9. Подшипники закрыты крышками (3;6;10;18) и крепятся к корпусу 9 болтами 17 с потайными головками, резьба нормальной длины свинчивания.

Резьбовые соединения по вариантам 1; 4; 7; 10 на рисунке не покaзаны и зaданы c короткой длиной свинчивания. Во всех резьбовых соединениях yкaзаны результаты измерения для наружной резьбы.

Между крышкой 18 и подшипником 16 предусмотрен тепловой зазор, величина которого обеспечивается расчетом рaзмерной цепи и компенсатором в виде распорной втулки 14. Рaзмернaя цепь состоит из следующих звеньев:

А1 и А5 – высота бypтиков крышек;

А2 и А4 – ширина прокладок;

А3 – размер между внешними стенками корпуса 9;

А6 и А11 – ширина подшипников;

А7 – размер ступицы зубчатого колеса 5;

А8 – ширина буртика вала 15;

А9 – ширина ступицы зубчатого колеса 19; А10 – ширина распорной втулки 14.

Исходные данные к рисунку 9

| № вар. | Гладкие цилиндрические соединения | Подшипники качения | Шпоночное соединение | ||||||||||||||||||||||

|

| D1 | D2 | D3 | Smax | Smin | Вал ITd1

тех тех

| № поз. | Условное обозначение подшипника | Радиальная нагрузка, кН | d | b | ||||||||||||||

|

| мм | мкм |

|

| мм | ||||||||||||||||||||

| 1 | 30 | 74 | 32 | 60 | 20 | 4 | 11 | 180506 | 20 | 30 | 8 | ||||||||||||||

| 2 | 40 | 60 | 45 | 58 | 18 | 5 | 8 | 6-208 | 15 | 40 | 12 | ||||||||||||||

| 3 | 35 | 96 | 40 | 50 | 10 | 5,5 | 16 | 307 | 12 | 35 | 10 | ||||||||||||||

| 4 | 50 | 108 | 55 | 60 | 10 | 3,5 | 11 | 180510 | 18 | 50 | 14 | ||||||||||||||

| 5 | 30 | 80 | 42 | 68 | 20 | 4 | 8 | 6-306 | 22 | 30 | 8 | ||||||||||||||

| 6 | 50 | 76 | 56 | 70 | 25 | 4,5 | 16 | 160510 | 24 | 50 | 14 | ||||||||||||||

| 7 | 40 | 104 | 48 | 50 | 10 | 4,5 | 11 | 160608 | 18 | 40 | 12 | ||||||||||||||

| 8 | 38 | 92 | 30 | 45 | 30 | 5,5 | 8 | 207 | 20 | 38 | 10 | ||||||||||||||

| 9 | 30 | 96 | 36 | 65 | 15 | 5 | 16 | 306 | 15 | 30 | 8 | ||||||||||||||

| 10 | 60 | 130 | 70 | 90 | 30 | 4 | 2 | 180512 | 25 | 60 | 18 | ||||||||||||||

|

| |||||||||||||||||||||||||

| № вар. | Шлицевое соединение | Резьбовое соединение | Зубчатая передача | ||||||||||||||||||||||

| Z | d | D | № поз. | Обозн. резьбы | d2 изм | ∆Рn | ∆α/2пр | ∆α/2лев | № поз. | а | m | Z | V м/с | ||||||||||||

|

| мм |

|

| мм | мкм | мин |

| мм | |||||||||||||||||

| 1 | 6 | 26 | 30 | - | М24х1,5 | 23,9 | 8 | +10 | -5 | 5 | 118 | 3,0 | 26 | 10 | |||||||||||

| 2 | 8 | 32 | 36 | 17 | М8 | 7,12 | 10 | 0 | +15 | 12 | 160 | 2,0 | 60 | 8 | |||||||||||

| 3 | 6 | 23 | 28 | 17 | М6 | 5,23 | 5 | +5 | -5 | 5 | 160 | 2,5 | 24 | 8 | |||||||||||

| 4 | 8 | 36 | 42 | - | М42х2 | 40,6 | 12 | -15 | +5 | 19 | 180 | 2,0 | 60 | 10 | |||||||||||

| 5 | 8 | 46 | 50 | 17 | М6 | 5,25 | 6 | +5 | 0 | 12 | 144 | 1,5 | 32 | 5 | |||||||||||

| 6 | 8 | 52 | 60 | 17 | М8 | 7,25 | 12 | +8 | -10 | 19 | 140 | 2,0 | 50 | 6 | |||||||||||

| 7 | 6 | 18 | 22 | - | М36х1,5 | 34,9 | 10 | +15 | -10 | 5 | 150 | 3,0 | 25 | 10 | |||||||||||

| 8 | 8 | 42 | 46 | 17 | М10 | 8,9 | 6 | 0 | +12 | 19 | 200 | 2,5 | 60 | 8 | |||||||||||

| 9 | 6 | 26 | 32 | 17 | М12 | 10,75 | 5 | -10 | 0 | 5 | 144 | 2,0 | 30 | 5 | |||||||||||

| 10 | 8 | 32 | 38 | - | М56х3 | 53,9 | 15 | +12 | -10 | 19 | 225 | 1,5 | 60 | 10 | |||||||||||

|

| |||||||||||||||||||||||||

| № вар. | Размерная цепь, размеры в мм | ||||||||||||||||||||||||

|

| A∆max | A∆min | А1=А5 | А2=А4 | А3 | А6=А11 | А7 | А8=А10 | А9 | ||||||||||||||||

| 1 | 2,8 | 0,8 | 5 | 1,5 | 150 | 20-0,12 | 44 | 6 | 46 | ||||||||||||||||

| 2 | 2,5 | 0,5 | 4 | 1,0 | 145 | 18-0,12 | 40 | 6 | 55 | ||||||||||||||||

| 3 | 2,8 | 0,8 | 5 | 1,5 | 155 | 21-0,12 | 40 | 5 | 60 | ||||||||||||||||

| 4 | 2,5 | 0,5 | 6 | 1,5 | 162 | 23-0,12 | 40 | 8 | 50 | ||||||||||||||||

| 5 | 2,0 | 0,5 | 4 | 2,0 | 138 | 20-0,12 | 36 | 8,5 | 40 | ||||||||||||||||

| 6 | 2,5 | 0,5 | 5 | 1,5 | 160 | 23-0,12 | 40 | 8 | 50 | ||||||||||||||||

| 7 | 2,5 | 0,5 | 6 | 2,0 | 200 | 33-0,12 | 55 | 10 | 50 | ||||||||||||||||

| 8 | 2,75 | 0,75 | 4 | 1,5 | 160 | 17-0,12 | 50 | 6 | 56 | ||||||||||||||||

| 9 | 2,6 | 0,6 | 6 | 1,5 | 164 | 19-0.12 | 40 | 10 | 56 | ||||||||||||||||

| 10 | 2,7 | 0,7 | 5 | 1,5 | 184 | 28-0,12 | 50 | 6 | 60 | ||||||||||||||||

| Рисунок 9 |

Описание рисунка 10

На рисунке представлен двухступенчатый редуктор ходовой части тележки транспортного робота. От электродвигателя постоянного тока через входной вал-шестерню 9, зубчатое колесо 7 и шестерню 6 вращающий момент передается на выходной вал 3 редуктора.

По диаметру D1 с хорошим центрированием на вал 3 установлено зубчатое колесо 4, которое дополнительно крепится шпонкой 5.

Зубчатые передачи силовые, косозубые и работают при средних скоростях. Зубчатые передачи (стальные) работают при нагреве до +40°С, а корпус из чугуна может нагреваться до +30°С.

По диаметру D3 на вал 3 установлен стакан 12 с зазором, который указан в задании. Крышка 15 подшипника 14 установлена в отверстие корпуса 13 по диаметру D2 с небольшим зазором и крепится винтами 10 с нормальной длиной свинчивания. При назначении посадки по D2 учесть, что в это же отверстие монтируется подшипник.

Режим работы подшипников 14 и 2 тяжелый, перегрузки могут достигать 300%, толчки и вибрации могут быть значительными.

Отверстие для подачи смазки в редуктор закрыто резьбовой пробкой 8 с мелким шагом и короткой длиной резьбы, среднего класса точности.

Во всех резьбовых соединениях указаны результаты измерения для наружной резьбы.

Шлицевое соединение на чертеже не показано. Считать характер работы шлицевого соединения подвижным, а шлицы закаленными.

Тепловой зазор А∆ между крышкой 15 и подшипником 14 обеспечивается расчетом размерной цепи, в которую включены следующие звенья:

А1 и А5 – ширина колец подшипников 14 и 2;

А2 – высота стакана 12;

А3 – ширина зубчатого колеса 4;

А4 – толщина буртика вала 3;

А6 – глубина расточки в корпусе 1;

А7 – размер корпуса 13;

А8 – толщина прокладки 16;

А9 – высота буртика крышки.

Исходные данные к рисунку 10

| № вар. | Гладкие цилиндрические соединения | Подшипники качения | Шпоночное соединение | |||||||||||||||||||||||

|

| D1 | D2 | D3 | Smax | Smin | Отв. ITD3

тех тех

| № поз. | Условное обозначение подшипника | Радиальная нагрузка, кН | d | b | |||||||||||||||

|

| мм | мкм |

|

|

| мм | ||||||||||||||||||||

| 1 | 45 | 62 | 35 | 130 | 50 | 4,8 | 14 | 180506 | 18 | 45 | 14 | |||||||||||||||

| 2 | 56 | 110 | 40 | 150 | 25 | 5,0 | 2 | 6-80210 | 22 | 56 | 16 | |||||||||||||||

| 3 | 60 | 80 | 50 | 150 | 50 | 4,0 | 14 | 160508 | 20 | 60 | 18 | |||||||||||||||

| 4 | 50 | 80 | 42 | 120 | 30 | 4,5 | 14 | 80307 | 15 | 50 | 14 | |||||||||||||||

| 5 | 48 | 120 | 45 | 130 | 50 | 3,8 | 11 | 6-305 | 12 | 48 | 14 | |||||||||||||||

| 6 | 62 | 90 | 56 | 150 | 60 | 3,5 | 14 | 6-210 | 25 | 62 | 18 | |||||||||||||||

| 7 | 80 | 130 | 64 | 190 | 100 | 5,0 | 11 | 6-60210 | 27 | 80 | 22 | |||||||||||||||

| 8 | 42 | 72 | 36 | 150 | 50 | 3,8 | 2 | 6-160510 | 30 | 42 | 10 | |||||||||||||||

| 9 | 75 | 120 | 60 | 150 | 60 | 4,5 | 14 | 180611 | 28 | 75 | 20 | |||||||||||||||

| 10 | 60 | 100 | 55 | 150 | 30 | 4,0 | 11 | 5-212 | 25 | 60 | 18 | |||||||||||||||

|

| ||||||||||||||||||||||||||

| № вар. | Шлицевое соединение | Резьбовое соединение | Зубчатая передача | |||||||||||||||||||||||

| Z | d | D | № поз. | Обозн. резьбы | d2 изм | ∆Рn | ∆α/2пр | ∆α/2лев | № поз. | а | m | Z | V м/с | |||||||||||||

|

| мм |

|

| мм | мкм | мин |

| мм | ||||||||||||||||||

| 1 | 6 | 23 | 26 | 10 | М6 | 5,22 | 8 | +5 | -5 | 6 | 200 | 5 | 25 | 6 | ||||||||||||

| 2 | 6 | 16 | 20 | 8 | М20х1 | 19,25 | 10 | +10 | -8 | 4 | 280 | 4 | 70 | 5 | ||||||||||||

| 3 | 8 | 32 | 36 | 8 | М22х1,5 | 21,9 | 8 | -8 | +12 | 9 | 120 | 3 | 20 | 8 | ||||||||||||

| 4 | 8 | 56 | 62 | 8 | М24х2 | 22,55 | 15 | -4 | +6 | 4 | 138 | 3 | 52 | 10 | ||||||||||||

| 5 | 10 | 72 | 82 | 8 | М36х1,5 | 34,9 | 10 | 0 | +2 | 9 | 144 | 4 | 24 | 4 | ||||||||||||

| 6 | 10 | 46 | 56 | 10 | М10 | 8,9 | 12 | +4 | -1 | 4 | 310 | 5 | 62 | 10 | ||||||||||||

| 7 | 8 | 42 | 48 | 10 | М14 | 12,56 | 15 | 0 | +10 | 7 | 220 | 4 | 55 | 6 | ||||||||||||

| 8 | 16 | 62 | 72 | 10 | М12 | 10,7 | 14 | -10 | +5 | 6 | 126 | 3 | 28 | 8 | ||||||||||||

| 9 | 8 | 56 | 65 | 8 | М32х1,5 | 30,95 | 15 | -5 | +8 | 7 | 260 | 4 | 65 | 5 | ||||||||||||

| 10 | 6 | 28 | 32 | 10 | М8 | 7,08 | 16 | -12 | +10 | 4 | 168 | 3 | 56 | 6 | ||||||||||||

|

| ||||||||||||||||||||||||||

| № вар. | Размерная цепь, размеры в мм | |||||||||||||||||||||||||

|

| A∆max | A∆min | А1 | А2 | А3 | А4 | А5 | А6 | А7 | А8 | А9 | |||||||||||||||

| 1 | 3,5 | 0,5 | 20-0,12 | 45 | 50 | 8 | 28-0,15 | 120 | 36 | 4 | 8 | |||||||||||||||

| 2 | 3,5 | 0,5 | 21-0,12 | 62 | 50 | 10 | 20-0,15 | 140 | 30 | 4 | 10 | |||||||||||||||

| 3 | 2,8 | 0,8 | 23-0,12 | 40 | 60 | 10 | 31-0,15 | 134 | 36 | 3 | 8 | |||||||||||||||

| 4 | 2,5 | 0,5 | 21-0,12 | 42 | 30 | 8 | 28-0,15 | 130 | 36 | 2 | 10 | |||||||||||||||

| 5 | 2,5 | 0,5 | 23-0,12 | 70 | 60 | 8 | 27-0,15 | 150 | 45 | 2 | 8 | |||||||||||||||

| 6 | 3,0 | 0,5 | 20-0,12 | 54 | 60 | 8 | 31-0,15 | 130 | 38 | 2 | 6 | |||||||||||||||

| 7 | 3,5 | 0,5 | 31-0,15 | 63 | 50 | 10 | 37-0,15 | 145 | 42 | 3 | 8 | |||||||||||||||

| 8 | 2,8 | 0,8 | 20-0,12 | 55 | 50 | 10 | 23-0,15 | 136 | 30 | 3 | 10 | |||||||||||||||

| 9 | 3,5 | 0,5 | 43-0,12 | 56 | 60 | 15 | 37-0,15 | 158 | 50 | 4 | 10 | |||||||||||||||

| 10 | 2,5 | 0,5 | 23-0,12 | 50 | 30 | 10 | 28-0,15 | 115 | 32 | 3 | 8 | |||||||||||||||

| Рисунок 10 |

Описание рисунка 11

На рисунке показан механизм привода транспортной тележки, который включает в себя корпус 1, гидромотор 6 и зубчатый одноступенчатый редуктор, состоящий из колес 4 и 9. Зубчатая передача среднескоростная, колеса прямозубые и воспринимают значительные нагрузки. Температурный режим работы зубчатой передачи до +50°С. Зубчатые колеса стальные закаленные, корпус привода тележки выполнен из силумина и может нагреваться до +40°С.в

Зубчатое колесо 9 зацепляется с зубчатым сектором 10, который установлен в подшипниках скольжения на оси 12 с зазором. Значения зазора указаны в задании по диаметру D3. Зубчатое колесо 9 точно сцентрировано относительно вала 8 по диаметру D1, для передачи крутящего момента используется шпоночное соединение.

Выходной вал 8 редуктора соединяется с исполнительным устройством с помощью втулки по диаметру D2 с небольшим натягом, неподвижность обеспечивается коническими штифтами.

Ступица зубчатого колеса 4 надета на шлицы вала гидромотора, шлицы в отверстии не закаливаются.

Подшипники качения 2 и 3 испытывают умеренные толки и вибрации, допустимая перегрузка до 150%, режим работы нормальный.

Болты 5 имеют удлиненную резьбу, а болты 11 с нормальной длиной резьбы. Во всех резьбовых соединениях указаны результаты измерения для наружной резьбы.

Смещение торцов зубчатых колес 4 и 9 оговорено заданием и обеспечивается расчетом размерной цепи. Размерная цепь включает следующие звенья:

А1 – ширина зубчатого венца колеса 4;

А2 – длина буртика ступицы колеса 4;

А3 и А7 – ширина колец подшипников 3 и 2 соответственно;

А4 и А6 – расстояние от торца корпуса до канавки под упорное кольцо;

А5 – ширина корпуса 1;

А8 – размер от торца вала 8 до края канавки под упорное кольцо для зубчатого колеса 9.

Исходные данные к рисунку 11

| № вар. | Гладкие цилиндрические соединения | Подшипники качения | Шпоночное соединение | ||||||||||||||||||||||

|

| D1 | D2 | D3 | Smax | Smin | Отв. ITD3

тех тех

| № поз. | Условное обозначение подшипника | Радиальная нагрузка, кН | d | b | ||||||||||||||

|

| мм | мкм |

|

| мм | ||||||||||||||||||||

| 1 | 40 | 36 | 25 | 62 | 20 | 4 | 3 | 180508 | 15 | 40 | 12 | ||||||||||||||

| 2 | 45 | 40 | 32 | 75 | 30 | 5 | 2 | 6-307 | 10 | 45 | 14 | ||||||||||||||

| 3 | 55 | 36 | 40 | 70 | 30 | 5,5 | 3 | 5-306 | 25 | 55 | 16 | ||||||||||||||

| 4 | 50 | 48 | 36 | 75 | 25 | 3,5 | 2 | 6-308 | 18 | 50 | 14 | ||||||||||||||

| 5 | 60 | 50 | 32 | 60 | 20 | 4 | 3 | 160607 | 25 | 40 | 12 | ||||||||||||||

| 6 | 66 | 50 | 56 | 55 | 25 | 4,5 | 2 | 6-310 | 18 | 50 | 14 | ||||||||||||||

| 7 | 63 | 54 | 68 | 50 | 18 | 4,5 | 3 | 180513 | 28 | 63 | 18 | ||||||||||||||

| 8 | 50 | 52 | 60 | 65 | 30 | 5,5 | 2 | 6-309 | 25 | 60 | 14 | ||||||||||||||

| 9 | 50 | 46 | 36 | 50 | 25 | 5 | 3 | 160608 | 20 | 50 | 8 | ||||||||||||||

| 10 | 45 | 40 | 56 | 70 | 30 | 4 | 2 | 6-311 | 15 | 45 | 14 | ||||||||||||||

|

| |||||||||||||||||||||||||

| № вар. | Шлицевое соединение | Резьбовое соединение | Зубчатая передача | ||||||||||||||||||||||

| Z | d | D | № поз. | Обозн. резьбы | d2 изм | ∆Рn | ∆α/2пр | ∆α/2лев | № поз. | а | m | Z | V м/с | ||||||||||||

|

| мм |

|

| мм | мкм | мин |

| мм | |||||||||||||||||

| 1 | 6 | 28 | 32 | 5 | М10 | 8,86 | 2 | +10 | -5 | 9 | 250 | 5 | 66 | 12 | |||||||||||

| 2 | 8 | 42 | 46 | 11 | М8х1 | 7,25 | 6 | 0 | +15 | 4 | 180 | 3 | 20 | 15 | |||||||||||

| 3 | 6 | 16 | 20 | 5 | М12 | 10,76 | 2 | +5 | -5 | 9 | 240 | 4 | 52 | 10 | |||||||||||

| 4 | 6 | 26 | 30 | 5 | М6 | 5,25 | 2 | -15 | +5 | 4 | 210 | 3 | 30 | 8 | |||||||||||

| 5 | 8 | 46 | 50 | 11 | М16х1 | 15,24 | 3 | +5 | 0 | 9 | 210 | 5 | 56 | 10 | |||||||||||

| 6 | 8 | 32 | 36 | 11 | М12х1 | 11,28 | 2 | +8 | -10 | 9 | 300 | 5 | 80 | 12 | |||||||||||

| 7 | 8 | 42 | 48 | 5 | М8 | 7,12 | 10 | +15 | -10 | 4 | 117 | 3 | 26 | 10 | |||||||||||

| 8 | 6 | 28 | 32 | 5 | М14 | 12,52 | 5 | 0 | +12 | 9 | 135 | 3 | 60 | 12 | |||||||||||

| 9 | 6 | 21 | 25 | 11 | М10х1 | 9,25 | 12 | -10 | 0 | 4 | 144 | 4 | 24 | 15 | |||||||||||

| 10 | 8 | 42 | 46 | 11 | М12х1,5 | 10,88 | 24 | +12 | -10 | 9 | 240 | 5 | 70 | 8 | |||||||||||

|

| |||||||||||||||||||||||||

| № вар. | Размерная цепь, размеры в мм | ||||||||||||||||||||||||

|

| A∆max | A∆min | А1 | А2 | А3=А7 | А4 | А5 | А6 | А8 | ||||||||||||||||

| 1 | 1,8 | -1,8 | 50 | 10 | 23-0,12 | 10 | 132 | 10 | 6 | ||||||||||||||||

| 2 | 1,5 | -1,5 | 30 | 9 | 21-0,12 | 12 | 110 | 8 | 6 | ||||||||||||||||

| 3 | 1,85 | -1,85 | 40 | 11 | 19-0,12 | 10 | 124 | 8 | 8 | ||||||||||||||||

| 4 | 1,75 | -1,75 | 30 | 10 | 23-0,12 | 12 | 115 | 9 | 8 | ||||||||||||||||

| 5 | 1,9 | -1,9 | 50 | 12 | 31-0,12 | 10 | 148 | 8 | 6 | ||||||||||||||||

| 6 | 2,0 | -2,0 | 50 | 10 | 27-0,12 | 10 | 140 | 8 | 8 | ||||||||||||||||

| 7 | 1,0 | -1,0 | 30 | 10 | 31-0,15 | 12 | 130 | 6 | 10 | ||||||||||||||||

| 8 | 1,75 | -1,75 | 30 | 10 | 25-0,12 | 10 | 120 | 8 | 12 | ||||||||||||||||

| 9 | 1,6 | -1,6 | 40 | 12 | 33-0,12 | 15 | 155 | 10 | 12 | ||||||||||||||||

| 10 | 1,7 | -1,7 | 50 | 10 | 29-0,15 | 12 | 146 | 8 | 8 | ||||||||||||||||

| Рисунок 11 |

Описание рисунка 12

На рисунке показан привод механизма подъема транспортного робота. Механизм включает в себя редуктор и электродвигатель постоянного тока 13. Передача вращения c вала электродвигателя на Вал 4 осуществляется через зубчатую передачу.

Зубчатое колесо 1 установлено на валу 4 по D3 c определенным натягом, предельные значения которого предусмотрены заданием. Осевое смещение колеса ограничено шайбой и винтом 16, который крепится к валу 4. Винт имеет удлиненную резьбу с крупным шагом.

Передача вращения c вала 4 на выходной вал 9 осуществляется через двухступенчатый редуктор: первая ступень – зубчатые колеса 4 и 6, вторая-5 и 11. Зубчатое колесо 11 установлено по D1 на вал 9 c призматической шпонкой, необходима точность центрирования.

Зубчатые передачи среднескоростные (стaльные) работают при температурном режиме c нагревом до +50 C, а корпус из чугуна может нагреваться до +35 C.

На выходном валу 9 на шлицах неподвижно установлена звездочка 7. Соединение реверсивное. Шлицы не закаливаются. Неподвижность звездочки обеспечивается болтом 8 c нормальной длиной свинчивания и мелким шагом. Во всех резьбовых соединениях yкaзаны результаты измерения для наружной резьбы.

Вaлы 4, 5, 9 установлены в неразъемном корпусе 2 на радиaльных шарикоподшипниках 3;12;15. Подшипники качения испытывают толчки и вибрации, имеют перегрузку до 300%о. Режим работы тяжелый.

Корпуса 10 и 2 неподвижно соединены по D2. B соединении обеспечить точность центрирования корпусов.

Смещение торцов А∆ зубчатого колеса 11 и вала-шестерни 5 оговорено заданием и обеспечивается расчетом размерной цепи. Размерная цепь состоит из следyющих звеньев:

А1 – бypтик вала 5;

А2 − ширина подшипника 15;

А3 – глубина расточки в корпусе 2 под подшипник 15;

А4 – глубина расточки в корпусе 2 под подшипник 12;

А5 – ширина подшипника 12;

А6 – распорная втулка 14.

Исходные данные к рисунку 12

| № вар. | Гладкие цилиндрические соединения | Подшипники качения | Шпоночное соединение | ||||||||||||||||||||||

|

| D1 | D2 | D3 | Nmax | Nmin | Отв. ITD3

тех тех

| № поз. | Условное обозначение подшипника | Радиальная нагрузка, кН | d | b | ||||||||||||||

|

| мм | мкм |

|

| мм | ||||||||||||||||||||

| 1 | 90 | 320 | 75 | 55 | 24 | 3,5 | 12 | 6-216 | 30 | 90 | 22 | ||||||||||||||

| 2 | 85 | 250 | 80 | 45 | 15 | 4,5 | 15 | 160504 | 14 | 85 | 22 | ||||||||||||||

| 3 | 65 | 320 | 55 | 55 | 25 | 3,5 | 3 | 60105 | 18 | 65 | 18 | ||||||||||||||

| 4 | 70 | 320 | 60 | 72 | 20 | 3,0 | 12 | 6-212 | 8 | 70 | 18 | ||||||||||||||

| 5 | 80 | 380 | 65 | 60 | 10 | 4,0 | 15 | 180505 | 16 | 80 | 20 | ||||||||||||||

| 6 | 75 | 400 | 70 | 55 | 25 | 5,0 | 3 | 60107 | 20 | 75 | 20 | ||||||||||||||

| 7 | 58 | 450 | 45 | 54 | 25 | 3,5 | 12 | 6-80210 | 7,5 | 58 | 16 | ||||||||||||||

| 8 | 62 | 420 | 50 | 50 | 12 | 3,0 | 15 | 180506 | 12 | 62 | 16 | ||||||||||||||

| 9 | 95 | 480 | 85 | 65 | 30 | 4,0 | 3 | 60306 | 40 | 95 | 25 | ||||||||||||||

| 10 | 57 | 320 | 90 | 50 | 15 | 4,5 | 12 | 6-210 | 25 | 57 | 25 | ||||||||||||||

|

| |||||||||||||||||||||||||

| № вар. | Шлицевое соединение | Резьбовое соединение | Зубчатая передача | ||||||||||||||||||||||

| Z | d | D | № поз. | Обозн. резьбы | d2 изм | ∆Рn | ∆α/2пр | ∆α/2лев | № поз. | а | m | Z | V м/с | ||||||||||||

|

| мм |

|

| мм | мкм | мин |

| мм | |||||||||||||||||

| 1 | 10 | 72 | 78 | 8 | М20х1,5 | 18,9 | 5 | +3 | -5 | 11 | 160 | 4 | 32 | 12 | |||||||||||

| 2 | 8 | 56 | 65 | 8 | М24х2 | 22,6 | 2 | +6 | -4 | 1 | 250 | 5 | 56 | 10 | |||||||||||

| 3 | 8 | 46 | 54 | 16 | М10 | 8,94 | 8 | -16 | 0 | 6 | 245 | 3,5 | 70 | 12 | |||||||||||

| 4 | 10 | 32 | 40 | 16 | М8 | 7,07 | 15 | 0 | +14 | 1 | 102 | 2 | 34 | 15 | |||||||||||

| 5 | 16 | 52 | 60 | 8 | М27х1,5 | 25,88 | 30 | -10 | +10 | 11 | 234 | 4,5 | 52 | 15 | |||||||||||

| 6 | 20 | 82 | 92 | 8 | М30х2 | 28,58 | 6 | +2 | +4 | 6 | 280 | 3,5 | 80 | 12 | |||||||||||

| 7 | 8 | 42 | 46 | 16 | М12 | 10,75 | 6 | +5 | -5 | 11 | 260 | 5 | 62 | 10 | |||||||||||

| 8 | 10 | 92 | 98 | 8 | М24х2 | 22,65 | 10 | 0 | -10 | 1 | 210 | 3,5 | 70 | 10 | |||||||||||

| 9 | 8 | 52 | 58 | 16 | М12х1 | 11,24 | 30 | -50 | -45 | 11 | 225 | 4,5 | 50 | 8 | |||||||||||

| 10 | 8 | 36 | 42 | 8 | М20х1,5 | 18,9 | 20 | +15 | -15 | 6 | 171 | 3 | 38 | 10 | |||||||||||

|

| |||||||||||||||||||||||||

| № вар. | Размерная цепь, размеры в мм | ||||||||||||||||||||||||

|

| A∆max | A∆min | А1 | А2 | А3 | А4 | А5 | А6 | |||||||||||||||||

| 1 | 1,2 | -1,2 | 10 | 20-0,12 | 25 | 30 | 26-0,15 | 9 | |||||||||||||||||

| 2 | 1,0 | -1,0 | 16 | 18-0,12 | 20 | 20 | 20-0,12 | 14 | |||||||||||||||||

| 3 | 1,5 | -1,5 | 12 | 20-0,12 | 30 | 30 | 24-0,15 | 8 | |||||||||||||||||

| 4 | 1,0 | -1,0 | 6 | 18-0,12 | 25 | 28 | 22-0,15 | 5 | |||||||||||||||||

| 5 | 1,2 | -1,2 | 12 | 18-0,12 | 30 | 30 | 21-0,15 | 9 | |||||||||||||||||

| 6 | 1,0 | -1,0 | 12 | 23-0,12 | 35 | 40 | 30-0,2 | 10 | |||||||||||||||||

| 7 | 1,6 | -1,6 | 9 | 18-0,12 | 35 | 36 | 20-0,12 | 8 | |||||||||||||||||

| 8 | 1,2 | -1,2 | 12 | 20-0,12 | 46 | 50 | 26-0,15 | 10 | |||||||||||||||||

| 9 | 1,0 | -1,0 | 12 | 20-0,12 | 32 | 35 | 23-0,15 | 12 | |||||||||||||||||

| 10 | 1,2 | -1,2 | 13 | 25-0,15 | 26 | 20 | 20-0,2 | 12 | |||||||||||||||||

| Рисунок 12 |