Работа №3. Выбор универсальных средств измерения

Для одной детали (вал или отверстие) из соединений назначенных в разделе «Соединения гладких валов и отверстий» требуется выбрать средство

|

измерения. По относительной точности изготовления ( ) определить

параметры разбраковки. Решить вопрос о значениях приемочных границ и показать их на схеме полей допусков.

Методические указания к заданию 3

Заполнить карту исходных данных.

| Наименование исходных данных | Значение исходных данных | |||

| Контролируемая поверхность (вал или отверстие) | ||||

| Исполнительный размер (D1, D2, D3 или d1, d2, d3) | ||||

| Допуск на контролируемый размер, мкм | ||||

Коэффициент технологической

точности | ||||

| Тип производства |

Согласно принятым исходным данным выбрать метод измерения (контактный или бесконтактный, абсолютный или относительный, прямой или косвенный); указать целесообразность использования универсальных средств измерения для однократных цеховых условий измерения (операционный контроль).

Допускаемая погрешность измерения δизм определяется по ГОСТ 8.051 или ГОСТ 8.549 (для размеров с неуказанными допусками) [7] в зависимости от заданного размера и установленного квалитета.

По установленной погрешности измерения в таблице [7] выбрать универсальное средство измерения для цеховых условий: Δ≤δ и указать условное обозначение средства измерения и описать принцип его действия. При выборе средств измерений необходимо обеспечить оптимальные требования к точности измерений. Увеличение погрешности в 2 раза приводит к увеличению потерь (увеличение риска потребителя, травматизм, загрязнения окружающей среды и др.) в 4 раза, а затраты на измерения уменьшаются лишь на 50%. Уменьшение погрешности приведет к повышению стоимости изделия.

Если используется относительный метод контроля, необходимо указать требования к эталонной детали или концевым мерам длины.

Определить параметры разбраковки (m, n, c) при заданной относительной точности изготовления и относительной погрешности метода измерения

|

Амет(σ) =

Использовать в формуле предельную погрешность выбранного средства измерения. Погрешность разбраковки (m, n, c) определяется по указанным выше литературным источникам [16], прил. 2 к ГОСТ 8.051.

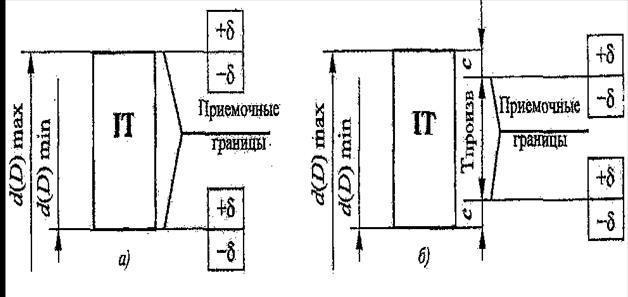

Рис.3. Приемочные границы: а - без производственного допуска;

б - с производственным допуском

Решить вопрос о значениях приемочных границ на основе технико-экономического анализа. Возможны два варианта.

При первом варианте (рис.3, а) приемочные границы совпадают с нормируемыми предельными значениями размера, то есть влияние погрешности измерения учитывается конструктором при выборе квалитета и вида посадки. Этот вариант является предпочтительным в отечественной и международной практике.

При втором варианте (рис.3, б) приемочные границы смещены внутрь поля допуска на величину с, что учитывает возможное влияние погрешности измерения, причем с ≤ 0,5δ.

Производственный допуск Тпр вводится в следующих случаях:

- выбраны более грубые средства измерения (Δ> δ изм)

- велика доля бракованных деталей в принятых годными (значение m% недопустимо). Производственный допуск определяется по величине ‒ с:

Тпр = IT-2с.

Если принят производственный допуск, то на чертеже размер обозначается буквой русского алфавита и в технических требованиях делается соответствующая запись.

Например, для стандартного размера 50к6:

Например, для стандартного размера 50к6:

“На размер Б вводится производственный допуск Б = 50 .”

Показать графически расположение приемочных границ (рис.3).

Допустимая погрешность измерения при арбитражной перепроверке забракованных деталей определяется по формуле δарб= 0,3δ. Выбрать конкретное средство измерений для арбитражной проверки забракованных деталей.