Работа №2. Точность типовых соединений сложного профиля

2.1. Точность метрической резьбы

Расшифровать условное обозначение резьбы, определить ряд предпочтительности резьбы. Назначить посадку на резьбовое соединение. Построить номинальный профиль и схемы расположения полей допусков болта. По значениям погрешностей размеров элементов профиля резьбы болта рассчитать приведенный средний диаметр, изобразить схему полей допусков среднего и приведенного диаметров и сделать заключение о годности резьбы.

Методические указания к заданию 2.1

Заполнить карту исходных данных.

| Наименование исходных данных | Значение исходных данных |

| Условное обозначение резьбы | |

| № позиции по чертежу | |

| Наименование деталей, входящих в соединение | |

| Длина свинчивания [ 4,т.2, табл. 4.28 ] |

Для заданной резьбы по ГОСТ 8724,[4, т.2, с.675], [7] определить ряд предпочтительности, по ГОСТ 9150 и ГОСТ 24705 найти размеры всех основных элементов профиля, а затем из ГОСТ 16093 выписать значения основного отклонения и допусков на диаметры с учетом указанной степени точности. Рассчитать предельные размеры диаметров болта и гайки. Результаты записать в табл.6.

Таблица 6

Предельные размеры диаметров болта и гайки ГОСТ 16093

| Номинальный размер, мм | Обозна-чение поля допуска | Величина допуска T, мкм | ES, мкм | Наиболь-ший предельный размер, мм | E1, мкм | Наименьший предельный размер, мм |

| d = | ||||||

| d2= | ||||||

| dl= | - | - | - | - | ||

| D = | - | - | - | - | ||

| D2= | ||||||

| D1= |

Вычертить в достаточно крупном масштабе профиль резьбы с полями допусков по ее диаметрам (ГОСТ 16093). Указать элементы профиля резьбы: d, d1, d2, Р, α и α/2 их числовые значения и значения ES и EI.

По заданным значениям погрешностей шага и угла наклона боковых

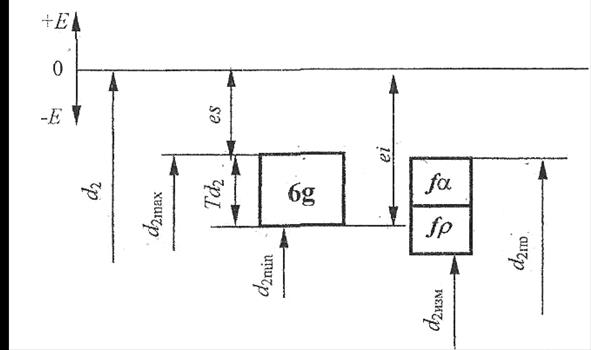

сторон профиля подсчитать приведенный средний диаметр болта. Числовые значения диаметральных компенсаций в сумме с измеренным средним диаметром представить на схеме (рис. 2).

Сделать заключение о годности резьбы по среднему диаметру.

Условия годности резьбы по среднему диаметру:

1. d2изм≥d2min , d2пр≤d2max – для болта,

2. D2изм≤D2max , D2пр≥D2min – для гайки, где d2изм (D2изм ) ‒ действительный (измеренный ) средний диаметр болта ( гайки).

Рис.2. Схема полей допусков среднего и приведенного диаметров болта

На рис.2 (пример) приведена схема полей допусков среднего и приведенного диаметров болта с учетом диаметральных компенсаций. Из схемы видно, что болт не годен, т.к. d2изм < d2min, т.е. не выполняется условие прочности резьбы болта.

2.2. Точность шпоночных и шлицевых

соединений

2.2.1. Для шпоночного соединения с призматической (или сегментной) шпонкой подобрать посадки шпонки в пазы вала и втулки, исходя из условий работы; вычертить эскизы поперечных сечений шпоночного соединения, вала, отверстия и самой шпонки; изобразить на схеме посадки шпонки по ширине в пазы вала и отверстия.

Методические указания к заданию 2.2.1

Заполнить карту исходных данных.

| Наименование исходных данных | Значение исходных данных |

| Диаметр цилиндрического соединения, мм | D(d)= |

| Ширина и высота шпонки, мм, (ГОСТ 23360) | b x h = |

| Шпонка: направляющая? Крепежная? | |

| Тип производства: массовое или серийное? Мелкосерийное или единичное? | |

| Тип шпоночного соединения: | |

| Количество шпонок в соединении: одна? несколько? |

Примечание: если шпоночное соединение на чертеже не показано, то недостающие исходные данные назначить самостоятельно.

По ГОСТ 23360, [4, т.2, с.774], [7] найти предельные отклонения на ширину шпонки b, высоту шпонки h, длину шпонки l, длину паза вала L. По чертежу определить тип производства и характер шпоночного соединения.

Согласно рекомендациям [4, т.2, с.775], [7] назначить посадки шпонки по ширине b в пазы вала и втулки.

Значения предельных отклонений принимать по ГОСТ 25347 на гладкие соединения. Предельные отклонения на глубину пазов втулки и вала назначить по ГОСТ 23360. Построить схемы расположения полей допусков, назначенных по ширине шпонки b. Вычертить эскиз поперечного сечения шпоночного соединения с указанием выбранных посадок.

Вычертить раздельно поперечные сечения трех элементов шпоночного соединения (шпонки, вала, втулки), указать исполнительные размеры, шероховатость и точность расположения пазов во втулке и на валу (допуски симметричности и параллельности) [7].

На рабочих чертежах деталей, на глубину пазов, должен проставляться один размер: для закрытых пазов вала t1 (предпочтительно), для открытых –

(d-t1); для втулки ‒ (d+t2).

Допуски по ширине деталей шпоночного соединения указать смешанным способом (условное обозначение и числовые отклонения).

2.2.2. Для шлицевого прямобочного соединения по заданным условиям работы (подвижное или неподвижное соединение) и наличию или отсутствию термообработки втулки выбрать способ центрирования и назначить

посадки по ГОСТ 1139. Построить схемы полей допусков по трем элементам (d, D, b) соединения. Вычертить эскизы поперечных сечений поверхностей шлицевого соединения в сборе, вала и втулки.

Методические указания к заданию 2.2.2

Заполнить карту исходных данных.

| Наименование исходных данных | Значение исходных данных |

| z x d x D | |

| Соединение работает: с реверсом? с вращением всегда в одну сторону? | |

| Соединение вдоль оси: подвижное? неподвижное? | |

| Шлицы в отверстии втулки: закалены? не закалены? |

Примечание: если шлицевое соединение на чертеже не показано, то недостающие исходные данные назначить самостоятельно.

Исходя из указанных в задании размеров z, d и D , по ГОСТ 1139 определить серию шлицевого соединения, а также размер b ‒ [4, т.2, табл. 4.58, с.782], [7].

Выбор вида центрирования шлицевых соединений указан в пособии [7]. Посадки по центрирующим элементам следует принять из предпочтительных сочетаний по ГОСТ 1139, поля допусков не центрирующих диаметров должны обеспечивать зазоры.

По ГОСТ 25347 найти отклонения для каждого из трех элементов шлицевых вала и втулки. Построить схемы полей допусков найденных посадок (см. рис.1).

В соответствии с требованиями ГОСТ 2.409 вычертить эскизы поперечных сечений шлицевого соединения в сборе, шлицевого вала и отверстия. На эскизе соединения указать его комплексное обозначение по ГОСТ 1139. На эскизах поперечных сечений вала и втулки указать номинальные размеры, обозначения полей допусков, предельные отклонения и шероховатость.

2.3. Точность цилиндрических прямозубых зубчатых передач

По заданным степени точности и виду сопряжения прямозубой (β =0), некорригированной (χ=0), цилиндрической зубчатой передачи назначить контрольные параметры для проверки ее годности. По стандарту определить их допустимые значения. В соответствии с требованиями ЕСКД выполнить чертеж зубчатого колеса (по заданному номеру детали на сборочном чертеже),

привести таблицу параметров и контрольный комплекс для колеса и корпуса передачи (см. табл. 4).

Методические указания к заданию 2.3

Заполнить карту исходных данных.

| Наименование исходных данных | Значение исходных данных |

| Сведения о зубчатой передаче и колесе | |

| Вид изделия (автомобиль…) | |

| № позиции по чертежу | |

| Условное обозначение степени точности (если известно по заданию) по ГОСТ 1643 | |

| Межосевое расстояние (МОР), мм | а = |

| Модуль, мм | m= |

| Исходный контур | ГОСТ 13755-81 |

| Коэффициент смещение исходного контура | χ=0* |

| Окружная скорость, м/с | V= |

*Принято для курсовой работы.

Согласно условному обозначению по ГОСТ 1643 определить степени точности по нормам точности и вид сопряжения по зубьям зубчатой передачи [7]. Если степень точности и вид сопряжения зубчатого колеса не заданы, то назначить по [4, т.2, табл.5.12, с.856], [7].

Рассчитать параметры зубчатого колеса:

диаметр делительной окружности d =m х z;

диаметр вершин зубьев da= d+ 2m;

ширина венца В ≈ 10 х m.

Выбрать контрольные показатели норм точности и вида сопряжения, исходя из целевого назначения механизма. При разных степенях точности норм кинематической точности и плавности работы допуск на колебание измерительного МОР за оборот зубчатого колеса подсчитать как

[Fi"]комб.=[Fi"-ƒi"]F + [ƒi "]ƒ, где индексы F(ƒ) обозначают степень по норме кинематической точности (плавности работы), по которой принимаются значения величин, участвующих в расчете [Fi"]комб.; Fi" и ƒi" ‒ допуски колебания МОР за оборот и на одном зубе соответственно.

Для контроля точности по норме контакта в качестве показателя на колесе желательно использовать допуск на погрешность направления зуба (Fβ), в корпусе ‒ допуски параллельности и перекоса осей (ƒx и ƒy).

В качестве показателя для контроля вида сопряжения предпочтительно использовать значение действительной величины длины общей нормали (Wr), а не среднее (Wm), обязательно указать ее предельные отклонения, а для корпуса передачи ‒ допуск на MOP (±ƒα )

В работе следует кратко описать прибор, назначенный для контроля или измерения каждого показателя.

Вычертить зубчатое колесо в соответствии с требованиями оформления рабочих чертежей по ГОСТ 2.403 и заполнить таблицу 7.

Таблица 7

| Модуль | m | |

| Число зубьев | z | |

| Исходный контур | __ --- | ГОСТ 13755 |

| Коэффициент смещения | χ | 0 |

| Степень точности по гост 1643 | -- | |

| Длина общей нормали | W | |

| Делительный диаметр | d | |

| Обозначение чертежа сопряженного колеса |

На чертеже обязательно указать точность базовых поверхностей (посадочного отверстия, диаметра вершин зубьев, допускаемого биения базового торца, биения окружности выступов).

Расчетные формулы биений приведены [4, т.2, табл.5.24, с. 875], [7]. Чертеж зубчатого колеса сопровождать таблицей его параметров в соответствии с ГОСТ 2. 403. Таблица помещается на поле чертежа в верхнем правом углу и состоит из трех частей. Части должны быть четко выделены толстыми линиями. Контрольные параметры указывают отдельно и помещают в записку (табл. 8).

Таблица 8

Контрольный комплекс на зубчатое колесо*

| Наименование контролируемого параметра | Обозначение допуска | Допускаемое значение, мкм | Применяемые средства измерения | |

| Колебание длины общей нормали | Fvw | |||

| Колебание измерительного межосевого расстояния

| за оборот | Fi" | ||

| на одном зубе | fi" | |||

| Суммарное пятно контакта, % | по высоте | - | ||

| по длине | - | |||

| Погрешность направления зуба | Fβ | |||

| На корпус передачи | ||||

| Отклонение от параллельности осей | ƒx | |||

| Перекос осей | ƒy | |||

| Предельные отклонения МОР | ±ƒα | |||

* Часть контрольных показателей на зубчатое колесо может быть назначена иная, по перечню равноправных в ГОСТ 1643.

Пример. Назначить контрольные параметры на зубчатое колесо для следующих исходных данных:

- окружная скорость V= 15 м/с;

- межосевое расстояние a=114 мм;

- модуль m=5;

- число зубьев z=18;

- исходный контур по ГОСТ 13755, χ=0;

- вид изделия – автомобиль.

Определим основные геометрические параметры зубчатого колеса:

d=m · z= 90 мм; da= d+ 2m = 100 мм; В=10m= 50 мм.

Так как вид изделия задан автомобиль, то зубчатую передачу выбираем скоростную, поэтому основное требование – плавность работы. Принимаем по таблицам в [7] степень точности по нормам плавности – 6-ю, по нормам контакта – 6-ю, по нормам кинематической точности – 6-ю.

Вид сопряжения определим по минимальному гарантированному боковому зазору:

jn min = 0,3 m = 0,150 мм.

Для заданного межосевого расстояния по табл. [7] находим вид сопряжения ‒ В, с видом допуска – b, который обеспечивает боковой зазор – jn min=140 мкм.

Обозначение степени точности зубчатой передачи: 6 – В.

Назначим контрольные комплексы на зубчатое колесо:

- кинематическая точность Fi" = 40 мкм и Fvw = 16 мкм;

- плавность работы передачи: fi" = 18 мкм;

- контакт зубьев: fβ = 12 мкм, fx =12 мкм, fy = 6,3 мкм.

Определим длину обще нормали по формуле:

W = m [1,476 (2zn – 1) + 0,014 z ], где zn = 0,111z + 0,5 – число охватываемых при измерении зубьев, которое необходимо округлять до ближайшего целого числа.

W = 5[1,476 · 4 + 0,252] = 30,780 мм.

Определим верхнее и нижнее отклонение для длины общей нормали.

Верхнее отклонение: Е wms I  = 100 мкм и Е wms II = 7 мкм

= 100 мкм и Е wms II = 7 мкм

Нижнее отклонение: Тwm + Е wms = 45 + 107 = 152 мкм,

где Fr = 28 мкм и Тwm= 45 мкм.

В общем виде размер средней длины общей нормали:

W = 30, 780‒0,152‒0,107 мм.