63 Механическая отбойка

Механическая отбойка - это отделение полезных ископаемых от массива при помощи различных инструментов. Отбойка производится машинами, небольшой объем – отбойными молотками.

Машинную механическую отбойку для руд стали применять в 1952 г. на марганцевых рудниках Никопольского бассейна и в 1964 г. на Солигорских калийных рудниках.

Удельный объем машинной отбойки достиг на калийных рудниках – 70%, на марганцевых – 50% и продолжает расти.

Классификация разновидностей механической отбойки:

- отбойка горными комбайнами и комплексами;

- отбойка врубовыми машинами;

- пиление;

- разрушение бурением (без взрывания).

Основная доля приходится на комбайны и комплексы:

Врубовые машины применяется редко и для вспомогательной цели. Пиление и разрушение бурением применяются в специфических условиях. Бурение в порядке экспериментах при выемке тонких жил.

64 Самообрушение руды.

Этот способ отбойки применяется в мощных рудных телах при условии, что не требуется поддержания поверхности земли. Ценность руды ограниченная в связи потерями руды. Руда д.б. слабой, иметь густую сеть трещин. Не должна слеживаться, не возгораться.

Запрещается применение систем с обрушением при наличии в налегающих породах плывунов, песков, суглинков, карстов.

Ограничивает применение и большая (700-1200 м ) глубина разработки, при которой обрушение висячего бока намного отстает от выемки, что угрожает горными ударами.

Этажное самообрушение применяют при мощности залежи не менее 20÷30 м.

65 Электро-физические методы отбойки

66 Механически и электрофизичпески способы дробления негаборитов

Среди механических способов вторичного дробления выделяют разрушение кусков горной массы ударом, гравитационное разрушение. Первый способ реализуется прежде всего в дробилках, которые устанавливаются стационарно или на самоходных дробильных агрегатах (наиболее перспективный тип дробилок — роторные). Для разрушения крупных одиночных породных блоков целесообразно применение молотов различных конструкций (пневматических, гидравлических и др.). Разрушение осуществляют также подачей сжатого воздуха в шпуры, пробуренные в негабарите. Производительность пневматических молотов по породам средний крепости 30-40 м3/ч, себестоимость процесса разрушения 0,07-0,1 руб/т. Применение гидравлических молотов позволяет повысить производительность процесса разрушения до 80-100 м3/ч. Гравитационный способ вторичного дробления осуществляется падающим грузом (экскаваторные и крановые бутобои) либо под действием собственного веса падающего негабаритного куска. Отличается низкой удельной энергоёмкостью процесса разрушения (до 0,4•106 Дж/м3); достаточно эффективен при породах средний крепости. Для разрушения негабаритов используют также гидроклины. Достоинства механических способов вторичного дробления — безопасность, низкая энергоёмкость, простота подвода энергии к объекту воздействия, возможность автоматизации процесса дробления.

Основой процесса разрушения пород при электрическом способе (контактном или бесконтактном) чаще всего служит тепловой, реже электрогидравлический эффект. Сущность последнего — разрядка батареи конденсаторов (напряжение до 100 кВ) на водный промежуток (рис. 4); порода разрушается под действием кавитации и ударных волн взрывного характера.

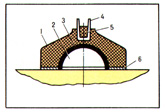

Электрический контактный способ, применяемый в карьерах, реализуется с помощью установок (типа 2УРН), основной узел которых — однофазный трансформатор мощностью 100 кВт (ток промышленной частоты). Негабаритный кусок, помещённый между двумя электродами (рис. 5), разрушается в результате теплового пробоя, нагрева и расширения токопроводящего канала в породах.

Электрический контактный способ, применяемый в карьерах, реализуется с помощью установок (типа 2УРН), основной узел которых — однофазный трансформатор мощностью 100 кВт (ток промышленной частоты). Негабаритный кусок, помещённый между двумя электродами (рис. 5), разрушается в результате теплового пробоя, нагрева и расширения токопроводящего канала в породах.

Метод отличается простотой, высокой безопасностью. Средняя энергоёмкость разрушения 20•106 Дж/м3. Производительность при разрушении кварцитов с помощью установок 2УРН (Новокриворожский ГОК) 14 м3/ч. Себестоимость (карьеры Кривбасса) 0,3-0,5 руб/м3. Для разрушения полупроводящих горных пород (железистые кварциты и др.) более эффективен высокочастотный контактный способ (теплового пробоя). Между электродами происходит высокочастотный пробой (рис. 6) и в горных породах возникают термоупругие напряжения, приводящие к разрушению негабарита.

Для разрушения горных пород-диэлектриков (гранит, базальты и др.) применяется способ неравномерного диэлектрического нагрева (высокочастотный контактный способ). Электрический бесконтактный способ, т. е. ослабление пород электромагнитным полем конденсатора или соленоида, ввиду низкой производительности широко не применяется.

67. Взрывное дробление негаборитов

Взрывные способы (наиболее распространены) основаны на методах шпуровых и наружных зарядов. При вторичном дроблении первым методом диаметр шпуров обычно 36-42 мм. Удельный расход взрывчатых веществ 0,1-0,3 кг/м3 (на рудных шахтах до 0,4-0,8 кг/м3). Повышению эффективности вторичного дробления этим методом способствует заполнение шпуров водой — гидровзрывание (рис. 1).

При этом величина заряда принимается из расчёта 10-50 г на 1 м3 объёма негабаритного куска. Энергия взрыва переходит вударную волну с небольшими потерями. Метательное действие взрыва выражено слабо. При использовании наружных зарядов удельный расход взрывчатых веществ возрастает, как правило, до 1,5-3 кг/м3 и может быть сокращён до 0,4-0,6 кг/м3применением кумулятивных зарядов (рис. 2).

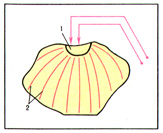

Использование в качестве забойки для наружного заряда полиэтиленовых пакетов с жидкостью (рис. 3) позволяет повысить кпд взрыва за счёт участия в процессе дробления отражённых ударных волн.

Использование в качестве забойки для наружного заряда полиэтиленовых пакетов с жидкостью (рис. 3) позволяет повысить кпд взрыва за счёт участия в процессе дробления отражённых ударных волн.

Производительность труда по разделке негабаритов в этом случае возрастает в 2 раза по сравнению с методом шпуровых зарядов. Дробление крупных кусков и ликвидация зависаний руды в выпускных выработках производятся фугасными зарядами обычно массой 2-10 кг. Применяют также стреляющие системы с дистанционным управлением, доставляющие заряды взрывчатых веществ к зависшей руде; в CCCP созданы гранатомёты ДРС-130, ДРС-160, ДРС-200.

Основные достоинства взрывных способов вторичного дробления — универсальность, разрушение кусков практически любого размера. Основные недостатки — относительно высокие удельные затраты энергии (до 15•106 Дж/м3), стоимость (до 0,8-1,2 руб/м3), особенно при дроблении кусков менее 0,8-1 м, специфические особенности взрывной технологии, нарушающие ритмичность производства.

68 организация вторичного дробления

ВТОРИЧНОЕ ДРОБЛЕНИЕ (а. seсоndary crushing; н. Blockbehandlung; ф. broyage seсоndaire, соncassage seсоndaire; и. trituration secundaria) — разрушение негабаритов в горной массе при открытой илиподземной разработке месторождений и строительстве. Производится; на карьерах — в экскаваторном забое или на перегрузочном пункте; на шахтах — непосредственно в очистном забое и в выработках горизонтов грохочения, скреперования или погрузки. При подземной разработке вторичное дробление разделяется обычно на две стадии: дробление крупных кусков и ликвидация зависаний руды в выпускных восстающих (дучках); разрушение негабаритов, прошедших через выпускные восстающие. При этом затраты на вторичное дробление доходят до 20-30% (отбойка шпурами) и до 50-100% (скважинами).

По виду энергии, подводимой к объекту разрушения, выделяют способы вторичного дробления; взрывные, механические, электрические, термические, гидравлические, акустические, оптические, радиационные, химические, комбинированные.

69 способы доставки руды

ДОСТАВКА полезных ископаемых (* а. moving in delivery; н. Transport, Forderung im Abbau; ф. transport, desserte, deblocage; и. transporte, acarreo, arrastre) — перемещение полезного ископаемого в пределах выемочного участка шахты от места его отбойкидо пункта погрузки в основные средства подземного транспорта. В зависимости от характера залегания месторождения и особенностей систем разработки различают способы доставки: под действием собственной массы (самотёчную), механизированную, взрывную (см. Гидравлический транспорт), комбинированную (сочетание различных способов доставки).

Доставку под действием собственной массы производится непосредственно по очистному пространству (при угле падения залежей не менее 50-55° и их мощности 10-15 м), по желобам, рештакам, настилам, трубам и т.п. (угол наклона до 30-45°), а также по специальным выработкам — рудоспускам, гезенкам и т.д. Механизированную доставку полезных ископаемых выполняют с помощью скреперных установок, самоходного оборудования, питателей и конвейеров различных типов. На рудных шахтах широкое распространение получила скреперная доставка. (углы наклона выработок от 0° до 30-35°). Обычно дальность этого вида доставки 20-60 м, иногда 80-100 м; производительность до 400 т в смену. Доставка руды с помощью самоходного оборудования выполняют на 400-500 м. Иногда, главным образом на калийных рудниках, применяют самоходные вагонывместимостью кузова 2,5-10 м3 со скребковым или (реже) пластинчатым донным конвейером. Такие транспортные сосуды чаще всего работают в комплексе с погрузочными машинами с нагребающими лапами. Производительность комплекса до 300-500 т в смену (при дальности доставки 100-200 м и использовании двух вагонов). При доставке на 300-1000 м применяют автосамосвалы вместимостью опрокидного и телескопически сдвигающегося кузова от 10 до 18 м3. Используются погрузочно-доставочные машины — ковшовые с дизельным или электрическим (кабельным или аккумуляторным) приводом (вместимостью ковша от 0,3 до 12,5 м3) и бункерные, обычно с пневматическим приводом (вместимостью ковша 0,3-0,5 м3, бункера 0,8-3 м3). Машины второго типа применяют только в горизонтальных выработках при доставке руды до 100 м. Бульдозерами перемещают руду на расстояния до 20-30 м.

Большие возможности для повышения поточности и производительности доставки создаёт использование питателей и конвейеров. Первые применяют при дальности доставки до 10 м (обычно для перепуска отбитой руды в рудоспуск, конвейер, транспортный сосуд), вторые — до 80-120 м. Производительность питателей и конвейеров достигает 1000-1200 т в смену.

Для механизации доставки угля (сланца) по лаве на пологих и наклонных пластах используют скребковые конвейеры. В комплексно-механизированных очистных забоях и в лавах с бесстоечным призабойным пространством шириной, достаточной для размещения конвейера и выемочной машины, применяют изгибающиеся конвейеры, передвигаемые без разработки вслед завыемкой угля. Примыкание конвейерной линии к погрузочному пункту очистного забоя может быть осуществлено с помощью телескопического ленточного конвейера, скребкового конвейера, укорачиваемого или удлиняемого по мере подвигания лавы, а также специальными надвижными или консольными перегружателями, перемещающимися над конвейером основными транспортными линиями.

Для доставки угля по выемочным выработкам (участковый транспорт) используют ленточные и пластинчатые конвейеры. При достаточно большом расстоянии, а также при непрямолинейном маршруте доставки в выработке устанавливают 2 и более связанных в одну технологическую линию конвейера. Управление такими линиями большой протяжённости автоматизировано.

В отдельных случаях применяют специальные бункеры-поезда. Современные средства доставки угля обеспечивают высокопроизводительную работу очистных забоев с нагрузкой до 6-8 тысяч т в сутки.

70) Инструкция по охране труда при погрузочно-разгрузочных работах

1. Общие требования охраны труда

1.1 К выполнению погрузочно-разгрузочных работ и складированию грузов допускаются работники не имеющие противопоказаний по выполняемым работам по возрасту и полу, прошедшие медицинское освидетельствование, вводный инструктаж, первичный инструктаж, обучение и стажировку на рабочем месте, проверку знаний требований охраны труда и соответствующую квалификацию согласно тарифно-квалификационного справочника.

1.2 Погрузочно-разгрузочные работы должны выполняться, как правило, механизированным способом при помощи подъемно-транспортного оборудования.

1.3 Погрузочно-разгрузочные работы должны осуществляться под руководством инженерно-технического работника, ответственного за безопасное проведение работ, который определяет безопасные способы погрузки, разгрузки и транспортирования грузов и несёт ответственность за соблюдение правил безопасности при выполнении работ.

1.4 При использовании в работе грузоподъемных механизмов назначается приказом лицо, ответственное за безопасное производство работ грузоподъемными механизмами.

1.5 Работник обязан:

1.5.1 Выполнять только ту работу, которая определена рабочей инструкцией.

1.5.2 Выполнять правила внутреннего трудового распорядка.

1.5.3 Правильно применять средства индивидуальной и коллективной защиты.

1.5.4 Соблюдать требования охраны труда.

1.5.5 Немедленно извещать своего непосредственного или вышестоящего руководителя о любой ситуации, угрожающей жизни и здоровью людей, о каждом несчастном случае, происшедшем на производстве, или об ухудшении состояния своего здоровья, в том числе о проявлении признаков острого профессионального заболевания (отравления).

1.5.6 Проходить обучение безопасным методам и приемам выполнения работ и оказанию первой помощи пострадавшим на производстве, инструктаж по охране труда, проверку знаний требований охраны труда.

1.5.7 Проходить обязательные периодические (в течение трудовой деятельности) медицинские осмотры (обследования), а также проходить внеочередные медицинские осмотры (обследования) по направлению работодателя в случаях, предусмотренных Трудовым кодексом и иными федеральными законами.

1.5.8 Уметь оказывать первую помощь пострадавшим от электрического тока и при других несчастных случаях.

1.5.9 Уметь применять первичные средства пожаротушения.

1.6 При погрузочно-разгрузочных работах и при складировании грузов возможны воздействия следующих опасных и вредных производственных факторов:

-острые кромки, углы, торчащие штыри;

-движущиеся машины и механизмы;

-повышенная запыленность и загазованность воздуха рабочей зоны;

-обрушивающие складируемые грузы;

-получение травм от упавшего груза;

-недостаточная освещенность рабочей зоны;

-физические перегрузки.

1.7 При погрузочно-разгрузочных работах и при складировании грузов работник должен быть обеспечен спецодеждой, спецобувью и другими средствами индивидуальной защиты в соответствии с Типовыми отраслевыми нормами бесплатной выдачи специальной одежды, специальной обуви и других средств индивидуальной защиты и Коллективным договором.

1.8 В случаях травмирования или недомогания необходимо прекратить работу, известить об этом руководителя работ и обратиться в медицинское учреждение.

1.9 За невыполнение данной инструкции виновные привлекаются к ответственности согласно законодательства Российской Федерации.