Требования к взрывной отбойке

1. Безопасность работ

2. Более точное соблюдение проектных контуров отрыва руды от массива (отрыв по контактам).

3. Высокая производительность труда и низкая стоимость отбойки

4. Достаточно хорошее дробление руды

5. Наименьшие П и R

Вместе с тем одни требования противоречат другим. Так высокая точность отбойки и тщательное дробление приводят к повышению затрат на отбойку. Поэтому следует искать в конкретных условиях компромиссное решение.

43. Классификация методов взрывной отбойки.

| I. Взрывная отбойка: а) Шпуровая б) Скважинная в) Минная | Взрывание зарядов ВВ, помещенных в образованные в массиве полости. Шпуры имеют глубину до 5 м., d≤50 мм Глубина скважин от 5 до 30-60 м и более, d≥50 мм Сосредоточенные заряды размещают в специально пройденных нарезных выработках. |

Классификация методов взрывной отбойки

Отбойка с помощью ВВ разделяется на:

1. Шпуровую

2. Скважинную

3. Камерными зарядами (минная отбойка)

4. Накладными зарядами

Метод отбойки определяется горно-геологическими условиями, применяемой системой разработки с учетом физико-механических свойств полезных ископаемых (буримость, взрываемость, крепость).

Для технико-экономической оценки взрывной отбойки используют следующие показатели:

- производительность труда бурильщика выражается количеством отбитой руды; т/смену или м3/ смену.

- удельный расход ВВ, кг/м3, кг/т отбиваемой руды (q)

- выход руды с 1 м шпура или скважины, м3/м (либо обратная величина м/м3) – удельный расход бурения.

- выход негабарита, в % по весу;

Факторы, влияющие на показатели отбойки руды.

Крепость руды:

Удельный расход ВВ и удельный расход бурения зависят от крепости руды в прямо пропорциональной зависимости. Это же относится и к трудоемкости бурения 1 м скважины, поэтому трудоемкость буровых работ на 1 т руды пропорциональна коэффициенту крепости руды в степени, близкой к 2.

Трещиноватость руды. При взрыве массив расчленятся по естественным трещинам. Вместе с тем, трещины ограничивают распространение энергии взрыва, участок, заключенный между трещинами, часто остается не разрушенным. Благоприятна густая сеть трещин с расстоянием меньше кондиционного куска. В этом случае обеспечивается хорошее дробление руды. При редкой сети трещин необходим увеличенный объем БВР.

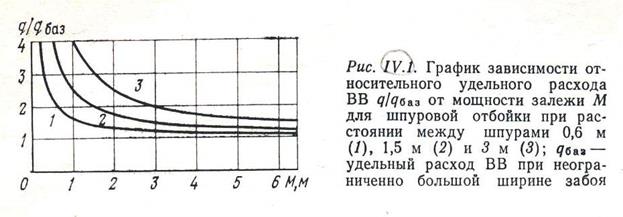

Мощность рудного тела: Влияние m на эффективность отбойки связано тем, что на крайние скважинные ряды приходится уменьшенный объем руды. Чем меньше ширина забоя, тем меньше число остальных скважин, работающих в нормальных условиях, а следовательно меньше средний выход руды с 1 пог.м скважины.

Для учета в расчетах влияния мощности рудного тела за базисные условия принимается неограниченно большая ширина забоя.

Удельный расход ВВ в базисных условиях равен:

где: n – число скважин по ширине забоя.

i – индекс примера, давшего удовлетворительные результаты.

Тогда для расчетного случая:

В свою очередь:

где: М – мощность рудного тела;

а – расстояние между скважинами

Отсюда (подставляем):

Согласно этому выражению при М=2а увеличение q составляет 50%, а при М = 7а увеличение q~14%.

Т.о. можно сделать вывод, что мощность рудного тела оказывает существенное влияние на q, если М < 7а.

Тогда при шпуровой отбойке (а =0,4÷0,8 м), М = 3÷5 м.

При скважинной отбойке (а=1,5÷3 м), М=10÷20 м.

При минной отбойке (а =5-7), М =30÷50 м.

Минимальная выемочная мощность достигается при шпуровой отбойке. В этом случае из практики:

В конечном итоге:

Для скважинной и минной отбойки минимальная мощность залежи определится из условия свободного размещения по мощности залежи хотя бы трех зарядов, т.е. М≥2а. Для скважин – 3-5 м, минной отбойки 10-15 м.

44. Влияние числа обнаженных

плоскостей на эффективность отбойки.

Число обнаженных плоскостей:

Число обнаженных плоскостей:

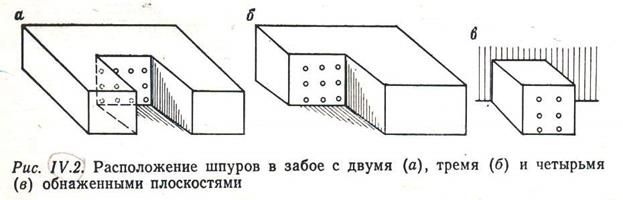

В отличие от проходческих работ при очистной выемке забой часто имеет 2, 3 иногда больше обнаженные плоскости. Они увеличивают объем руды, отбиваемой крайними зарядами, что снижает необходимое число шпуров и скважин и следовательно удельный расход ВВ.

В отличие от проходческих работ при очистной выемке забой часто имеет 2, 3 иногда больше обнаженные плоскости. Они увеличивают объем руды, отбиваемой крайними зарядами, что снижает необходимое число шпуров и скважин и следовательно удельный расход ВВ.

При квадратной форме забоя, получаются отношение:

где q- удельный расход ВВ; 2п, 3п, 4п – индексы, обозначающие число обнаженных плоскостей; b – ширина забоя; a – расстояние между шпурами или скважинами.

Чем шире забой, тем меньше влияет на эффективность отбойки число обнаженных плоскостей.

при

при

Удельный расход ВВ и S подготовительно-нарезных выработок.

Из сказанного ясно, что отбойка наименее эффективна в узких выработках с 1 обнаженной плоскостью.

Поэтому проходка нарезных выработок обходится дорого.

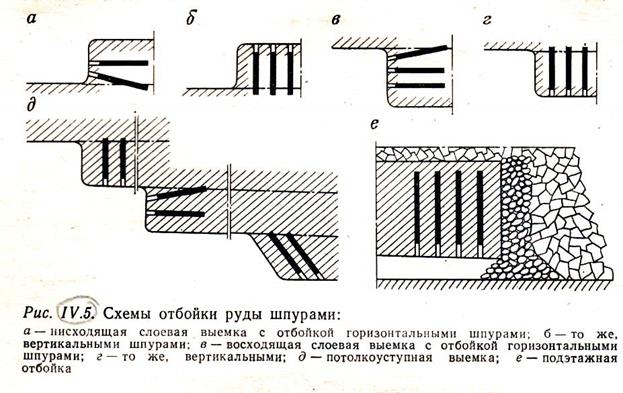

45. Схемы отбойки руды шпурами.

Удельный объем шпуровой отбойки составляет – 30%, по отношению ко всем способам отбойки и – 40-45% во взрывной отбойке.

Главной ее особенностью при очистной выемке по сравнению с проведением выработок является то, что забой обычно имеет как минимум 2 обнаженные плоскости. Одна на которой выбуриваются шпуры, другая – на которую производится отбойка.

Для исключения врубовых шпуров их бурят параллельно к одной из обнаженных плоскостей.

С увеличением глубины шпура увеличивается выход горной массы с 1 п.м. шпура, т.к. уменьшаются потери энергии на выброс пород и выброс в атмосферу газов взрыва. Однако из-за малой устойчивости боковых пород, малой мощности рудного тела слабой устойчивой руды приходится, уменьшать длину шпуров. При системах разработки с креплением глубина шпуров ограничивается max допустимым шагом установки крепи (1-2 м).

Диаметр шпуров обычно принимается от 30 до 50 мм, обычно 40-45 мм.

Диаметр шпуров < 40 мм – в основном в тонких залежах.

Диаметр шпуров > 45 мм – в мощной и средней мощности залежи, при большой площади забоя.

Механизация: Для бурения применяются ручные перфораторы ПП-63, ПР-ЗО на пневмоподдержках, телескопные перфораторы ПТ-29, ПТ-38, ПТ-29М, ПТ-36М и колонковые КС-50, Удар-1, Удар-2 с независимым вращением бура, мощные колонковые перфораторы ПК-60 и ПК-75.

Производительность перфораторов при коэффициенте крепости f =4-6; 10-14 и 16-20.

легкие соответственно: 60; 30 и 20 м/смену

тяжелые: 95; 50 и 35 м/смену.

Широко применяются самоходные буровые установки, оснащенные 1 или несколькими перфораторами типа ПК-60 и ПК-75. Один бурильщик дистанционно управляет несколькими перфораторами. Буровые установки оснащены 2-4 манипуляторами, колонковыми перфораторами, имеют пневмоколесный, реже гусеничный ход. Все шире применяются пневматические колеса и дизельный привод. Их производительность достигает 500 м/смену. Они имеют шасси с мощным дизельным двигателем 60-80 л.с. и стоят дорого, требуют высококвалифицированного обслуживания. На небольших рудниках выгодны самоходные буровые установки на малогабаритном шасси. В семидесятых годах появилась тенденция перехода с пневматической к гидравлической энергии бурения. Гидроперфораторы монтируют на манипуляторах самоходной установки и на ней же монтируют 2 электрических двигателя (Атлас-Копко), масляные насосы. Энергия удара их 30-50 кг/см2 и более против 15-25 кг/см2 у мощных пневматических. Они позволяют в 1,5 раза увеличить скорость бурения, обладают меньшим расходом энергии, высокой стойкостью инструмента, более благоприятные санитарно-гигиенические условия (малый шум, меньше пыли). Может вытеснить пневматическую энергию.

Расчет параметров шпуровой отбойки:

Шпуровая отбойка применяется при небольшой (до 5-8 м) мощности рудного тела, любом угле падения, а также при возможности присутствия людей в очистном пространстве, когда сохранение устойчивости массива, в первую очередь кровли, приобретает большое значение. Кроме того, шпуровая отбойка предпочтительнее при разработке руд средней устойчивости и неустойчивых, системами с искусственным поддержанием очистного пространства; при отбойке ценных руд, особенно в рудных телах со сложной морфологией; при необходимости обеспечить качественное дробление руды.

Отбойка руды шпурами может производиться сплошным или уступным забоем в восходящем, нисходящем или горизонтальном направлении.

Отбойка руды шпурами может производиться сплошным или уступным забоем в восходящем, нисходящем или горизонтальном направлении.

Основными параметрами отбойки являются линия наименьшего сопротивления (л.н.с.) и расстояние между шпурами. Глубина шпуров ограничивается техническими возможностями буровых машин или горно-техническими условиями разработки.

При отбойке с двумя обнаженными поверхностями л.н.с., м, определяют по формуле:

, м

, м

46. Основное оборудование для бурения шпуров.

Перфораторы пневматические:

-Ручные перфораторы

-Телескопные перфораторы

-Колонковые перфораторы

(Бурильные установки)

-Самоходные буровые установки

47. Заряжание и взрывание шпуров. Средства механизации.

При применении гранулированных ВВ возможна механизация заряжания.

Это - гранулит АС-8, гранулит АС-4, зерногранулит 79/21 и другие. Их достоинство – безопасность, хорошая сыпучесть, уменьшение переизмельчения руды, равномерное дробление.

Заряжание шпуров гранулированных ВВ производят с помощью эжекторных зарядчиков «Курама – 7М» и «Курама-8» и камерно-порционного типа «ЗП».