Руководитель курсового проектирования Губанова И.Л.

Государственный комитет Российской федерации по

строительному и жилищно-коммунальному комплексу.

Ижевский монтажный техникум.

Газоснабжение микрорайона с жилым домом

Пояснительная записка

______________________________2915-02-КП-Б-64-ГХ- ПЗ _______________________________

Разработал______________________________________________________( Закиров Г.А .)

Разработал_______________________________________________________( Ершов И.Л.)

Руководитель____________________________________________________(Губанова И.Л.)

Консультант____________________________________________________(Губанова И.Л.)

Нормоконтроль__________________________________________________(Губанова И.Л.)

Ижевск 2007

Федеральное государственное образовательное

учреждение среднего профессионального образования

«Ижевский Монтажный Техникум»

Специальность 270111-02 УТВЕРЖДЕНО

цикловой комиссией

«» 200г.

Председатель комиссии

З А Д А Н И Е

Для курсового проектирования по предмету “Эксплуатация газового хозяйства”

Учащимися 4 курса ГХ-42 группы.

Фамилия, И.О. Ершов Игорь Леонидович, Закиров Георгий Александрович

Тема задания и исходные данные Газоснабжение микрорайона города Тюмень и жилого дома. Микрорайон снабжается газом Медвежьего месторождения. В микрорайоне располагаются

При выполнении курсового проекта на указанную тему должны быть предоставлены:

- ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

1. Расчет параметров газового топлива.

2. Расчёт расходов газа микрорайоном и жилым домом.

3. Гидравлический расчёт наружных и внутренних сетей.

4. Подбор оборудования ГРП.

5. Спецификация оборудования заказчика и подрядчика.

- ГРАФИЧЕСКАЯ ЧАСТЬ ПРОЕКТА

Лист 1. Календарный график производства работ на строительство микрорайона.

Лист 2 . Стройгенплан на укладку газопровода через дорогу.

Лист 3. Стройгенплан жилого многоэтажного дома.

Лист 4. Календарный график производства работ на строительство жилого дома.

Дата выдачиСрок окончания

Руководитель курсового проектирования Губанова И.Л.

ОФОРМЛЕНИЕ КУРСОВОГО ПРОЕКТА

- Курсовой проект состоит из обязательной записки, написанной чернилами от руки на одной стороне листа с полями, и графической части: чертежей, схем, диаграмм.

- Объяснительная записка должна сдержат основные расчеты и краткие пояснения к ним, а также вопросы технологии и методик проектируемых работ.

Объем объяснительной записки не должен превышать 15-20 страниц. Пояснительная записка оформляется рукописным или печатным способом, шрифтом номер пять, черной пастой. Лист «содержание» оформляется со штампом по форме пять, все последующие страницы со штампом по форме шесть.

В объяснительной записке указывается литература, которой пользовался учащийся при выполнении курсового проекта.

3. Графическая часть проекта состоит из одного – двух листов бумаги А1 формата. Чертежи должны быть выполнены с соблюдением установленных стандартов черчения, как правило, карандашом. Допускается выполнение чертежей на ПК. Чертежи оформляются со штампом по форме три.

Содержание

Содержание

1. Исходные данные и характеристики объекта.

2. Проект производства работ, назначение, обоснования и состав.

2.1 Ведомость материалов и объемов работ.

2.2 Расчет объемов земляных работ.

2.3 Сводная ведомость объемов работ.

2.4 Калькуляция трудовых затрат и заработной платы.

2.5 Сводная ведомость трудовых затрат.

2.6 Расчет численного и квалифицированного состава бригады.

2.7 Подбор механизмов и машин.

2.8 Календарный график производства работ, движения рабочей силы.

2.9 Указание по производству работ.

2.10 Выбор метода производства работ.

2.11 Технология монтажа газопровода.

2.12 Сварочные работы.

2.13 Изоляционные работы.

2,14 Испытание газопровода.

2.15 Ведомость инструментов и приспособлений для бригады.

2.16 Сдача объекта в эксплуатацию..

2.18 Врезка газопровода в существующую сеть.

2.19 Осмотр и ремонт газового оборудования.

3 Раздел экологичности и безопасности работ.

3.1 Техника безопасности при земляных работах.

3.2 Техника безопасности при монтаже газопровода.

3.3 Техника безопасности при изоляционных работах.

3.4 Техника безопасности при испытании газопровода.

3.5 Техника безопасности при сварочных работах.

3.6 Охрана окружающей среды.

|

Введение

Развитие газовой промышленности и газоснабжения газопроводов поселков и промышленных предприятий, на базе природных газов, в СССР началось в середине 40-х годов. В 1946 г. был сдан в эксплуатацию первый крупный магистральный газопровод Саратов – Москва производительностью 1,4 млн. м3/сут., диаметром 300 мм и длиной 740 км. Пуск этого газопровода явился началом мировой газификации страны. За прошедший период газовая промышленность превратилась в важную отрасль народного хозяйства, а газотранспортные системы - в крупные топливо - снабжающие системы страны. Совершенствование, интенсификация и автоматизация технологических процессов приводит к необходимости повысить качество расходуемых теплоносителей. В наибольшей мере по сравнению с другими видами топлива этим требованиям удовлетворяет природный газ.

Развитие газовой промышленности и газоснабжения газопроводов поселков и промышленных предприятий, на базе природных газов, в СССР началось в середине 40-х годов. В 1946 г. был сдан в эксплуатацию первый крупный магистральный газопровод Саратов – Москва производительностью 1,4 млн. м3/сут., диаметром 300 мм и длиной 740 км. Пуск этого газопровода явился началом мировой газификации страны. За прошедший период газовая промышленность превратилась в важную отрасль народного хозяйства, а газотранспортные системы - в крупные топливо - снабжающие системы страны. Совершенствование, интенсификация и автоматизация технологических процессов приводит к необходимости повысить качество расходуемых теплоносителей. В наибольшей мере по сравнению с другими видами топлива этим требованиям удовлетворяет природный газ.

Доля природного газа в топливном балансе.

Доля природного газа в топливном балансе России составляет 60 %. Так как природный газ является высокоэффективным энергоносителем, в условиях экономического кризиса газификация может составить основу

социально – экономического развития регионов России, обеспечить улучшение условий труда и быта населения, а также снижение загрязнения окружающей среды.

По сравнению с другими видами топлива природный газ имеет следующие преимущества:

-низкую стоимость;

-высокую теплоту сгорания, обеспечивающую целесообразность транспортирования его по магистральным газопроводам на значительные расстояния;

-высокую теплоту сгорания, обеспечивающую целесообразность транспортирования его по магистральным газопроводам на значительные расстояния;

-полное сгорание, облегчающее условия труда персонала, обслуживающего газовое оборудование и сети;

-отсутствие в его составе оксида углерода, что особенно важно при утечках газа, возникающих при снабжении коммунальных и бытовых потребителей;

-высокую жаро - производительность (более 2000 оС);

-возможность автоматизации процессов горения и достижениях высоких КПД.

Кроме того, природный газ является ценным сырьём для химической промышленности.

Использование газового топлива позволяет внедрять эффективные методы передачи теплоты, создавать экономичные и высокопроизводительные тепловые агрегаты с меньшими габаритными размерами, стоимостью и высоким КПД, а также повышать качество продукции.

Безопасность, надёжность и экономичность газового хозяйства зависят от степени подготовки обслуживающего персонала.

Основной задачей при использовании природного газа является его рациональное потребление, то есть снижение удельного расхода посредством внедрения экономичных технологических процессов, при которых наиболее полно реализуются положительные свойства газа. Применение газового топлива позволяет избежать потерь теплоты, определяемых механическим и химическим недожогом. Уменьшение потерь теплоты с уходящими продуктами горения достигается снижением газа при малых коэффициентах расхода воздуха.

При работе агрегатов на газовом топливе возможно также ступенчатое использование продуктов горения.

|

Основными задачами в области развития систем газоснабжения являются:

-применение для сетей и оборудования новых полимерных материалов, новых конструкций труб и соединительных элементов, а также новых технологий;

-внедрение эффективного газоиспользующего оборудования;

-расширение использования газа в качестве моторного топлива на транспорте;

-внедрение энергосберегающих технологий;

-обеспечение на основе природного газа производства тепла и электроэнергии для децентрализованного тепло- и энергоснабжения небольших городов и сельских населённых пунктов;

-мониторинг и диагностирование технологической цепочки поставки газа потребителю (от контроля технического состояния объектов газораспределения до системы учёта распределения газа).

Сведения о газовом хозяйстве Удмуртии.

Экономический кризис стал основной причиной появления нашей бытовой структуры. Поэтому в 1996 г. и появился «Межрегионгаз», стали создаваться его региональные филиалы. В Удмуртии такой филиал начал работать с апреля 1997 года. Перед филиалом была поставлена задача увеличить собираемость денежных средств,

и уже через неполных 2 года этот показатель вырос на 50%. А через 5 лет долги республиканских предприятий перед «Газпромом» были погашены почти полностью. В Удмуртии существует некоторый перекос в топливном балансе. Во всём мире соотношение газа к другим видам топлива составляет примерно 50 × 50. Запасы газа ограничены, и распоряжаться ими нужно бережно. Поэтому у нас

и уже через неполных 2 года этот показатель вырос на 50%. А через 5 лет долги республиканских предприятий перед «Газпромом» были погашены почти полностью. В Удмуртии существует некоторый перекос в топливном балансе. Во всём мире соотношение газа к другим видам топлива составляет примерно 50 × 50. Запасы газа ограничены, и распоряжаться ими нужно бережно. Поэтому у нас

работает система лимитов, при которой каждое предприятие - потребитель газа делает заявку на определённый объём поставок, а потом мы защищаем эти объёмы в Москве. Газификация в республике всегда являлась приоритетом. Но надо признать, что темпы её оставались не слишком высокими. Ситуация начала меняться с 2005 года, когда в ответ на обращение президента России «Газпром» начал масштабную программу газификации регионов. В неё вошла и Удмуртия. « Удмуртрегионгаз» контролирует строительство 9 межпоселковых газопроводов, финансируемое «Газпромом». В их числе газопроводы: с. Киясово - д. Лутоха - с. Ильдибаево (Киясовский район), п. Кез - с. Кулига (Кезский район), д. Большой варыж - с. Верхнее Люково - д. Большое Созаново (Балезинский район) и т.д. С вводом этих объектов в 2007- 2008 годах газ придёт в самые отдалённые районы Удмуртии. О значении газа для села, наверно, не нужно и говорить. Без него невозможен ни значимый рост производства, ни развитие

социальной сферы, ни просто комфортная жизнь людей. Газ – это государственное благо, и население должно иметь возможность им пользоваться. Не за горами и установка газовых счётчиков. Вплотную начали заниматься АСКУГ - автоматизированные системы коммерческого учёта газа. Словом все усилия направлены на то, чтобы сделать рынок газа в Удмуртии максимально цивилизованным и прозрачным.

|

1 Исходные данные и характеристика объекта

|

Район строительства: г.Тюмень.

Месторождение: Медвежье.

Данные на микрорайон:

Жилые дома:

Доля газифицированных квартир 95% , из них:

- имеющие газовую плиту и централизованное горячее водоснабжение 80%;

- имеющие газовую плиту и газовый водоподогреватель 17%;

- не имеющие газового водоподогревателя и централизованного горячего водоснабжения 3%.

Учреждения здравоохранения (на приготовление пищи):

- количество коек на 1000 жителей 13;

- охват газоснабжением 98 %

- расположение в квартале №3.

Предприятия общественного питания(завтрак+обед+ужин):

- доля людей пользующихся услугами 65%;

- охват газоснабжением 81%.

- расположение в квартале №10

Мелкие отопительные установки:

- доля от общей площади жилых и общественных зданий 2%.

- расположение в квартале №10

Прачечные(механизированные с сушкой и глаженьем):

- доля людей пользующихся услугами 83%;

- охват газоснабжением 97%.

- расположение в квартале №2

Бани ( при мытье с ваннами):

Бани ( при мытье с ваннами):

- среднее количество посещений одним человеком в год 45;

- доля людей пользующихся услугами 45%;

- охват газоснабжением 90%

- расположение в квартале №5.

Хлебозаводы, хлебопекарни(выпуск кондитерских изделий):

- норма выпуска готовой продукции 0,9 тонн в час;

- охват газоснабжением 70%.

Данные на отдельно взятый жилой дом:

Пятиэтажный жилой дом на 20 квартир с поквартирным отоплением. Каждая из них будет оснащена:

- четырёхкомфорочной газовой плитой с одним духовым шкафом;

- котлом газовым бытовым марки Baxi 240 Fi с номинальной мощностью 170 кВТ;

- датчиками загазованности помещения марки СКГГ-1;

Характеристика газа и климатические данные

Газоснабжение микрорайона осуществляется газом Медвежьего месторождения. Характеристика газа данного месторождения и характеристика составляющих элементов газа приняты по таблице

2.1.

Таблица 2.1 Характеристика газа Медвежьего месторождения

| Химическая формула | CH4 | C2H6 | C3H8 | C4H10 | C5H12 | CO2 | H2S | N2 |

| наименование | метан | этан | пропан | бутан | пентан | Углекислый газ | сероводород | азот |

| 1. g i % | 97 , 3 | 1 | 0,1 | 0,1 | 0 , 1 | 0, 5 | - | 0 , 5 |

| 2. r i кг/м3 | 0,7168 | 1,356 | 2,0037 | 2,7023 | 3,457 | 1, 529 | - | 1,251 |

| 3. Q Н i кДж/м3 | 35760 | 63650 | 91140 | 118530 | 146180 | - | - | - |

| 4. VВi м3/м3 | 10 ,52 | 1 8 , 1 6 | 2 5 ,8 | 3 3 , 4 4 | 41 ,08 | - | - | - |

| 5. Li % | 5 | 3 | 2 | 1,7 | 1,35 | - | - | - |

| 6. Li % | 15 | 12,5 | 9,5 | 8,5 | 8 | - | - | - |

Климатические данные по населенной местности приняты по литературе 8:

Температура наиболее холодной пятидневки t о.р. =-380С;

Продолжительность отопительного периода n =225 дня;

Средняя температура отопительного периода t ср.о. =-7,20С.

2. Проект производства работ, назначение, обоснования и состав.

Проект производства работ составляется на основании проекта системы газоснабжения. Утверждается главным инженером управления и согласуется с генподрядчиком. Разработку ППР ведут инженеры отдела подготовки производству монтажного и эксплуатационного управления. ППР разрабатывается в целях определения наиболее эффективных методов работ, способствующих снижению себестоимости, трудоемкости, сокращению сроков монтажных работ и обеспечение безопасности работ.

ППР является руководящим документом при организации работ по монтажу и эксплуатации.

Основные задачи ППР:

-организация подготовительных работ, оформление заявок на оборудование, машины, механизмы, приспособления для ведения строительно-монтажных работ;

-определение мест складирования материалов, завоз газового оборудования;

-определение технологической последовательности и методов монтажа;

|

-обеспечение бесперебойности ведения работ с учетом сокращения сроков монтажа;

-повышения качества работ и снижения трудоемкости;

-обеспечение охраны труда;

-совмещение всех технологических звеньев в один общий график.

Все мероприятия по производству работ и технике безопасности разрабатывается на основании действующих нормативных документов и совмещенного графика строительства объекта.

Нормативными документами для составления ППР являются:

- СНиП 42 – 01 – 2002 Газораспределительные системы.

- СНиП 12 – 04 – 2001 Безопасность труда в строительстве.

- СНиП 12 – 04 – 2001 Безопасность труда в строительстве.

- ПБ 12 – 529 – 03 Правила безопасности систем газораспределения и газопотребления.

- СП 42 – 101 – 2003 Общее положение по проектированию и строительству газораспределительных систем из металлических и полиэтиленовых труб.

- РД 153 – 39.4 – 091 – 01 Инструкция по защите городских подземных трубопроводов от коррозии.

- Правила пожарной безопасности при производстве сварочных работ и других огневых работ на объектах.

- Типовые технологические карты Госстроя России.

- Инструкция по разработке ППР.

ППР разрабатывается генподрядчиком на основании совместного план – графика строительства объекта, согласуется специализированными подразделениями: утверждается главным инженером монтажного управления и согласуется с заказчиком и подрядчиком.

2.1Ведомость материалов и объемов работ.

Ведомость основных и вспомогательных материалов составляется на основании спецификации заказчика и подрядчика основного на газификацию микрорайона и жилого дома.

Вспомогательные материалы принимаются по укрупненным нормам, расчетам по лит.№

2.2 Расчет объем земляных работ.

Глубина заложения газопровода указана в проекте (Н = 1,1метр) с учетом влажности транспортируемого газа, вида грунта (суглинок), от глубины промерзания грунта и динамических нагрузок на газопровод.

Согласно проекта при укладки газопровода используются трубы различных диаметров и для расчета объема земляных работ выбирается максимальный диаметр, то есть трубу 273 диаметра.

1. Определяем диаметр изолированной трубы по формуле:

D из = D н + 2 t из , (м) (2.1)

где D н – наружный диаметр трубу [ мм ]

t из – толщина изоляции [ мм ]

D из = D н + 2 t из = 273 + 2 * 7 =287 мм или 0,287 м.

2. Определяем глубину траншеи:

Н = Нз + D из , (м) (2.2)

где Нз – глубина заложения газопровода [ м ]

Н = Нз + D из = 1,1 + 0,287 = 1,387 м.

глубину траншеи принимаем равным 1,4 м.

3. Определяем ширину низа траншеи:

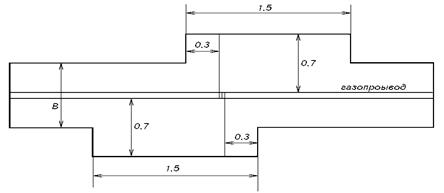

Согласно СНиП 30201 – 87. При укладки труб плетями и секциями при диаметре газопровода менее или равно 700 мм, определяется как D из + 0,3, но не менее 0,7 м. При диаметре больше 0,7 м. ширина траншеи равна 1,5 D из . При монтаже отдельными трубами при диаметре до 0,5 м. В = D из + 0,5 , а при диаметре больше 0,5 м. В = D из + 0,8.

В = D из + 0,3 , (м) (2.3)

В = D из + 0,3 = 0,287 + 0,3 =0,587 м.

Ширину траншеи принимаем равным 0,7 м.

4. Определяем объем грунта разрабатываемого экскаватором. Для выбранного типа траншеи с вертикальными стенками

V экс = (Н – С )* В* l , (м) (2.4)

где С – допустимый недобор грунта для экскаватора с обратной лопатой (С = 0,1м)

l – длина газопровода в расчетах принимаем 1 метр.

V экс = (Н – С )* В * l = (1,4 - ,01) *0,7 *1 = 0,91 м3.

|

5. Определяем объем зачистки дна и стенок в ручную:

V руч = С* В* 1, ( м3). (2.5)

V руч = С* В* 1 = 0,1 *0,7* 1 = 0,07 м3.

6. Определяется объем работ для уширения приямков для сварки неповоротных стыков:

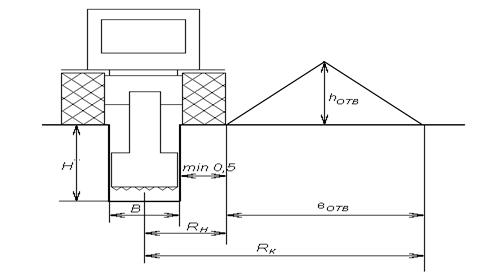

Рисунок №2.1 Вид сверху приямков для сварки неповоротных стыков

V приям = 1,5* (1,4 + D из )* (Н + 0,7) – 1,5* V экс , (м3) (2.6)

V приям = 1,5* (1,4 + D из )* (Н + 0,7) – 1,5* V экс =

= 1,5* (1,4 + 0,287)* (1,4 + 0,7) – 1,5* 0,91 = 3,95 м3.

6. Определяется общий объем грунта траншеи в плотном теле:

V общ = V экс + V руч , (м3) (2.7)

V общ = V экс + V руч = 0,91 + 0,07 = 0,98 м3.

7. Определяется объем грунта вытесняемой трубой:

V труб = π * D из 2 / 4 *1 , (м3) (2.8)

V труб = π * D из 2 / 4 *1 , (м3) (2.8)

V труб = π * D из 2 / 4 *1 = 3,14 * 0,2872 / 4 *1 =0,065 м3

8. Определяется габариты отвала грунта:

V отв = V общ * К1, , (м3) (2.9)

где К1 – показатель разрыхления грунта.

для суглинок К1 = 1,18 … 1,3

V отв = V общ * К1 = 0,98 * 1,2 = 1,18 м3.

9. Определяются размеры отвала:

Рисунок №2.2 Размеры отвала

вотв = 2* h отв , (м) (2.10)

где h отв = √ V отв = √ 0,98 = 0,99 м.

вотв = 2* h отв = 2*0,99 = 1,98 м.

R н = 0,5*В +0,5 = 0,5*0,7 + 0,5 = 0,85 м.

R к = R н + вотв = 0,85 + 1,98 = 2,83 м.

10. Определяется объем песчанной постели под газопровод:

V пост = (( В* D из /2) - π * D из 2 /8)* 1, (м3) (2.11)

V пост = (( В* D из /2) - π * D из 2 /8)* 1 = (( 0,7*0,287/2) – 3,14*0,2872/8)*1 =(0,1 – 0,03)* 1 = 0,07 м3

11. Определяется объем присыпки в ручную:

|

V прис = V пост + 0,2*В*1, (м3) (2.12)

V прис = V пост + 0,2*В*1 = 0,07 + 0,2*0,7*1 = 0,21 м3

12. Определяется объем работ при засыпки приямков в ручную:

V зас. приям = 1,5*(1,4 + D из ) *0,7, (м3) (2.13)

V зас. приям = 1,5*(1,4 + D из ) *0,7 = 1,5(1,4 + 0,287)*0,7 = 1,8м3 Определяется объем работ по засыпки траншей бульдозером:

V бульд = V общ – ( V пост + V прис ), (м3) (2.14)

V бульд = V общ – ( V пост + V прис ) = 098, – (0,07 +0,21) = 0,7 м3

13. Определяется объем грунта подлежащий вывозу:

V выв = V труб + ( V ост - V общ ) , (м3) (2.15)

где V ост = V общ *К2

К2 – коэффициент остаточного увеличения.

для суглинок К2 = 1,03 … 1,08

V ост = V общ *К2 = 0,98 * 1,05 = 1,03 м3

V выв = V труб + ( V ост - V общ ) = 0,065 + (1,03 – 0,98) = 0,115

2.3 Ведомость основных и вспомогательных материалов.

Ведомость основных и вспомогательных материалов составляется на основании спецификации заказчика и подрядчика основного на газификацию микрорайона и жилого дома.

Вспомогательные материалы принимаются по укрупненным нормам по лит. №

Вспомогательные материалы принимаются по укрупненным нормам по лит. №

Таблица 2.3.1 Ведомость основных и вспомогательных материалов

| № п/п | Наименование и характеристика | Един. Измер. | Кол-во | Масса (кг.) | ||

| Единая | Общая | |||||

| основные материалы на наружные сети. | ||||||

| 1 | Трубы стальные электросварные прямошовные | ГОСТ 10704-76 | М | |||

| 273х7 | М | 2000 | 45,92 | 91840 | ||

| 219х6 | М | 1951 | 31,52 | 61495,52 | ||

| 159Х4 | М | 2102 | 15,29 | 32139,58 | ||

| 133Х4 | М | 40 | 12,73 | 509,2 | ||

| 114Х4 | М | 20 | 10,85 | 217 | ||

| 89Х3 | М | 188 | 6,36 | 1195,68 | ||

| 57Х3 | М | 297 | 4 | 1188 | ||

| 38Х3 | М | 63 | 2,59 | 163,17 | ||

| 2 | Задвижка клиновая литая двухдисковая с выдвижным шпинделем, фланцевая | |||||

| Dy =150 | шт | 1 | 80 | 80 | ||

| Dy =100 | шт | 1 | 40 | 40 | ||

| Dy =80 | шт | 1 | 30 | 30 | ||

| Dy =50 | шт | 1 | 19 | 19 | ||

| 3 | Задвижка с невыд- вижным шпинделем, фланцевая, клиновая | |||||

| Dy =200 | шт | 13 | 115 | 1495 | ||

| Dy =150 | шт | 4 | 73 | 292 | ||

| 4 | Кран шаровой Dy =32 | шт | 1 | 2,4 | 2,4 | |

| 5 | Переходы концен- трические бесшовные: | |||||

| DH= 219х6 - 159Х4 |

| шт | 6 | 5,3 | 31,8 | |

| DH= 273х7 - 159Х4 | шт | 1 | 8,1 | 8,1 | ||

| DH =159Х4-89Х3 | шт | 1 | 1,8 | 1,8 | ||

| DH =89Х3-57Х3 | шт | 1 | 0,6 | 0,6 | ||

| DH =273х7-57Х3 | шт | 1 | 2 | 2 | ||

| DH =57Х3-38Х3 | шт | 1 | 0,2 | 0,2 | ||

| DH =159Х4-114Х4 | шт | 1 | 2,3 | 2,3 | ||

| DH= 114Х4 - 133Х4 | шт | 1 | 2,1 | 2,1 | ||

| 6 | Компенсатор двух- линзовый с одним фланцем | шт | 24 | 68 | 1632 | |

| 7 | Футляр стальной электросварной прямошовный | |||||

| 273х7 | м | 114 | 45,92 | 5234,88 | ||

| 1020х8 | м | 14 | 199,66 | 2795,24 | ||

| 325х8 | м | 235 | 62,54 | 14696,9 | ||

| 159Х4 | м | 27 | 15,29 | 412,83 | ||

| 114Х4 | м | 25 | 10,85 | 271,25 | ||

| 89Х3 | м | 31 | 6,36 | 197,16 | ||

| Вспомогательные материалы на наружные сети. | ||||||

| 1 | Битумный праймер | кг | 67,49 | 6,88 | 465 | |

| 2 | Полимерно-битумная мастика | кг | 67,49 | 6,88 | 465 | |

| 3 | Бризол Э(с)4-40 | кг | 67,49 | 7,4 | 500 | |

| 4 | Электроды | кг/100 | 67,49 | 44,45 | 3000 | |

| 5 | Ацетилен | 1баллон | 2 | 90 | 180 | |

| 6 | Кислород | 1баллон | 2 | 60 | 120 | |

| 7 | Едкий натр | кг | 6749 | 0,83 | 56 | |

| 8 | Болты и гаики | кг/100 | 67,49 | 42 | 2834,58 | |

| 10 | Резина листовая | кг | 67,49 | 2,9 | 196 | |

|

| ||||||

| Основные материалы для ГРП | ||||||

| 1 | Трубы стальные электросварные прямошовные | ГОСТ 10704-76 | м | |||

| 219х6 | м | 4 | 31,52 | 126,1 | ||

| 108х4 | м | 5 | 10,26 | 51,3 | ||

| 89Х3 | м | 15,5 | 6,36 | 98,6 | ||

| 57Х3 | м | 18 | 4 | 72 | ||

| 26,8Х2,8 | м | 1,5 | 1,66 | 2,5 | ||

| 2 | Кран шаровой | |||||

| Dy =50 | шт | 4 | 3,9 | 15,6 | ||

| Dy =25 | шт | 3 | 1,2 | 3,6 | ||

| Dy =32 | шт | 1 | 2,4 | 2,4 | ||

| 3 | Регулятор давления РДБК1-1-100 | шт | 1 | 93 | 93 | |

| 4 | ПЗК ПКН-100 | шт | 1 | 70 | 70 | |

| 5 | ПСК-50 | шт | 1 | 5,7 | 5,7 | |

| 6 | Фильтр кассетный сварной, ФГ-100 | шт | 1 | 125 | 125 | |

| 7 | Манометр показы- вающий пружинный | шт | 3 | 0,2 | 0,6 | |

| 8 | Манометр У-образный | шт | 1 | 0,5 | 0,5 | |

| 9 | Задвижка клиновая литая двухдисковая с невыдвижным шпинделем, фланцевая | |||||

| Dy =100 | шт | 2 | 40 | 80 | ||

| Dy =200 | шт | 1 | 120 | 120 | ||

| Dy =80 | шт | 4 | 30 | 120 | ||

| 10 | Переходы концен- трические бесшовные: | |||||

| DH =89Х3-108Х4 | шт | 1 | 1 | 1 | ||

| DH =219х6-108Х4 | шт | 1 | 2,9 | 2,9 | ||

| 11 | Отводы крутоизогнутые (90) | |||||

| DH =89Х3 |

| шт | 1 | 1,4 | 1,4 | |

| DH =108Х4 | шт | 2 | 2,5 | 5 | ||

| DH =219х6 | шт | 1 | 14,9 | 14,9 | ||

| 12 | Футляр стальной электросварной прямошовный | |||||

| 325х8 | м | 0,75 | 62,54 | 47 | ||

| 114х4 | м | 0,75 | 10,85 | 8,1 | ||

| 76х3 | м | 4,5 | 5,4 | 24,3 | ||

| Вспомогательные материалы для ГРП | ||||||

| 1 | Электроды | кг/100 | 0,6 | 44,45 | 26,67 | |

| 2 | Ацетилен | 1баллон | 1 | 90 | 90 | |

| 3 | Кислород | 1баллон | 1 | 60 | 60 | |

| 4 | Едкий натр | Кг/100 | 0,6 | 0,83 | 0,5 | |

| 5 | Болты и гаики | Кг/100 | 0,6 | 42 | 25,2 | |

| 6 | Резина листовая | Кг/100 | 0,6 | 2,9 | 1,74 | |

| 7 | Лен | кг | 0,6 | 0,75 | ||

| 8 | Сурик | кг | 0,6 | 0,12 | ||

| 9 | Олифа | кг | 0,6 | 0,06 | ||

| 10 | Краска масленая | М2 | 2*111,2 | 240 | 53,4 | |

| 11 | Грунтовка | Кг/100 | 0,6 | 1 | 0,6 | |

| № п/п | Наименование и характеристика | Един. Измер. | Кол-во | Масса (кг.) | ||

| Единая | Общая | |||||

| основные материалы на внутренние сети. | ||||||

| 1 | Трубы стальные электросварные прямошовные | ГОСТ 10704-76 | М | |||

| 70х4 | М | 18 | 6,51 | 117,18 | ||

| 2 | Трубы стальные водогозопроводные | ГОСТ 3262-75 | М | |||

| 15х2,8 | М | 54 | 1,28 | 69,12 | ||

| 20х3,2 | М | 158 | 1,85 | 292,3 | ||

| 25х3,2 | М | 35 | 2,39 | 83,65 | ||

| 32х3,2 | М | 15 | 3,09 | 46,35 | ||

| 50х4,5 | М | 140 | 6,16 | 862,4 | ||

| 3 | Задвижка клиновая литая двухдисковая с выдвижным шпинделем, фланцевая | 30с41нж | ||||

| Dy =80 | шт | 1 | 30 | 30 | ||

| 4 | Кран шаровый | ГОСТ 9544-93 | ||||

| Dy =20 | шт | 20 | 1,6 | 3,2 | ||

| Dy =25 | шт | 12 | 1,2 | 14,4 | ||

| Dy =32 | шт | 4 | 1,9 | 7,6 | ||

| 5 | Футляры | ГОСТ 3262-75 | ||||

| DH= 25х3,2 |

| шт | 2 | 2,39 | 4,78 | |

| DH= 40х3,5 | шт | 10 | 3,84 | 38,4 | ||

| DH =50х3,5 | шт | 5 | 4,88 | 24,4 | ||

| 6 | Заглушки | ГОСТ 17379-83 | ||||

| D у =25 | шт | 24 | 0,1 | 2,4 | ||

| 7 | Кронштейны | шт | 14 | 0,23 | 3,22 | |

| 8 | Сигнализатор горючих газов | шт | 20 | 0,5 | 10 | |

| 9 | Плита газовая 4-х комфорочная | ГОСТ 51318.14.1-99 | шт | 20 | 39 | 780 |

| 10 | Отопительный аппарат | Baxi240Fi | шт | 20 | 39 | 780 |

| 11 | Счётчик газовый РЛ-4-А | ГОСТ 12.2.003-91 | шт | 20 | 2,5 | 50 |

| 12 | Изолирующий фланец Dy =80 | шт | 1 | 0,79 | 0,79 | |

| 13 | Тройник | ГОСТ 17376-83 | ||||

| Dy =50 | шт | 1 | 1,6 | 1,6 | ||

| Dy =80 | шт | 1 | 3,1 | 3,1 | ||

| 14 | Стальные приварные фланцы Dy =80 | ГОСТ 12815-80 | шт | 2 | 1,84 | 3,68 |

| 15 | Отводы |  ГОСТ

17374-83 ГОСТ

17374-83

| ||||

| Dy =50 угол 90о | шт | 13 | 0,3 | 3,9 | ||

| Dy =80 угол 90о | шт | 2 | 1,4 | 2,8 | ||

| Dy =50 угол 45о | шт | 5 | 0,3 | 1,5 | ||

| Вспомогательные материалы на внутренние сети. | ||||||

| 1 | Лён d н усред. =32 | кг | 4,2 | 0,133 | 0,56 | |

| 2 | Олифа натуральная d н усред. =32 | кг | 4,2 | 0,101 | 0,42 | |

| 3 | Сурик свинцовый d н усред. =32 | кг | 4,2 | 0,202 | 0,85 | |

| 4 | Электроды | кг/100 | 0,25 | 3,52 | 0,88 | |

| 5 | Ацетилен | 1баллон | 2 | 90 | 180 | |

| 6 | Кислород | 1баллон | 2 | 60 | 120 | |

| 7 | Едкий натр | кг | 4,2 | 0,14 | 0,6 | |

| 8 | Болты и гаики | кг/100 | 4,2 | 42 | 176,4 | |

| 9 | Грунтовка ГФ-020 | кг | 4,2 | 1,20 | 5,04 | |

| 10 | Краска масляная (2 покрытия) | кг/м2 | 42,2 | 0,24 | 20,3 | |

| 11 | Дюбеля | кг | 4,2 | 26,6 | 111,7 | |

| 12 | Проволока присадочная | 100м | 4,2 | 0,446 | 1,96 | |

| 13 | Растворитель | кг | 4,2 | 0,24 | 1,01 | |

2.4. Калькуляция трудовых затрат и заработной платы

Калькуляция составляется на основании ведомости объема работ на основные и вспомогательные материалы и единых норм и расценок на строительно-монтажные и ремонтные работы.

Калькуляция составляется для определения ставки работ, ставки работающих, определение численного и квалификационного состава бригады и является основанием для построение производства работ и движение рабочей силы. На основании калькуляции определяется общая трудоемкость и заработная плата в ценах 1984 г. Калькуляция сведена в таблицу 2.3. по форме калькуляции. При составлении калькуляции использованы:

1. ЕНиР 1 внутри построечные работы.

2. ЕНиР 9-1 Внутренние сантехнические системы.

3. ЕНиР 9-2 Наружные сети теплогазоснабжения.

4. ЕНиР 22-2 Сварка трубопроводов

Таблица 2.4.1Калькуляция трудовых затрат на наружные сети.

| № п/п | Основан норм и расцен | Описание работ | Ед. изм. | Состав звена | Объем работ | Норма врем на ед./ч | Расценка за един | Норма времени | Сумма зарплаты | |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | |

| Подготовительные работы | ||||||||||

| 1 | Е9-1-1 | Разметка прокла-дываемого газопро-вода | 100 м | 6раз- 1 | 67,49 | 1,2 | 1-27 | 80,99 | 85,7 | |

| 2 | Е9-2-33 | Устройство огра-ждения траншеи из щитов | м | 3раз- 1 | 6749 | 0,06 | 0-042 | 404,94 | 284 | |

| 3 | Е9-2-34 | Устройство времен-ных пешеходных и проезжих мостов | мост | 3раз- 1 | 77 | 0,6 | 0-402 | 46,2 | 31 | |

| 4 | Е9-1-1 | Комплектация и поднос материалов и изделий | тн | 4раз- 1 3раз- 1 | 225 | 3 | 2-15 | 675 | 484 | |

| 5 | Е9-1-1 | Вскрытие подзем-ных коммуникаций | м3 | 3раз- 1 | 16 | 1,9 | 1-22 | 30,4 | 20 | |

| 6 | Е9-1-1 | Устройство подвеса подземных коммуникаций | м3 | 3раз- 1 | 4 | 0,75 | 0-536 | 3 | 2 | |

| Земляные работы | ||||||||||

| 1 | Е2-1-11 | Разработка, грунта, котлована 1 ковшо-вым экскаватором с обратной лопатой в отвал | 100м3 | 6ра-1 | 47,24 | 4,2 | 3-82 | 198 | 180,5 | |

| 2 | Е2-1-11 | Разработка грунта с отгрузкой в транспорт | 100м3 | 6раз-1 | 4,72 | 5,3 | 4-82 | 25 | 23 | ||

| 3 | Е2-1-47 | Разработка грунта вручную (зачистка, приямки) | 1 м3 | 3раз-1 | 702 | 1,5 | 0-96 | 1053 | 673,9 | ||

| 4 | Е2-1-56 | Откидывание грунта разрыхленного | 1 м3 | 3раз-1 | 944 | 0,7 | 0-413 | 660,8 | 785.4 | ||

| 5 | Е2-2-34 | Засыпка траншей бульдозером с планировкой | 100м3 | 6раз-1 | 8,22 | 0,9 | 0-819 | 7,40 | 6-73 | ||

| Монтажные работы | |||||||||||

| 1 | Е9-2-1 | Сборка труб в плети: - D (38х3;89х3;114х4; 57х3); - D (133х4;159х4); - D (219х6;273х7). | м | 6раз-1 3раз-1 |

568

2142 1951 | 0,02 | 0-016 | 11,4 42,8 39 | 9,1 34,3 31 | ||

| 2 | Е22-2-7 | Прихватка стыков: - D (38х3;89х3;114х4; 57х3); - D (133х4;159х4); - D (219х6;273х7). | Стык | 6раз-1 |

69 257 234 | 0,04 0,06 0,06 | 0-42 0-64 0-64 | 2,8 15,4 14 | 2,9 16,5 15 | ||

| 3 | Е22-2-1 | Сварка вертикаль-ных поворотных стыков: - D (38х3;89х3;114х4; 57х3); - D (133х4;159х4); - D (219х6;273х7). | Стык | 6раз-1 |

46 171 156 | 0,16 0,32 0,6 | 0-17 0-339 0-636 | 7,4 54,7 93,6 | 7,8 58 99.2 | ||

| 4 | Е9-2-1 | Укладка газопровода в траншею: - D (38х3;89х3;114х4; 57х3); - D (133х4;159х4); - D (219х6;273х7). | м | 6раз-1 4раз-2 3раз-2 |

568 2142 1951 | 0,08 0,1 0,11 | 0-062 0-078 0-086 | 45.5 214 214,6 | 35,2 167 168 | ||

| 5 | Е22-2-1 | Сварка вертикаль-ных не поворотных стыков: - D (38х3;89х3;114х4; 57х3); - D (133х4;159х4); - D (219х6;273х7). | Стык | 6раз-1 |

23 86 78 | 0,18 0,36 0,68 | 0-191 0-382 0-721 | 4,14 31 53 | 4,4 33 56,3 | ||

| 6 | Е9-2-14 | Установка фасонных частей и отводов | Шт. | 4раз-1 3раз-2 | 15 | 0,97 | 0-708 | 14,55 | 10,62 | ||

| 7 | Е9-2-16 | Установка задвижек в колодцы | Шт. | 4раз-1 3раз-2 | 24 | 2,9 | 2-32 | 70 | 55,7 | ||

| 8 | Е9-2-17 | Установка компенсаторов | Шт. | 5раз-1 | 24 | 1,7 | 1-36 | 41 | 32,6 | ||

| 9 | Е9-2-12 | Антикорразийнная изоляция сварных стыков: - D (38х3;89х3;114х4; 57х3); - D (133х4;159х4); - D (219х6;273х7). | стык | 4раз-1 3раз-2 |

560 | 0,64 | 0-467 | 358,4 |

262 | ||

| 10 | Е9-2-10 | Горизонтальное продавливание футляров | 1м | 5раз-1 4раз-1 3раз-1 |

446 | 1,7 | 1,36 | 758,2 |

606,6 | ||

| 11 | Е9-2-11 | Укладка труб в футляры: - D (38х3;89х3;114х4; 57х3); - D (133х4;159х4); - D (219х6;273х7). | 1м | 5раз-1 4раз-1 3раз-1 |

446 | 0,43 0,48 0,48 | 0-344 0-384 0-384 | 191,8 214,1 214,1 |

153,4 171,3 171.3 | ||

| 12 | Е9-2-11 | Заделка концов футляров | шт | 4раз-1 3раз-1 | 32 | 2,3 | 1-71 | 73,6 | 54,7 | ||

| 13 | Е9-2-22 | Устройство железобетонных колодцев | шт | 5раз-1 4раз-1 | 24 | 3,4 | 2-54 | 81,6 | 61 | ||

| 14 | Е9-2-25 | Покрытие наружных стен колодцев мастикой. | шт | 4раз-1 3раз-1 |

24 | 0,47 | 0-334 | 11,3 |

8 | ||

| 15 | Комерческая | Просветка сварочных стыков | стык | Лабр. | 56 | 1,2 | 0-93 | 67,2 | 52,1 | ||

| Заключительные работы | |||||||||||

| 1 | Е9-2-33 | Разборка ограждений траншеи | м | 3раз-1 | 6749 | 0,06 | 0-042 | 404,94 | 284 | ||

| 2 | Е9-2-34 | Разборка пешеходных и проезжих мостов | Шт. | 3раз-2 | 77 | 0,6 | 0-402 | 46,2 | 31 | ||

| 3 | Е9-2-35 | Разборка крепления кабеля | м2 | 3раз-2 | 4 | 0,75 | 0-536 | 3 | 2 | ||

| 4 | Е9-2-9 | Испытание на герметичность | м | 6раз-1 4раз-1 3раз-2 | 6749 | 0,24 | 0-195 | 1620 | 1316,1 | ||

| Калькуляция трудовых затрат на ГРП | |||||||||||

| 1 | Е9-1-1 | Замеры участков трубопроводов и составление черновых эскизов | 100м | 6раз-1 | 0,6 |

1,4 | 1-48 | 0,84 |

0,89 | ||

| 2 | Е9-1-39 | Установка опор и кронштейнов под трубопроводы | На 1 опору | 6раз-1 3раз-1 | 6 |

0,2 | 0-161 | 1,2 |

0,966 | ||

| 3 | Е9-1-2 | Прокладка стальных трубопроводов | 1м | 5раз-1 4раз-1 3раз-2 | 60 |

0,34 | 0-255 | 20,4 |

15,3 | ||

| 4 | Е9-1-34 | Монтаж водомерных узлов | 1 водомер | 5раз-1 4раз-1 3раз-1 | 1 |

1,98 | 1-672 | 1,98 |

1,672 | ||

| 5 | Е9-1-38 | Монтаж регуляторов и фильтров | 1при- бор | 5раз-1 4раз-1 3раз-1 | 1 1 |

4,2 1,9 | 3-36 1-52 | 4,2 1,9 |

3,36 1,52 | ||

| 6 | Е9-1-28 | Установка клапанов предохранительно-запорных и сбросных | 1 кла- пан | 4раз-1 3раз-1 | 1 1 | 1,3 1,3 | 0-678 0-678 | 1,3 1,3 | 0,678 0,678 | ||

| 7 | Е9-1-28 | Установка задвижек: Dy =80 Dy =100 Dy =200 | шт | 4раз-1 3раз-1 4раз-1 3раз-2 | 4 2 1 |

1.9 1,9 4,3 | 1-42 1-42 3-14 | 7,6 3,8 4,3 |

5,68 2,84 3,14 | ||

| 8 | Е9-1-21 | Установка приборов и счетчиков (мано- метры пружиные и У-образные) | шт | 5раз-1 3раз-1 | 3 1 |

0,28 0,18 | 0-225 0-145 | 0,84 0,18 |

0,7 0-145 | ||

| 9 | Комплектование и подноска материалов и изделий | На 1 тн | 4раз-1 3раз-1 | 1,5 |

3 | 2-15 | 4,5 |

3,23 | |||

| 10 | Е9-2-11 | При укладке сталь- ных труб в футляр 325 х8; 114х4 76х3; | 1м | 4раз-1 3раз-1 5раз-1 | 2 2 4 |

1,7 1,7 1,7 | 1-27 1-27 1-27 | 3,4 3,4 6,8 |

2,54 2,54 5,08 | ||

| 11 | Е22-2-2 | Стыковое соеди-нение со скосом кромок, односто-роннее, вер- тикальное непово- ротное: 219х6; 108х4; 89х3; | 1 ст | 6раз-1 | 4 6 8 |

0,79 0,79 0,22 | 0-837 0-229 0-233 | 3,16 1,74 1,8 |

3,35 1,37 1,86 | ||

| 12 | Е22-2-2 | Стыковое соединение со скосом кромок, одностороннее, го-ризонтальное неповоротное: 219х6; 108х4; 89х3; | 1 ст | 6раз-1 | 3 0 7 |

0,91 0 0,26 | 0-965 0 0-276 | 273 0 1,82 |

2,9 0 1.93 | ||

| 13 | Е22-2-4 | Угловое соединение фланца или кольца с трубой без скоса кромок, двусторон нее (У-50). Вертикальное неповоротное: 219х6; 108х4; 89х3; | 1 ст | 6раз-1 | 4 10 6 |

0,8 0,3 0,23 | 0-724 0-273 0-209 | 3,2 3 1,38 |

2,9 2,73 1,25 | ||

| 14 | Е22-2-4 | Угловое соединение фланца или кольца с трубой без скоса кромок, двустороннее (У-50). Горизонталь -ное неповоротное: 219х6; 108х4; 89х3; | 1 ст | 6раз-1 | - - 6 |

- - 0,24 | - - 0-218 | - - 1,44 |

- - 1,31 | ||

| 15 | Е22-2-5 | Угловое соединение От вертикального Штуцера с трубой без скоса кромок, двустороннее (У-17). Нижнее по- ложение: 89х3; 26,8х2,8; Боковое 89х3; | 1 ст | 6раз-1 | 3 9 1 |

0,25 0,04 0,28 | 0-265 0-042 0-297 | 0,75 0,36 0,28 |

0,8 0,38 0,2 | ||

| 16 | Е22-2-11 | Резка труб со ско- сом кромок | 1пе- ререз | 5раз-1 | 100 | 0,09 | 0-071 | 9 | 7 | ||

| 17 | Комер-ческая | Просветка сварных стыков | ст | 6раз-1 | 68 | 1,2 | 0-93 | 81,6 | 63,3 | ||

| 18 | Е9-2-9 | Испытание газопро- вода на герметич -ность | м | 6раз-1 | 60 | 0,2 | 0-163 | 12 | 9,8 | ||

Таблица 2.4.1Калькуляция трудовых затрат на внутренние сети.

| № п/п | Основан норм и расцен | Описание работ | Ед. изм. | Состав звена | Объем работ | Норма врем на ед./ч | Расценка за един | Норма времени | Сумма зарплаты | |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | |

| Подготовительные работы | ||||||||||

| 1 | Е9-1-1 | Разметка прокла-дываемого газопро-вода | 100 м | 6раз- 1 | 4,2 | 1,2 | 1-27 | 5,04 | 5,3 | |

| 2 | Е9-1-41 | Завоз труб на объект, разгрузка, комплектовка, разноска. | 1 тонна | 4раз- 1 2раз- 1 | 3,9 | 3 | 2-15 | 11,7 | 8,4 | |

| 3 | Е9-1-41 | Монтаж креплений кронштейнов. | 1 шт. | 4раз- 1 | 0,14 | 6,6 | 5-21 | 0,92 | 0,73 | |

| 4 | Е9-1-46 | Сверление и пробивка отверстий в стенах и перекрытиях шириной 200 мм | 1 отвер. | 3раз- 1 | 0,24 | 29 | 20-30 | 6,96 | 4,87 | |

| 5 | Е9-2-11 | Монтаж футляров в перекрытиях и стенах | 100м | 4раз- 1 | 0,20 | 1,3 | 1-37 | 0,26 | 0,27 | |

| Монтажные работы | ||||||||||

| 1 | Е9-1-2 | Прокладка стояков газопровода, подвод газа к дому. | 1м3 | 4раз-1 3раз-1 | 420 | 0,28 | 0-20,9 | 117,6 | 87,6 | |

| 2 | Е22-2-8 | Сварка вертикальных поворотных стыков. | 1 стык | 5раз-1 | 20 | 0,09 | 0-11,1 | 1,8 | 2,22 | ||

| 3 | Е22-2-8 | Сварка горизонтальных неповоротных стыков. | 1 стык | 5раз-1 | 20 | 0,11 | 0-13,4 | 2,2 | 2,68 | ||

| 4 | Е9-1-20 | Установка плит газовых | 1 шт. | 5раз-1 3раз-1 | 20 | 0,8 | 0-64,4 | 16 | 12,88 | ||

| 5 | Е9-1-20 | Установка котлов | 1 шт. | 5раз1 3раз-1 | 20 | 1,4 | 1-13 | 28 | 22,6 | ||

| 6 | Е9-1-22 | Установка счётчиков | 1 шт. | 5раз1 3раз-1 | 20 | 1,6 | 1-29 | 32 | 25,8 | ||

| 7 | Е9-1-18 | Установка кранов | 1 шт. | 4раз-1 | 36 | 0,07 | 0-05,5 | 2,52 | 1,98 | ||

| 8 | Е9-1-40 | Установка задвижки. | 1 шт. | 4раз-1 | 1 | 1,9 | 1-42 | 1,9 | 1,42 | ||

| Заключительные работы | |||||||||||

| 1 | Е9-1-8 | Испытание газопроводов на герметичность | 100 м | 6раз-1 4раз-1 3раз-2 | 4,2 | 4,3 | 4-24 | 0,76 | 0,61 | ||

2.5 Сводная ведомость трудовых затрат

2.5 Сводная ведомость трудовых затрат

Таблица 2.5.1 Сводная ведомость трудовых затрат на микрорайон

| № п/п | Наименование работ | Т нормативное чел./час | Т нормативное чел./дня |

| Подготовительные работы | |||

| 1 | Разметка мест прокладки газопровода | 80,99 | 10,1 |

| 2 | Ограждение трассы | 404,94 | 50,6 |

| 3 | Вскрытие подземных коммуникаций и их крепление | 33,4 | 4,2 |

| 4 | Устройство пешеходных и проезжих мостов | 46,2 | 5,8 |

| 5 | Завоз заготовок и разноска материалов по местам монтажа | 675 | 84,4 |

| Земляные работы | |||

| 1 | Разработка грунта одноковшовым экскаватором (отвал, транспорт) | 223 | 27,9 |

| 2 | Разработка грунта вручную (зачистка, приямки) | 1053 | 131,6 |

| 3 | Засыпка пазух и присыпка газопроводов и трамбовка грунта | 660,8 | 82,6 |

| 4 | Засыпка траншеи бульдозером | 37,4 | 4,7 |

| Монтажные работы | |||

| 1 | Сборка труб в звенья, прихватка и сварка поворотных стыков | 281,1 | 35,1 |

| 2 | Укладка трубопроводов в траншею, сварка неповоротных стыков, монтаж арматуры, фасонных деталей, компенсаторов, футляров, коверов и устроиство колодцев. | 2161,2 | 270,1 |

| 3 | Просветка сварных стыков рентгеном | 67,2 | 8,4 |

| 4 | Антикоррозийная изоляция | 443,3 | 55,4 |

| Заключительные работы | |||

| 1 | Разборка ограждений, временных мостов и навесных кабелей | 409,8 | 51,2 |

| 2 | Испытание газопровода на герметичность | 1620 | 202,5 |

Сводная ведомость трудовых затрат на жилой дом

| № п/п | Наименование работ | Т нормативное чел./час | Т нормативное чел./дня |

| Подготовительные работы | |||

| 1 | Разметка мест прокладки газопровода и завоз заготовок и разноска материалов по местам монтажа | 23,7 | 3 |

| Монтажные работы | |||

| 1 | Монтаж трубопроводов, сварка трубопроводов и монтаж трубопроводных свечей. | 122,78 | 15,3 |

| 2 | Монтаж газооборудования дома, арматуры, приборов. | 80,42 | 10,1 |

| Заключительные работы | |||

| 1 | Испытание газопровода на герметичность | 0,76 | 0,1 |

2.6 Расчет численного и квалификационного состава

Расчет численности и квалификация бригады выполнен на основании калькуляции трудовых затрат и в соответствии Единым нормам и расценкам. Для предотвращения нарушения технологий строго соблюдается численность и разряды работающих по требованию ЕНиР.

Расчет численности и квалификация бригады выполнен на основании калькуляции трудовых затрат и в соответствии Единым нормам и расценкам. Для предотвращения нарушения технологий строго соблюдается численность и разряды работающих по требованию ЕНиР.

Численный состав комплексной бригады определяется:

Расчет на один поток:

Ч к бр = Ч газов + Ч сварщ + Ч изолир + Ч земляк+ Ч плотн (2.16)

где Ч газов – число газовиков в бригаде

Ч сварщ. – число сварщиков в бригаде

Ч изол. – число изолировщиков

Ч земляк. – число землекопов

Ч плотн. – число плотников

1. Число газовиков в бригаде определяется:

Ч газов = Т н.м.раб/(8*В*С), (чел) (2.17)

где Т н.м.раб - нормативная трудоемкость монтажных работ

В – выработка в долях = 1,0 ….1,2

С – срок монтажа из совмещенного плана графика

Ч газов = Т н.м.раб/(8*В*С) = 4461/(8*1,1*21*4) ≈ 6 чел.

2. Число сварщиков в бригаде определяется:

Ч сварщ. = Т н.с.раб/(8*В*С), (чел) (2.18)

где Т н.с.раб - нормативная трудоемкость сварных работ

В – выработка в долях = 1,0 ….1,2

С – срок монтажа из совмещенного плана графика

Ч сварщ. = Т н.с.раб/(8*В*С) = 277/(8*1,1*21*4) ≈ 1 чел.

Ч сварщ. = Т н.с.раб/(8*В*С) = 277/(8*1,1*21*4) ≈ 1 чел.

3. Число изолировщиков в бригаде определяется:

Ч изолир. = Т н.с.раб/(8*В*С), (чел) (2.19)

где Т н.с.раб - нормативная трудоемкость изоляционных работ

В – выработка в долях = 1,0 ….1,2

С – срок монтажа из совмещенного плана графика

Ч изолир. = Т н.с.раб/(8*В*С) = 358,4/(8*1*4*4) ≈ 3 чел

Число изолировщиков в бригаде должно быть не менее трех человек.

4. Численность основных землекопов в бригаде:

Ч землекоп. = Т н.с.раб/(8*В*С), (чел) (2.19)

Ч землекоп.. = Т н.с.раб/(8*В*С)=1747,2/(8*1,1*4*8) ≈6чел.

Остальное количество землекопов набираются по договору.

5. Численность основных плотников в бригаде находим по формуле:

Ч.плот. = Т н.с.раб/(8*В*С), (чел) (2.19)

Ч.плот. = Т н.с.раб/(8*В*С)=864/(8*1,1*6*4) ≈4чел.

Остальное количество плотников набираются по договору.

В результате расчетов получили комплексную бригаду в составе 20 человек в том числе:

- сварщик 6 разр. – 1

- газовик 5 разр. – 1

- газовик 4 разр. – 3

- газовик 3 разр. – 2

- изолировщик 4 разр. – 2

- изолировщик 3 разр. – 1

- землекоп 3 разр. – 6

- плотник 3 разр. – 4

Всеми механизмами и приспособлениями бригаду обеспечивает управление или генеральный подрядчик. Землекопов и плотников бригада привлекает по договору на необходимый срок.

|

2.7 Выбор ведущих механизмов, машин и приспособлений.

На основании расчета земляных работ для копки траншеи по справочнику строителя подобран экскаватор ЭО 2621А с обратной лопатой. Вместимость ковша - 0,25м3, производительность – 60 м3.

Для привоза труб и материалов принят тягач.

Для разгрузки и растаскивание труб и материалов принят автокран КС3571 на базе МАЗ – 500А с максимальной грузоподъемностью 10 т.

Для ведение монтажных работ подобран трубоукладчик Т – 614 на базе трактора ДТ – 75 с максимальной грузоподъемностью 6,3 т.

Для ведение монтажных работ подобран трубоукладчик Т – 614 на базе трактора ДТ – 75 с максимальной грузоподъемностью 6,3 т.

Сварочные монтажные работы ведутся с помощью сварочного агрегата типа АДД – 305. Номинальная сила тока 315А, номинальное напряжение 32,6В, пределы регулирования сварочного тока 60-350А, масса 950кг.

Контроль качества сварных стыков проверяется в течении всего периода сварочных работ, рентгеновским способом. Для проверки стыков принят рентгеновский аппарат РАП – 150, номинальное напряжение 150КВ.

Для испытание на прочность и плотность принят компрессор ЗИФ – 55, производительностью 5м3/ мин.

Для засыпки траншеи подобран бульдозер ДЗ – 42 на базе трактора

ДТ – 75

2.8 Календарный график производства работ и движение рабочей силы.

Календарный график производства работ устанавливает сроки каждого вида работ монтажа, последовательность общестроительных работ и обязательно должен быть увязан с совмещенным графиком производства. График производства работ составляется с учетом выявлений потребности рабочих, необходимой трудоемкости, сосчитанной по калькуляции и сведенной в сводную ведомость трудовых затрат с учетом повышения производительности труда. Выработку принимают по видам работ из опыта передовой бригады монтажного управления. Ориентиром выработки для всех видов работ 100 – 125 %. При составлении графика задаются составом бригады, подставляя их значения в известную формулу:

Календарный график производства работ устанавливает сроки каждого вида работ монтажа, последовательность общестроительных работ и обязательно должен быть увязан с совмещенным графиком производства. График производства работ составляется с учетом выявлений потребности рабочих, необходимой трудоемкости, сосчитанной по калькуляции и сведенной в сводную ведомость трудовых затрат с учетом повышения производительности труда. Выработку принимают по видам работ из опыта передовой бригады монтажного управления. Ориентиром выработки для всех видов работ 100 – 125 %. При составлении графика задаются составом бригады, подставляя их значения в известную формулу:

Тн – нормативная трудоёмкость из калькуляции ч/час

С – срок монтажа в днях

В – выработка в %

8 – число часов работы в смену

Для составления календарного графика производства работ служат данные, определяемые калькуляцией общая норма трудоемкости Тн ч/дней, которая разбивается по видам работ и организациям или службам, выполняемые эти работы. При составлении графика движения рабочих необходимо учитывать, что часть потока остается неизменным, а численный состав монтажников может изменяться в соответствии с потребностями производства.

Календарный график производства работ и график движения рабочей силы приводится в графической части курсового проекта. В графике движения рабочей силы следует предусматривать равномерно их использования в течение всего периода монтажа и по возможности сохранение их постоянной численности на стройплощадке.

|

2.9 Указание по производству работ

Технологией называют выполнение работ в строго определенной последовательности способствующей наибольшей производительности труда. Технология является частью общей строительной технологии и должна быть тесно связана с ней в отношении сроков и последовательности работ. Совершенствование технологии предусматривает снижение себестоимости, улучшение эксплуатационных качеств, внешнего вида и качества работ.

Основой совершенствования технологии является индустриализация, механизация и хорошая организация монтажных работ и применение новых методов монтажа.

Технология предусматривает постоянство занятости рабочих, способствует выполнению последующих видов работ, исключая их переделку.

Все работы по строительству газопровода подразделяются на подготовительные, земляные, сварочно-монтажные, изоляционные и заключительные работы.

О начале строительства строительно-монтажная организация уведомляет территориальный орган Госгортехнадзора России не менее чем за 10 дней.

Строительства систем газораспределения и газопотребления должны выполняться по утверждённым проектам. В проекте должна быть запись главного инженера строительно-монтажной организации, подпись и печать.

Строительно-монтажная организация разрабатывает проект производства работ, в состав которого входят:

- план трассы газопровода, нанесением существующих дорог, подземных и надземных коммуникаций, места для хранения материалов и раскладки труб или плетей, пешеходные переходы, транспортные переезды, места отвала грунта, места подключения временной эл. сети, места установки фургонов, бытовок;

- календарный план-график работ;

- календарный план-график работ;

- График поступления механизмов и материалов;

- график движения рабочей силы;

- технологические карты на основные виды работ;

- указания по технике безопасности и охране труда.

Строительство газопровода ведется под постоянным техническим надзором, который возлагается на работников строительно-монтажной организации, представителей газового хозяйства (ОТН) и лиц технического надзора заказчика

Строительство газопровода ведется под постоянным техническим надзором, который возлагается на работников строительно-монтажной организации, представителей газового хозяйства (ОТН) и лиц технического надзора заказчика

Лица, назначенные приказом для ведения технического надзора, обязаны:

1. Осуществлять систематический надзор за качеством выполнения всех строительно-монтажных работ, соблюдением проекта, СНиП, смет, Правил безопасности систем газораспределения и газопотребления.

2. Осуществлять контроль за устранением выявленных недостатков в проектно – сметной документации, его доработки.

3. Проверять наличие документов, удостоверяющих качество используемой на строительстве изделии и материалов (технических паспортов, сертификатов, результаты лабораторных исследований и т.д.)

4. Требовать от подрядчика проверить соответствие качества материалов, арматуры паспортным данным участвовать в отборе образцов и следить за получением результатов лабораторных исследований.

5. Вести запись результатов технического надзора журнале производства работ.

6. Контролировать выполнение всех замечаний выявленных в процессе строительства, а также указаний, предписаний органов Госгортехнадзора.

7.  Проводить операционный контроль осуществлять приемку строительно-монтажных работ..

Проводить операционный контроль осуществлять приемку строительно-монтажных работ..

8. Не допускать случаев выполнения работ отступлением от проекта.

9. Осуществлять технический надзор за готовностью исполнительно-технической документации с целью предоставления его в комиссию по приемке законченного строительством объекта газификации.

10. Не допускать приемку от строительно-монтажной организации объектов, не законченного строительством.

11. Участвовать в работе комиссии по приемке в эксплуатацию объектов законченного строительством.

12. Осуществлять контроль за своевременной передачей на предприятие газового хозяйства исполнительно-техническую документацию на принятый в эксплуатацию объекта.

2.10 Выбор метода производства работ

В данном проекте предусмотрен поточный метод производства работ. Так как при таком методе сокращается сроки монтажа, соблюдается технология, выполняется техника безопасности и непарализуется движение автотранспорта.

Поточный метод этим методом обычно ведется монтаж наружных сетей, при данном методе трасса газопровода делится на отдельные потоки. Из условия экономичности работы и соблюдение техники безопасности. Все монтажные работы делятся на четыре этапа, после окончание монтажных работ на первом этапе бригада начинает второй этап и третий этап и т. д.

2.10.1 Подготовительные работы

Все работы по строительству газопроводов можно вести после принятия объекта под монтаж по акту, согласно которого к моменту монтажа должна быть выполнены следующие подготовительные работы:

· Строительно-монтажная организация получает от заказчика утвержденную проектно-сметную документацию; составляет разбивочную схему. Разбивочные работы

· заключаются в закрепление на местности контуров трассы газопровода. Разбивку закрепляют деревянными или металлическими кольями D = 10мм. длинной L =60мм. Отметку пикетами ведут в соответствующих точках (точка врезки, задвижки в ограде, повороты, выходы из земли, края тротуаров, проезжих дорог, точки пересечения с подземными коммуникациями и т.д.) Разметку ведут два геодезиста 6раз. На разбивку составляется акт.

· Получает разрешение на производство работ (на разрытие); согласовывает разрешение с представителями подземных коммуникаций и ГИБДД. В разрешение указываются сроки производства работ, протяженность трассы и указания сроков закрытия движения. До начало производства работ генеральный подрядчик вызывает на место производства работ, представителей соответствующих подземных коммуникаций. Далее вручную делаются подкопы в местах пересечения с газопроводами, кабели закрепляются в короба и землекопы в ручную копают траншею на всю глубину на два метра по обе стороны от кабеля.

·  Ограждают трассу на 15 метров.

Ограждают трассу на 15 метров.

· Обеспечивает эл. питанием, водоснабжением, канализацией и питьевой водой.

· Привозит бытовки, прорабскую, сан. узлы и обеспечивает в них отопление и освещение.

· Ставит указатели ограничения скорости, прожектора для освещения территории и обеспечивает охрану.

2.11 Технология монтажа газопровода и газового оборудования

|

Монтаж систем газораспределения частного сектора в Агрызском районе ведется комплексной бригадой в составе 10 человек. В том числе один сварщик 6 разряда – он же бригадир. Приступают к монтажу 3 июля 2007 года. Вся бригада проходит инструктаж по технике безопасности на рабочем месте.

Приступают к копке траншеи экскаватором С25 с обратной лопатой. Глубина траншеи 1,25м., ширина 0,7м. Далее готовится песчаная постель для газопровода. Установлены лестницы для спуска в траншею и переход через траншею.

Монтаж газопровода ведется укрупненными узлами в виде плетей длинной 30 метров, трубы располагаются на бровке траншеи на расстоянии 1метр на подкладках. Перед прихваткой трубы центруют с помощью центраторов. Перед монтажом газопровод проверяется на наличие сертификата на трубы и паспортов на оборудование. При наличии импортного оборудования проверяется наличие сертификата соответствии. Проверяется отсутствие засорение в полости труб и других изъянов. Готовые плети стропуют с помощью крана и трубоукладчика опускают в траншею на песчаную постель газопровода. При диаметре 50мм. и менее опускание труб можно в ручную.

Далее проверяется правильность укладки труб на основание, проектная глубина, уклон и состояние изоляции. Проверка ведется визуально. Замеряются расстояние по горизонтали и вертикали от подземных коммуникаций до газопровода. Фасонные части и арматура монтируется в ограждение. Колодцы, ковер, ограждения сооружаются генеральным подрядчиком.

Соединения фланцев и приварка патрубков к арматуре должны проводится в мастерских или хотя бы на бровке траншеи, во избежание перекосов болтов.

После монтажа арматуры проверяется отсутствие перекосов в горизонтальном и вертикальном направлении, соответствии стрелок направления газа. При пересечении автодорог труба заключается в футляр. Диаметр футляра на два порядка больше диаметра трубы . Футляр выходит за края автодороги на два метра в каждую сторону. Зазор между трубой и футляром заделывается, а пространство между ними, через контрольную трубку выводится под ковер для замера загазованности. Труба в приделах прохода через футляр не должна иметь сварных швов. Если сварные швы имеются то футляр испытывается в три этапа:

После монтажа арматуры проверяется отсутствие перекосов в горизонтальном и вертикальном направлении, соответствии стрелок направления газа. При пересечении автодорог труба заключается в футляр. Диаметр футляра на два порядка больше диаметра трубы . Футляр выходит за края автодороги на два метра в каждую сторону. Зазор между трубой и футляром заделывается, а пространство между ними, через контрольную трубку выводится под ковер для замера загазованности. Труба в приделах прохода через футляр не должна иметь сварных швов. Если сварные швы имеются то футляр испытывается в три этапа:

1. Просветка.

2. На плотность

3. на плотность с газопроводом.

с записью в журнал трехступенчатого контроля.

Если газопровод проложен через железную дорогу, то футляр выступает за пешеходную дорожку на два метра по обе стороны.

Если задвижка или другая арматура испытана на заводе и имеется удостоверяющие качество документация, такую арматуру можно не проверять. Арматура располагается в доступных местах для осмотра и ремонта; затяжка болтов фланцевых соединений производится монтажными ключами без дополнительных усилий. Работы выполняемые при монтаже газопровода заполняются в журнал производства работ и отражается в строительном паспорте.

2.12 Сварочные работы

В соответствии с СНиП 42 101 – 2003, СП, монтажная организация разрабатывает и утверждает технологическую инструкцию, которая регламентирует технологию и режимы сварки газопроводов.

В соответствии с СНиП 42 101 – 2003, СП, монтажная организация разрабатывает и утверждает технологическую инструкцию, которая регламентирует технологию и режимы сварки газопроводов.

Сварочные работы проводятся под руководством и контролем лаборатории, которая руководствуется правилами испытания стыков сварочных работ. К сварке газопроводов допускаются сварщики не ниже пятого разряда, сдавшие экзамены и успешно выполнивший допускной шов. При сдаче экзамена и сварке допускных швов присутствует инспектор газового надзора Госгортехнадзора РФ. Количество допускных швов не менее двух – при сварке труд диаметром до 50мм. и не менее одного – при сварке труб диаметром более 50мм.

Далее монтажное управление издает приказ по которому присваивается клеймо сварщику, которое он наплавляет с удобной ему стороны на расстоянии около 100мм. от каждого шва.

Перед началом производства работ сварщик проверяет соответствие труб сертификатом качества.

Перед сборкой труб под сварку необходимо:

- очистить их внутреннюю поверхность от возможных загрязнений;

- проверить торцы труб, выправить вмятины. Концы труб имеющие трещины, задиры фасок глубиной более 5мм. следует обрезать. Правка концов труб при температуре ниже -500С выполняется с подогревом;

- очистить до чистого металла кромки и прилегающие к ним внутреннюю и наружную поверхности труб на ширину 10мм.

Для закрепления труб под сварку применяют лежни и центраторы.

Для закрепления труб в зафиксированном положении ведут прихватку:

- в двух точках для труб диаметром до 80мм., два шва 20-30мм.;

- в трех точках для труб диаметром до 150мм., длина прихвата 50-60мм;

- в четырех точках для труб диаметром до 300мм., длина прихвата 50-60мм.

- в четырех точках для труб диаметром до 300мм., длина прихвата 50-60мм.

Высота прихвата 1/3 толщины стенки труб, но не менее 2мм.

При толщине стенок труб до 6мм. сварка ведется в два слоя, свыше 6мм. в три слоя. Каждый слой шва перед наложением последующего охлаждается и очищается от брызг металла.

Приварка патрубков, штуцеров в местах расположения сварных швов не допускается. Любые врезки выполняются на расстоянии от шва не менее 100-150мм.

Сварочные работы на открытом воздухе, во время дождя, снега, тумана и при сильном ветре (свыше 10м/с). Неповоротные швы свариваются аналогично, но с приямков высотой не менее 0,5м. от трубы вниз от низа трубы.

После сварки стыков лаборатория снова проводит механические испытания ( 2 шва при диаметре до 50мм. сваренные сварщиком в течении месяца и 1 шов при диаметре более 50мм.). Кроме того сварные стыки подлежат проверке радиографическим методом.

При неудовлетворительном результате проверке стыков проверяется их удвоенное число. При дальнейшем обнаружении неудовлетворительных результатов проверяются все стыки.

При нормальных результатах механических испытаний, подземные газопроводы низкого давления проверяются 10% стыков, но не менее 1 стыка. Газопроводы среднего давления – 50% стыков, не менее 1 стыка. Газопроводы высокого давления – 100% стыков.

При нормальных результатах механических испытаний, подземные газопроводы низкого давления проверяются 10% стыков, но не менее 1 стыка. Газопроводы среднего давления – 50% стыков, не менее 1 стыка. Газопроводы высокого давления – 100% стыков.

2.13 Изоляционные работы

Газопровода приходят на объект с покрытой изоляцией весьма усиленного типа. При производстве работ, нарушается изоляция в области сварных стыков. В данном проекте объем изоляционных работ составляет 165 стыков, так как объем не велик использование механизмов не целесообразно.

Перед нанесением изоляции, стыки очищают от ржавчины, окалины. Далее наносят слой грунтовки, затем битумную мастику путем полива из лейки и затем стеклохолст, и защитный слой крафт бумаги.

Качество изоляционных работ проверяют в три этапа. На бровке траншеи контролируют толщину покрытия, равномерность изоляции; после спуска в траншею эти же показатели изоляции стыков. После присыпки газопровода грунтом на 0,2 – 0,25 метра проверяют нет ли прямого эл. контакта между металлом трубы и грунтом прибором АНПИ. По результатом проверок составляется акт проверки качество защитного покрытия подземного газопровода и прилагается к строительному паспорту.

Битумную мастику доставляют на место строительство в готовом виде или варят в битумно-плавильных котлах. Битумный котел располагается на расстоянии не менее 10 метров от траншеи. Разогрев мастики допускается в местах удаленных от деревянных построений не менее, чем на 50 метров.

Изоляционный материал хранят отдельно от котла, котел наполняется не более чем на ¾ высоты. Все рабочие носят спец. одежду.

Изоляционный материал хранят отдельно от котла, котел наполняется не более чем на ¾ высоты. Все рабочие носят спец. одежду.

Обматывание труб крафт бумагой или бризолом разрешается только в парусиновых перчатках. Возле котла имеется комплект противопожарных средств. Ковш для разлива мастики должен быть деревянный с удлиненной рукояткой. Ведра для переноса имеют коническую форму.

2.14 Испытание газопровода

Испытания газопроводов после их монтажа должна проводить строительно-монтажная организация в присутствии представителей технадзора заказчика и газораспределительной организации. Результаты испытаний оформляются актом и записью в строительном паспорте. Элементы газопроводов и газовая арматура при их изготовлении на заводе- изготовителе испытываются технической службой контроля.

Испытания газопроводов после их монтажа должна проводить строительно-монтажная организация в присутствии представителей технадзора заказчика и газораспределительной организации. Результаты испытаний оформляются актом и записью в строительном паспорте. Элементы газопроводов и газовая арматура при их изготовлении на заводе- изготовителе испытываются технической службой контроля.

Испытания газопроводов следует производить после окончания сварочных и изоляционных работ, установки арматуры и устройства ЭХЗ.

Протяженность испытательных участков подземных стальных газопроводов, восстановленных тканевым шлангом или протяжкой полиэтиленовых труб, устанавливается проектом производства работ.

Подземные стальные газопроводы, независимо от вида изоляционного покрытия, давлением до 0,005 МПа, испытываются давлением 0,6 МПа в течение 24 часов.

Подземные газопроводы, прокладываемые в футлярах на участках переходов через искусственные и естественные преграды, следует испытывать в три стадии:

Подземные газопроводы, прокладываемые в футлярах на участках переходов через искусственные и естественные преграды, следует испытывать в три стадии:

- после сварки перехода до укладки на место;

- после укладки и полной засыпки перехода;

- вместе с основным газопроводом.

Результаты испытаний на герметичность считаются положительными, если за период испытаний нет видимого падения давления в газопроводе по манометру класса точности 0,6, а по манометрам класса точности 0,15 и 0,4, а также по жидкостному манометру падения давления не превышает одного давления шкалы.

По завершению испытаний газопровода на герметичность давление в газопроводе следует снизить до атмосферного, установить автоматику, арматуру, оборудование, контрольно-измерительные приборы и выдержать газопровод под рабочим давлением в течение 10 минут.

Дефекты, обнаруженные в процессе испытаний газопроводов, следует устранять после снижения давления в газопроводе до атмосферного.

Дефекты, обнаруженные в процессе испытаний газопроводов, следует устранять после снижения давления в газопроводе до атмосферного.

После устранения дефектов испытания газопровода на герметичность следует произвести повторно.

2.15 Ведомость инструментов и приспособлений для бригады

Таблица 2.5 Ведомость инструментов и приспособлений

| № п/п | Инструмент | Кол – во, шт. | Срок службы при односменной работы, мес. |

| 1 | 2 | 3 | 4 |

| Земляные работы | |||

| 1 | Кувалда остроконечная №8 | 1 | 36 |

| 2 | Лом | 2 | 24 |

| 3 | Лопата копальная остроконечная типа ЛКО – 1 | 2 | 6 |

| 4 | Лопата подборочная типа ЛП – 1 | 2 | 12 |

| 5 | Метр складной металлический | 1 | 12 |

| 6 | Отвес типа О – 400 | 1 | 36 |

| 7 | Пила I 1250А | 1 | 36 |

| 8 | Рулетка РС – 20 | 1 | 24 |

| 9 | Топор А – 2 | 1 | 24 |

| Плотнично – опалубочные работы | |||

| 1 | Брусок для заточки инструментов | 1 | 9 |

| 2 | Карандаш плотничный | 2 | 4 |

| 3 | Клещи | 1 | 24 |

| 4 | Ключи гаечные разводные 19 и 30 | 1 | 24 |

| 5 | Лом Л | 1 | 24 |

| 6 | Ломик – гвоздодер типа ЛГ – 20 | 1 | 24 |

| 7 | Метр складной деревянный | 1 | 12 |

| 8 | Молоток плотничий типа МПЛ | 2 | 24 |

| 9 | Топор А – 2 | 1 | 24 |

| 10 | Уровень строительный типа УС1 – 300 | 1 | 24 |

| Погрузо – разгрузочные работы | |||

| 1 | Лом ЛО – 24 | 2 | 24 |

| 2 | Лопата копальная остроконечная типа ЛКО – 2 | 1 | 9 |

| 3 | Лопата подборочная типа ЛП – 2 | 1 | 12 |

| Изоляционные работы | |||

| 1 | Лопата копальная остроконечная типа ЛКО – 2 | 1 | 9 |

| 2 | Лопата подборочная типа ЛП – 2 | 1 | 12 |

| 3 |  Молоток – кирка типа МКИ Молоток – кирка типа МКИ

| 1 | 18 |

| 4 | Нож кровельный (садовый) | 1 | 18 |

| 5 | Рулетка РЖ – 2 | 1 | 12 |

| 6 | Щетка стальная прямоугольная | 1 | 6 |

| Электросварочные работы | |||

| 1 | Молоток стальной | 2 | 24 |

| 2 | Зубило | 2 | 6 |

| 3 | Ключи гаечные разводные 17 х 19 | 2 | 24 |

| 4 | Напильник плоский | 2 | 6 |

| 5 | Плоскогубцы | 2 | 24 |

| 6 | Электродержатель | 2 | 12 |

| 7 | Метр складной | 2 | 12 |

| 8 | Клеймо сварщика | 2 | 6 |

| 9 | Маска сварщика | 2 | 12 |

| 10 | Очки газорезчика | 2 | 12 |

| 11 | Пенал для электродов | 2 | 12 |

| 12 | Щетка стальная прямоугольная | 2 | 3 |

| Монтажные работы | |||

| 1 | Молоток слесарный | 2 | 24 |

| 2 | Напильник плоский | 2 | 6 |

| 3 | Набор гаечных ключей (8х10; 12х14; 17х19; 13х17; 17х19; 19х22; 22х24; 24х27; 27х30; 32х36) | 1 | 12 |

| 4 | Ключи рычажные (газовые) №1 №2 №3 | 1 1 1 | 18 24 24 |

| 5 | Отвертка | 1 | 18 |

| 6 | Зубило слесарное | 2 | 18 |

| Шлямбур | 1 | 6 | |

| 8 | Дрель для сверления | 1 | 24 |

| 9 | Уровень | 1 | 24 |

| 10 | Метр металлический | 1 | 12 |

| 11 | Рулетка металлическая 6м | 1 | 24 |

| 12 | Отвес | 1 | 36 |

| 13 | Плоскогубцы | 2 | 24 |

| 14 | Ключ трубный цепной №4 | 1 | 18 |

| 15 | Ножовка по металлу | 1 | 24 |

| 16 | Напильник круглый | 1 | 6 |

| 17 | Ножницы по металлу | 1 | 24 |

| 18 | Лом стальной строительный ЛО – 24 | 2 | 36 |

| 19 | Пневматическая шлифовка | 2 | 24 |

| 20 | Нивелир | 1 | - |

|

2.16 Сдача объекта в эксплуатацию

Газопроводы, ГРП, газовое оборудование после окончания монтажа или капитального ремонта принимаются в эксплуатацию приёмной комиссией.

Приёмную комиссию созывает заказчик. В её состав входят: представители заказчика, строительно-монтажные организации, производственного управления газового хозяйства, а также представители Госгортехнадзора и Госгазнадзора.

При сдаче в эксплуатацию законченных объектов строительно-монтажная организация представляет рабочей комиссии следующую документацию:

- комплект рабочих чертежей с подписями ответственных за производство строительно-монтажных работ и свидетельствующих о соответствии выполненных работ этим чертежам или внесённым в них изменениям;

- паспорта на оборудование и аппаратуру;

- строительные паспорта на газопровод;

Продолжительность испытания на плотность для всех подземных газопроводов должна быть не менее 24 часов.

Приёмка заказчиком законченных строительством объектов газораспределительных систем СНиП 42 – 01 – 2002 «Газораспределительные системы»:

1. Для приёмки законченного строительством объекта газораспределительной системы заказчик создаёт приёмочную комиссию;

2. В состав приёмочной комиссии включается представители заказчика (председатель комиссии), проектной и эксплуатирующей организации, представители органов Гостехнадзора РФ. Представители органов Гостехнадзора РФ включаются в состав приёмочной комиссии при приёмке объектов, подконтрольных этим органам.

2.17 Врезка газопровода в действующую сеть

Для системы газификации частного сектора и принят метод врезки в действующую сеть газификации без снижения давления. Присоединение смонтированных газопроводов к действующим сетям производят эксплуатационные специализированные организации или специально подготовленная бригада газового хозяйства. Работы по присоединению газопровода относят к числу наиболее ответственных и газоопасных работ и их следует выполнять с точным соблюдением правил и инструкций.

Новые газопровода присоединяют к действующим по разрешением, выдаваемым эксплуатирующей организацией газового хозяйства. К разрешению обязательно прилагают исполнительный план или схему присоединению газопровода с указанием ответвлений от основного газопровода и арматуры (кранов, задвижек, гидрозатворов и т.д.).

Новые газопровода присоединяют к действующим по разрешением, выдаваемым эксплуатирующей организацией газового хозяйства. К разрешению обязательно прилагают исполнительный план или схему присоединению газопровода с указанием ответвлений от основного газопровода и арматуры (кранов, задвижек, гидрозатворов и т.д.).

Производителю работ (мастеру) на каждое присоединение выдают наряд, в котором перечислен состав бригады и изложены основные положения безопасности ведения работ. Обязательно указывают давление, при котором разрешено производить врезку.

Присоединение к стальным газопроводам высокого и среднего давления без снижения давления.

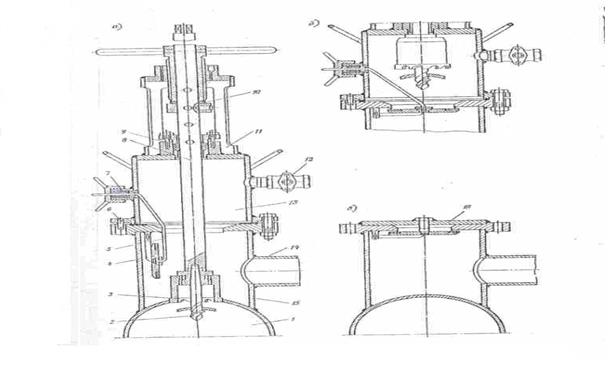

Существует много различных приспособлений, позволяющих осуществлять присоединение к действующим газопроводам без снижения давления. Одно из таких приспособлений (аппарат) с клапаном конструкции С. Я. Новака показано на рис.2.3. Присоединение ответвлений с помощью такого аппарата производится следующим образом:

1. к действующему газопроводу 1 приваривают заранее изготовленный переходной патрубок (или тройник 15 с фланцем) и электросваркой соединяют его с подключаемым газопроводом 14;

2. на фланец патрубка устанавливают аппарат 13 и закрепляют его болтами;

3. пробным движением тросика 5 проверяют открывание и закрывание клапана 4, после чего открытое положение клапана с натянутым тросиком фиксируют, затянув сальник 7;

4.осторожным отпусканием (до упора) и подъемом вала производят проверку хода фрезы 3;

4.осторожным отпусканием (до упора) и подъемом вала производят проверку хода фрезы 3;

Рис. 2.3. Аппарат для присоединения к стальным газопроводам высокого и среднего давления без снижения давления газа.

Рис. 2.3. Аппарат для присоединения к стальным газопроводам высокого и среднего давления без снижения давления газа.

а- общий вид аппарата в момент вырезки отверстия; б – положение режущего инструмента и клапана; в – узел врезки после окончания присоединения; 1 – действующий трубопровод; 2 – специальное сверло; 3 – фреза; 4 – клапан; 5 – тросика клапана; 6 – фиксирующий штифт; 7 – сальник тросика; 8 – вал; 9 – сальник вала; 10 – подающее устройство; 11 – корпус прибора; 12 – кран; 13 – камера аппарата; 14 – подключаемый трубопровод; 15 – патрубок; 16 – заглушка с болтом.

5. сверлят и вырезают стенку действующего газопровода, вращая вал 8 с помощью механического привода, при этом подачу режущего инструмента производят с помощью суппортной втулки 10; предварительно производят сверление для того, чтобы закрепить вырезаемую стенку (круг) на сверле;

6. после окончания вырезки стенки газопровода вал аппарата поднимают вверх до упора и закрепляют стопорным болтом;

7. с помощью тросика клапан закрывают, а кран 12 для сброса газа открывают;

8. снимают аппарат, и на фланец патрубка устанавливают заглушку 16, которую затем заваривают электросваркой;

9. проверяют плотность сварных соединений, и узел присоединения изолируют.

9. проверяют плотность сварных соединений, и узел присоединения изолируют.

Недостатками такого способа присоединения являются: необходимость уменьшения глубины заложения присоединяемого газопровода на 20 – 25 см по сравнению с действующим; неудобно выполнять присоединение в горизонтальном положении; в аппарате имеется возможность заедания троса или самой заглушки, а также негарантированная герметичность заглушки. Однако, несмотря на отмеченные недостатки, присоединения газопроводов с помощью этого аппарата получили широкое распространение.

2.18 Осмотр и ремонт газового оборудования.

2.18.1 Эксплуатация подземных газопроводов

Эксплуатация газопроводов начинается со дня врезки газопровода в действующую сеть. Эксплуатацию ведет эксплуатационная служба (города, района, предприятия и т.д.). Основная задача эксплуатационной службы это безаварийная, бесперебойная подача газа потребителям при заданных параметрах. К работе по эксплуатации надземных и подземных газопроводов относится:

- надзор за состоянием газопровода и сооружения и их текущий ремонт;

- плановый технический осмотр и ремонт;

- проверка состояние изоляции;

- проверка состояние и ремонт установок защиты газопроводов;

- выявление и устранение аварийных повреждений;

- капитальный ремонт газопроводов и сооружений на них;

- контроль за давлением газа и устранение закупорок в трубопроводе;

- ведение технической документации на эксплуатирующий газопровод.

2.18.2 Надзор за состоянием газопровода

В процессе эксплуатации газопроводов и установленных на них арматура повреждается:

- Разрыв сварных стыков;

- Коррозия труб;

- Повреждение арматуры, конденсатора сборника;

- обрыв или перенос фланцев и т.д.

Эти повреждения обычно сопровождаются утечкой газа. Газ при утечки через грунт и не плотности проникает в коллектор теплосети, в колодцы, а также в подвалы зданий. В целях предотвращение аварийных ситуаций эксплуатационная организация периодически обходит и осматривает трассу газопровода, выявляет утечки и устраняет их. Кроме периодических обходов ведется приборно-техническое обследование газопроводов, диагностика технического состояния. По заключению которых газопровода включаются в план капитального ремонта.

Эти повреждения обычно сопровождаются утечкой газа. Газ при утечки через грунт и не плотности проникает в коллектор теплосети, в колодцы, а также в подвалы зданий. В целях предотвращение аварийных ситуаций эксплуатационная организация периодически обходит и осматривает трассу газопровода, выявляет утечки и устраняет их. Кроме периодических обходов ведется приборно-техническое обследование газопроводов, диагностика технического состояния. По заключению которых газопровода включаются в план капитального ремонта.

При обходе подземных газопроводов выявляются утечки по внешним признаком и приборам:

- берется отбор и анализ проб на присутствие газа в колодцах и камерах, контрольных трубках и т.д. на расстояние 15 м. по обе стороны от газопровода;

- очищаются крышки газовых колодцев, коверов, от снега, льда и загрязнений;

- выявляются просадки, оползни грунта, размыва газопровода паводками или дождевыми водами;

- контролируется условия производства строительных работ.

Периодичность обхода трассы подземных газопроводов устанавливает эксплуатационная организованная зависимость от технического состояния, давления газопроводов, срока службы, наличие и эффективность электрозащитных установок и состояния грунта.

При обнаружении загазованности на трассах газопроводов или утечки газа бригада обходчиков немедленно извещает аварийно-диспетчерскую службу и до приезда бригады предупреждает жильцов дома и прихожих о загазованности, недопустимости курения, включении электрических приборов и необходимости проветривания помещения.