2. Вынуть колпак фильтра и дать стечь содержимому.

Введение

Местом прохождения производственной практики по профилю специальности по профессиональному модулю ПМ.03 «Организация ремонтных, монтажных и наладочных работ по промышленному оборудованию»:

1 этап с 9 по 29 декабря 2022 года является предприятие Акционерное общество «Загорский трубный завод» (АО «ЗТЗ»);

2 этап с 6 по 19 апреля 2023 года является предприятие Акционерное общество «Загорский трубный завод» (АО «ЗТЗ»);

АО «ЗТЗ» основана на производстве сварных стальных труб для нефтегазовой промышленности, портового строительства, тепловых сетей. На предприятии операции по производству труб практически автоматизированы.

Завод способен производить трубы длинной от 9 до 12,2 м, толщиной от 8 до 35 и диаметром от 530-2560 мм с производительностью более 500 тысяч тонн готовой продукции в год. Трубы имеют защиту от коррозии и способны выдержать давление газа до 10 МПа.

Предприятие поставило свою продукцию для осуществления проектов следующих компаний:

- Роснефть, на капитальные ремонты и на ремонтно-эксплуатационные нужды;

- Сибур, на строительство «ЗапСибНефтехима»;

- Лукойл, на комплекс подготовки и компримирования газа Северо-Губкинского нефтегазового месторождения;

- Русснефть, на газопровод от УПН ДНС-1 Тагринского месторождения до КС-3 «Варьеганская»;

- Ямал СПГ, на Южно-Тамбейское газоконденсатное месторождение;

- Артикгаз, на свайные конструкции для систем напорных нефтепроводов;

- Новатэк, на строительство газопровода до Северо-Русского месторождения и центра строительства крупнотоннажных морских сооружений «Кольская верфь»;

- Газпром, на ремонтно-эксплуатационные нужды и строительство газопроводов.

Местом прохождения первого этапа моей практики является подразделение – дирекция сервисного обслуживания (ДСО). Эта служба занимается монтажом, техническим обслуживанием и ремонтом , насосного оборудования, систем кондиционирования и хранения криогенного продукта.

Гидромеханический экспандер

Гидромеханический экспандер предназначена для калибровки труб разного диаметра от 530мм до 2560мм.

Основной целью практики является приобретение практических навыков и знаний по организации ремонтных, монтажных и наладочных работ по промышленному оборудованию.

Для достижения этой цели в период двух этапов практики мною выполнялись работы по организации ремонтных, монтажных и наладочных работ для компрессорного оборудования. Я ознакомился с организацией ремонтных, монтажных и наладочных работ для компрессорного оборудования на обоих предприятиях.

Все материалы по практике предоставлены в данном отчёте.

1.1 Структура предприятия — места прохождения первого этапа практики

| Начальник энергетики цеха | ||||

|

| |||

| Начальник отдела ДСО | Начальник отдела службы по обслуживанию электрооборудования | |||

|

|

| ||

| Слесари-ремонтники пневматического и криогенного оборудования | Слесари-ремонтники гидравлического оборудования | Электромонтёры |

1.2 Структура предприятия — места прохождения второго этапа

| Начальник энергетики цеха | ||||

|

| |||

| Начальник отдела ДСО | Начальник отдела службы по обслуживанию электрооборудования | |||

|

|

| ||

| Слесари-ремонтники пневматического и криогенного оборудования | Слесари-ремонтники гидравлического оборудования | Электромонтёры |

2 Организация рабочего места

При организации рабочего места при монтаже, ремонте и наладке промышленного оборудования является обеспечение качественного и эффективного выполнения сотрудником работ при полноценном использовании закрепленного за ним оборудования с соблюдением установленных сроков. В связи с этим к рабочему месту предъявляются требования организационного, технического, эргономического, санитарного, гигиенического и экономического характера.

При организации рабочего места обеспечивается безопасные, комфортные условия для работы, пресечение возникновения профессиональных заболеваний и несчастных случаев. Рабочие места организовываются с учётом не только конкретного вида деятельности, квалификации, но и индивидуальных физических и психологических особенности каждого работника.

Общие требования к организации данного рабочих мест регулируются Трудовым кодексом, санитарно-эпидемиологическими правилами и нормативами (СанПиН), а также другими правовыми документами.

3 Описание обслуживаемого оборудования

3.1 Описание обслуживаемого оборудования в период первого этапа практики

Гидромеханический экспандер CMR 1000-12.5

Характеристики:

1. усилие главного цилиндра 10000кН;

2. давление 320 бар;

3. скорость силового цилиндра 55мм/сек;

4. скорость быстрого цилиндра 50мм/сек;

5. привод зажимной тележки 30кВт;

6. Гидроагрегат зажимной тележки15кВт;

7. система управления ЧПУ Beckhoff;

8. главный пульт управления пересносной;

9. вес 90т;

10. длина: 36.8 м;

11. высота: 4.7м;

12. ширина: 15.8 м.

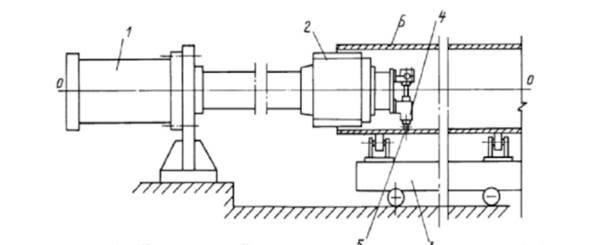

Рис.1.1. Общий вид устройства для экспандрирования труб большого диаметра. 1-экспандер; 2-калибрующий инструмент; 3-транспортная тележка; 4-обойма; 5-ролики; 6-труба

Действие винтовых компрессоров заключается в следующем. Посредством системы привода, двигатель приводит в движение винтовую пару, в которую затем поступает уже очищенный воздух. Далее происходит смешивание воздуха с маслом, которое необходимо для создания между роторами масляного клина. При вращении роторов происходит уплотнение зазора между ними и корпусом, что приводит к сжиманию воздуха и повышению давления. Кроме того, в данном процессе масло также выполняет функцию смазывания рабочих механизмов компрессорной установки.

После сжатия, смесь из масла и воздуха поступает в специальную емкость, где воздух отделяется от масла, затем охлаждается и подается на выход компрессорного оборудования. После охлаждения масло проходит дополнительную фильтрацию, а затем вновь подается в блок с винтами.

3.2 Описание обслуживаемого оборудования в период второго этапа практики

Изобретение относится к устройствам для калибровки электросварных труб большого диаметра методом раздачи. Известны гидромеханические экспандеры для калибровки труб, содержащие стальной цилиндр с поршнем, на котором жёстко закреплена калибрующая головка . Однако в этом экспандере нет надёжного центрирования калибрующей головки по оси трубы. Известен также гидромеханический экспандер для калибровки труб, содержащий поддерживающее устройство, штангу, одним концом закреплённую на поддерживающем устройстве, калибрующую головку и центрирующее устройство, размещённые на другом конце штанги . Низкая надёжность работы обусловлена тем, что вследствие несовпадения осей штанги и трубы возможны случаи ,обрыва штанги. Целью изобретения является повышение надёжности экспандера в работе. Это достигается тем, что штанга соединена с калибрующей головкой и поддерживающим устройством шарнирно устройств Экспандер работает следующим образом. Труба по транспортному рольгангу подаётся к экспандеру. Калибрующая головка находится на поддерживающих роликах, Перемещают тележку и заводят калибрующую головку в трубу, в силовой цилиндр подаётся давление, производится калибровка трубы. При этом головка центрируется по внутреннему диаметру трубы: центрирующими устройствами ,так как калибрующая головка соединена с тележкой через два шарнира, то она имеет возможность свободно центрироваться по внутреннему диаметру трубы. После снятия давления в цилиндре головка передвигается на величину шага калибровки при, подаётся давление в цилиндре, производится калибровка трубы и цикл повторяется.

Применение гидромеханического экспандера позволяет повысить надёжность в работе.

Замена возвратного фильтра.

Фильтрация гидравлической жидкости является условием бесперебойной работы станка и сведения к минимуму износа. Фильтры при использовании загрязняются, их нужно время от времени менять. Момент замены задаётся индикатором загрязнения фильтра в виде визуального или электрического сигнала.

Визуальный индикатор загрязнения фильтра: загрязнения указывается непосредственно на самом фильтре.

Электрический индикатор загрязнения фильтра: При загрязнении сигнал передаётся на систему управления, на котором выводится сообщение о неисправности.

Процесс замены фильтра.

Операция 005 Проверка оборудования.

Выключить всю установку и застраховать от повторного включения.

Сбросить давление в гидравлическом агрегате.

Операция 010 Демонтаж.

1. Демонтировать крышку фильтра.

2. Вынуть колпак фильтра и дать стечь содержимому.

3. Вынуть фильтрующий элемент.

Операция 015 Промывка.

1. Помыть колпак фильтра.

Операция 020. Монтаж.

1. Вставить новый фильтрующий элемент.

2. Установить колпак фильтра и прикрутить крышку.

Замена гидравлического масла.

Операция 005 Подготовительная.

1. Отключить всю систему и защитить от бесконтрольного включения.

2. Стравить давление из гидроагрегата.

3. Убедиться что давление из-за гидроагрегата сброшено.

Операция 010 Утилизация.

1. Слить и собрать гидравлическую жидкость, обеспечить экологически безопасную утилизацию.

Операция 015 Очистка.

1. Открыть крышку бака или его лаз.

2. Удалить остатки с днища бака с помощью чистой без ворсовой ткани.

3. Закрыть крышку бака или его лаз.

4. Залейте новую гидравлическую жидкость через заливной патрубок, используя систему фильтрации с фильтром тонкой очистки.

Операция 020 Проверочная.

1. Проверьте уровень гидравлической жидкости в баке во время заливки.

2. Закройте заливной патрубок.

Операция 025 Промывка.

1. Промойте систему ( 200 безнапорных циклов).

2. Профильтровать и всю систему.

4 Организация монтажных работ на предприятии

Монтажом называется производственный процесс, связанный со сборкой и установкой оборудования, отдельных конструкций или всего сооружения, заранее изготовленного целиком или по частям. От правильной организации монтажных работ зависят сроки монтажа и его качество.

Организация монтажных работ характеризуется применением на монтаже мобильных грузоподъемных средств, укрупнением монтируемых элементов в крупные блоки и высоким качеством монтажа. Монтаж технологических металлоконструкций является трудоёмким процессом в связи с тем, что технологические металлоконструкции обычно индивидуальные. Это обстоятельство обуславливает сложность типизации методов монтажа технологических металлоконструкций.

Ещё при разработке проекта производства работ (ППР) учитываются особенности монтажа оборудования согласно прилагаемым инструкциям от завода-изготовителя.

Перед монтажом металлических конструкций необходимо закончить работы по возведению фундаментов, планировке площади, устройству постоянных и временных дорог.

Для производства монтажных работ к месту монтажа подводят электроснабжение для подключения сварочных аппаратов и монтажных кранов. Устраивают пути под краны. Вблизи монтажной площадки сооружают бытовые помещения, передвижные инструментальные склады и комнаты производителей работ. При необходимости около места монтажа устраивают площадку для складирования и укрупнительной сборки.

5 Организация ремонтной службы предприятия

Современные предприятия машиностроения оснащены дорогостоящим и разнообразным оборудованием обеспечения и автоматизации технологических процессов, транспортными средствами и т.п. В процессе работы они теряют свои рабочие качества, главным образом из-за износа и разрушения отдельных деталей, поэтому снижаются точность, мощность, производительность и другие параметры. Для компенсации износа и поддержания оборудования в нормальном, работоспособном состоянии требуются систематическое техническое обслуживание его и выполнение ремонтных работ, а также проведение мероприятий по технической диагностике.

Техническим обслуживанием принято называть комплекс операций по поддержанию работоспособности или исправности оборудования при его использовании по назначению, во время ожидания, хранения и транспортирования.

Ремонт — это комплекс операций по восстановлению исправности, работоспособности или ресурса оборудования либо его составных частей.

Износ оборудования в процессе его эксплуатации и нерациональная организация технического обслуживания и ремонта приводят к увеличению простоя в ремонте, к ухудшению качества обработки и повышению брака, а также к увеличению затрат на ремонт. О значении улучшения организации содержания и ремонта оборудования можно судить по следующим показателям. Годовые затраты на ремонт и техническое обслуживание оборудования на предприятиях составляют 10-25% его первоначальной стоимости. А их доля в себестоимости продукции достигает 6-8 %. Численность ремонтных рабочих колеблется в пределах 20-30 % от общей численности вспомогательных рабочих.

В соответствии с изложенным выше следует отметить, что основными задачами организации планирования ремонтной службы предприятия являются:

- сохранение оборудования в рабочем, технически исправном состоянии, обеспечивающем его высокую производительность и бесперебойную работу;

- сокращение времени и затрат на обслуживание и все виды ремонтов.

Решение таких задач требует организации правильной эксплуатации, текущего обслуживания, своевременного выполнения необходимого ремонта, а также модернизации оборудования.

Для выполнения всех видов работ по организации рационального обслуживания и ремонта оборудования и других видов основных фондов на предприятиях создаются ремонтные службы. Их структура зависит от ряда факторов: типа и объема производства, его технических характеристик, развития кооперирования при выполнении ремонтных работ, системы централизации и др.

5.1 Организация ремонтной службы подразделения — места прохождения первого этапа практики

Ремонтную службу ДСО возглавляет отдел главного энергетика цеха.

Ремонтная служба предприятия выполняет следующие функции:

- организация и осуществление мероприятий по монтажу (демонтажу), ремонту и наладке оборудования или агрегатов;

- планирование потребности в запасных частях;

- оперативное планирование, проведение и контроль сложных ремонтных работ;

- разработка проектно-технологической документации на проведение ремонтных работ и модернизации оборудования;

- проведения контроля качества монтажа оборудования, осуществляемые сторонними организациями;

5.2 Организация ремонтной службы подразделения — места прохождения второго этапа практики

Ремонтную службу отдела ДСО возглавляет отдел главного слесаря ремонтника.

Функции ремонтной службы предприятия:

- разработка и проведение мероприятий по обслуживанию и ремонту оборудования;

- планирование ППР (планово-предупредительных ремонтов);

- планирование потребности в запасных частях;

- организация ППР и ППО (планово-предупредительного обслуживания), изготовления или закупки и хранения запчастей;

- оперативное планирование, проведение и контроль сложных ремонтных работ;

- разработка проектно-технологической документации на проведение ремонтных работ и модернизации оборудования;

6 Организация наладочных работ

Наладочные работы выполняются после монтажа или ремонта оборудования. Основной задачей наладочных работ является комплексная настройка всей установки на заданный режим работы в соответствии паспорта оборудования. В результате наладочных работ должны быть выявлены и устранены все недостатки проекта и монтажа, препятствующие надежной и безопасной эксплуатации оборудования. Прием оборудования во временную эксплуатацию производится только после окончания наладочных работ.

Наладочные работы выполняются специализированными организациями в соответствии с хозяйственными договорами, заключаемыми с предприятиями. Наладочные работы могут также выполняться силами предприятия при наличии подготовленного инженерно-технического персонала и необходимого парка контрольно-измерительных приборов.

Инженерно-технический персонал, непосредственно выполняющий наладочные работы, относится к оперативному персоналу и должен пройти обучение и сдать экзамен квалификационной комиссии в объеме выполняемой работы. Сдача экзамена оформляется протоколом с выдачей удостоверения, дающего право на выполнение наладочных работ. Повторной проверке знаний инженерно-технические работники подвергаются один раз в три года, а рабочие ежегодно.

В результате наладочных работ составляется технический отчет, в котором рассматриваются все выполненные этапы и приводятся выводы и рекомендации для дальнейшего улучшения работы установки. Технический отчет является основным документом, характеризующим объем выполненных работ и их эффективность.

Опыт работы различных наладочных организаций показал, что затраты, связанные с наладочными работами, окупаются в течение нескольких месяцев. Сравнительные испытания и расчеты показывают, что в результате наладочных работ достигается экономия топлива .

Наладочные работы выполняются бригадой под руководством опытного инженерно-технического работника. Состав бригады определяется объемом выполняемых работ, но обычно не превышает 5 человек. В основном в бригаду входят инженерно-технические работники, так как все вспомогательные работы выполняет персонал предприятия (обслуживающий и ремонтный).

7 Техника безопасности и охрана труда при выполнении ремонтных, монтажных и наладочных работ

7.1 Техника безопасности при организации монтажных, ремонтных и наладочных работах

7.1.1 Безопасное выполнение монтажных и работ требует строгого соблюдения работниками правил техники безопасности. Каждый работник должен хорошо знать и выполнять безопасные приемы работы. Только при этом условии можно предупреждать несчастные случаи.

7.1.2 Производственный травматизм происходит вследствие ряда причин:

- неправильная организация работ, допущение к работе лиц, не получивших инструктажа по безопасному ее выполнению;

- отсутствие или неисправность ограждений и предохранительных устройств;

- неисправное состояние инструмента и приспособлений;

- неправильное обслуживание оборудования и механизмов;

- пренебрежение работниками мерами предосторожности.

7.1.3 При пользовании грузоподъемными механизмами необходимо строго соблюдать следующие правила:

- нельзя применять грузоподъемные механизмы, рассчитанные на вес, меньший, чем вес поднимаемого груза;

- грузоподъемные механизмы должны иметь исправно действующие тормоза, в зубчатых и червячных передачах не должно быть никаких повреждений;

- грузоподъемные механизмы должны быть аттестованы соответствующим порядком, эксплуатация механизмов без аттестации или с просроченным сроком очередной аттестации запрещена;

- при перемещении тяжестей нельзя находиться под грузом, а также в местах, где может оказаться груз в случае обрыва троса.

7.1.4 При пользовании слесарным инструментом необходимо соблюдать следующие правила техники безопасности:

- запрещается пользоваться инструментом неисправным или не соответствующим выполняемой работе;

- бойки молотков и кувалд должны иметь гладкую, слегка выпуклую поверхность; и молотки и кувалды должны быть прочно насажены на рукоятки и закреплены на них клиньями;

- нельзя применять зубила и шлямбуры со сбитыми затылками;

- нельзя применять для работы напильники, ножовки и отвертки без ручек или с расколотыми и плохо закрепленными ручками;

- при работе трубными и гаечными ключами не допускается надевать отрезки трубы на ручки ключей и применять металлические подкладки под губки ключей.

7.1.5 При пользовании электроинструментом необходимо строго соблюдать правила техники электробезопасности:

- недопустимо работать около токоведущих частей, не защищенных ограждениями, кожухами;

- металлические кожухи, электродвигатели, электродрели, металлические части пусковых приборов, станков и других устройств, которые могут оказаться под напряжением в случае повреждения изоляции, должны быть заземлены;

- для переносных электрических светильников при менять напряжение не выше 36 В;

- провода, проводящие электроток к сварочному аппарату и от сварочного аппарата к месту сварки, должны быть изолированы и защищены от действия высоких температур и механических повреждений.

7.2 Охрана труда при монтаже промышленного оборудования

7.2.1 Перед началом проведения работ по монтажу технологического оборудования, в случае применения подъемных сооружений, должны быть разработаны проекты производства работ, технологические карты, а также определены места временного размещения оборудования, проезда транспортных средств, перемещения монтажной техники и прохода работников, установлены границы опасных зон и необходимые ограждения, вывешены знаки безопасности и предупредительные надписи.

7.2.2 В темное время суток проезды, проходы и рабочие места в зоне производства монтажных работ должны быть освещены.

7.2.3 Монтажные проемы для монтируемого технологического оборудования, каналы, траншеи, рвы, фундаментные колодцы необходимо закрывать (перекрывать) съемными щитами. При необходимости должны быть установлены перила или ограждения.

7.2.4 Во избежание падения работников монтажные проемы в технологические подвалы и глубокие приямки в фундаментах должны быть ограждены инвентарными защитными оградительными устройствами или закрыты сплошным настилом.

7.2.5 Узлы и детали технологического оборудования в процессе монтажа должны быть закреплены соответствующими приспособлениями, зажимами, распорками.

7.2.6 Узлы и детали, временно размещаемые в зоне монтажа, необходимо хранить на подставках высотой не менее 0,1 м или на специальных стеллажах.

7.2.7 Установка тяжеловесного технологического оборудования в проектное положение с помощью одного или двух грузоподъемных кранов должна производиться под непосредственным контролем руководителя работ по наряду.

7.2.8 Стационарное технологическое оборудование должно устанавливаться на прочные, предварительно проверенные основания или фундаменты.

7.2.9 При сооружении фундаментов и подготовке фундаментных болтов необходимо руководствоваться требованиями технической (эксплуатационной) документации организации-изготовителя.

7.2.10 Запрещается выполнять какие-либо работы на технологическом оборудовании (или под ним), если оно находится в приподнятом положении и поддерживается лебедками, домкратами и другими подъемными механизмами.

7.2.11 При выполнении высотных монтажно-сборочных операций те части технологического оборудования, которые будут монтироваться на высоте, перед подъемом должны быть очищены от грязи, снега или наледи и посторонних предметов. Монтажные стыки и стыковые элементы должны быть очищены от ржавчины, масел, заусениц.

7.2.12 Системы крепления отдельных узлов и деталей должны быть проверены с целью предотвращения падения узлов и деталей.

7.2.13 Если монтаж технологического оборудования выполняется на территории эксплуатируемого производственного подразделения, то руководитель монтажных работ должен разработать и согласовать с руководством производственного подразделения мероприятия по безопасному выполнению работ по наряду.

7.2.14 Монтаж технологического оборудования в производственных подразделениях, где существует возможность выделения взрывоопасных газов, необходимо производить с использованием искробезопасного инструмента, покрытого медью, выполненного из цветных металлов, либо из других искробезопасных материалов. При монтаже технологического оборудования в таких условиях запрещается:

1) применять открытый огонь для отогревания различных узлов и деталей в холодное время года (отогревать узлы и детали в холодное время года допускается только теплой водой или паром);

2) использовать инструмент, механизмы и приспособления, способные вызвать искрообразование, а также бросать на поверхность монтируемого технологического оборудования инструмент, металлические детали и иные искрообразующие предметы;

3) оставлять на рабочих местах после завершения работ промасленную ветошь, прочий обтирочный материал (необходимо убирать в закрываемый крышкой ящик, установленный в специально отведенном месте, где отсутствует вероятность выделения взрывоопасных газов);

4) использовать специальную обувь, имеющую искрообразующие металлические накладки, подбитую металлическими подковками либо металлическими гвоздями.

7.2.15 При выполнении монтажа кислородных установок запрещается пользоваться промасленными ветошью и прокладками. Инструмент, применяемый при монтаже кислородных установок, должен быть обезжирен.

7.2.16 Технологическое оборудование, являющееся источником повышенной вибрации, следует устанавливать на виброизоляторы или виброгасящие опоры в отдельном помещении, на вибропоглощающие основания (виброизолирующие прокладки) или на отдельных массивных фундаментах, изолированных от соседних строительных конструкций.

7.2.17 При монтаже технологического оборудования, являющегося источником повышенного уровня шума, следует предусматривать установку глушителей на воздуховодах и воздухозаборных камерах, всасывающем патрубке компрессора, изоляцию всасывающих труб и воздуховодов, а также мягкие вставки и мягкие прокладки на воздуховоды.

7.2.18 Наиболее шумообразующее оборудование (компрессоры, воздуходувки, насосы, вентиляторы) должно размещаться в изолированных помещениях.

7.2.19 Вспомогательное оборудование газовых компрессоров и вакуум-насосов необходимо устанавливать не ниже нулевой отметки. Газовые компрессоры должны располагаться в один ряд.

7.2.20 Расположение компрессоров должно обеспечивать свободный доступ для чистки и замены трубок концевых и промежуточных холодильников.

7.2.21 Насосы должны устанавливаться так, чтобы обеспечить минимальную протяженность всасывающих коммуникаций.

7.2.22 Расположение насосов должно обеспечивать возможность сбора и отвода жидкости от сальников в процессе эксплуатации, а также при ремонтах и промывках насосов.

7.2.23 В случаях охлаждения сальниковых уплотнений водой отвод воды должен быть предусмотрен от всех видов технологического оборудования.

7.2.24 Обвязка насосов при их установке должна осуществляться так, чтобы обеспечить свободный доступ для набивки сальников и проведения ремонтных работ.

7.2.25 Насосы для перекачки легковоспламеняющихся и горючих жидкостей при обслуживании производственного потока допускается располагать в общем производственном помещении, а при перекачке жидкостей со склада в производственный цех или на отправку из цеха - в отдельных изолированных помещениях, с учетом норм и требований по пожарной безопасности.

7.2.26 Несущие конструкции крепления воздуховодов вентиляционных систем должны быть надежными, выполненными из несгораемых материалов, не вызывать и не передавать вибрации.

7.2.27 Местные отсосы должны крепиться к невибрирующим или наименее вибрирующим элементам технологического оборудования.

7.2.28 Технологическое оборудование, обслуживаемое с помощью грузоподъемных механизмов, следует устанавливать в зоне приближения крюка механизма. В этой же зоне должны быть предусмотрены площадки для установки транспортируемых деталей оборудования.

7.2.29 При монтаже стационарных конвейеров в производственных и складских зданиях, галереях, тоннелях, на эстакадах вдоль их трассы по обе стороны должны предусматриваться проходы для безопасного обслуживания и ремонта, а также места для проведения механизированной уборки просыпи или упавшего груза.

7.2.30 Технологическое оборудование, трубопроводы, воздуховоды и арматура, не используемые при осуществлении производственных процессов в результате изменения технологической схемы или по другим причинам, должны быть демонтированы.

7.2.31 После завершения проведения монтажных работ необходимо проверить наличие и исправность всех входящих в конструкцию технологического оборудования оградительных и предохранительных устройств и систем сигнализации.

7.3 Охрана труда при выполнении ремонтных и наладочных работ

7.3.1 Наладка и ремонт технологического оборудования должны выполняться в соответствии с разработанными технологическими регламентами (инструкциями по эксплуатации, технологическими инструкциями, картами, проектами организации и производства ремонтных работ), которыми устанавливаются порядок и последовательность выполнения работ, необходимые приспособления и инструмент, а также определяются должностные лица, ответственные за их выполнение.

7.3.2 Работодатель должен обеспечить работников, занятых техническим обслуживанием и ремонтом технологического оборудования, необходимым комплектом исправного инструмента, соответствующими приспособлениями и материалами.

7.3.3 Остановленные для технического обслуживания или ремонта технологическое оборудование и коммуникации должны быть отключены от паровых, водяных и технологических трубопроводов, газоходов. На трубопроводах должны быть установлены заглушки; технологическое оборудование и коммуникации должны быть освобождены от технологических материалов.

7.3.4 Техническое обслуживание и ремонт технологического оборудования должны проводиться при неработающей двигательной (энергетической) установке, за исключением операций, выполнение которых при неработающей двигательной (энергетической) установке невозможно. При выполнении ремонтных работ допускается подача электроэнергии согласно проекту организации и производства работ, утвержденному работодателем.

7.3.5 При выполнении работ на электродвигателе или приводимом им в движение механизме необходимо обеспечить выполнение требований правил по охране труда при эксплуатации электроустановок, утверждаемых Минтрудом России в соответствии с подпунктом 5.2.28 Положения о Министерстве труда и социальной защиты Российской Федерации, утвержденного постановлением Правительства Российской Федерации от 19 июня 2012 г. N 610 (Собрание законодательства Российской Федерации, 2012, N 26, ст. 3528).

7.3.6 Электрические схемы приводов остановленного технологического оборудования должны быть разобраны, на приводах ручного и на ключах дистанционного управления коммутационных аппаратов, на пусковых устройствах вывешены запрещающие знаки: "Не включать! Работают люди", а также приняты меры, исключающие ошибочное или самопроизвольное включение коммутационных аппаратов и пусковых устройств.

7.3.7 При наличии в технологическом оборудовании токсичных или взрывоопасных газов, паров или пыли оно должно быть продуто с последующим проведением анализа воздушной среды на остаточное содержание вредных и (или) опасных веществ.

7.3.8 Запрещается проведение технического обслуживания без соблюдения безопасного расстояния от не ограждённых движущихся и вращающихся частей и деталей смежного технологического оборудования, электрических проводов и открытых токоведущих частей, находящихся под напряжением.

7.3.9 При проведении работ по ремонту технологического оборудования, его сборке и разборке место проведения ремонтных работ (ремонтная площадка) должно ограждаться. На ограждениях должны вывешиваться знаки безопасности, плакаты и сигнальные устройства.

7.3.10 Размеры ремонтных площадок должны соответствовать размерам размещаемых на них узлов и деталей оборудования, материалов, приспособлений и инструмента, а также обеспечивать устройство безопасных проходов и проездов.

7.3.11 Запрещается загромождать ремонтную площадку, проходы и проезды.

7.3.12 Для подъема и перемещения технологического оборудования, узлов и деталей должны предусматриваться грузоподъемные средства и приспособления.

7.3.13 Отсоединенные круглые или длинномерные части ремонтируемого оборудования должны размещаться на специальных подставках или стеллажах.

7.3.14 При рубке, резке металла, заправке и заточке инструмента необходимо работать с применением соответствующих средств индивидуальной защиты.

7.3.15 Стружка, опилки и обрезки металла при выполнении ремонтных работ должны удаляться щетками, скребками, крючками.

7.3.16 Сдувать стружку, опилки и обрезки металла сжатым воздухом запрещается.

7.3.17 Выпрессовка и запрессовка втулок, подшипников и других деталей с плотной посадкой должны производиться с помощью прессов и специальных приспособлений.

7.3.18 Для проверки совмещения отверстий деталей должны применяться специальные оправки.

7.3.19 Проверять совмещение отверстий деталей пальцами запрещается.

7.3.20 Пробный пуск технологического оборудования после ремонта должен производиться работниками, имеющими право на управление этим оборудованием, в присутствии руководителя ремонтных работ и должностного лица, назначенного приказом работодателя ответственным за безопасную эксплуатацию оборудования.

Заключение

В отчете по производственной практике мною выполнены особенности организации монтажных, ремонтных и наладочных работ на предприятии.

СПИСОК ИСТОЧНИКОВ

1. ГОСТ 19.001-77 ЕСПД. Общие положения;

2. ГОСТ 19.104-78 ЕСПД. Основные надписи;

3. ГОСТ 19.402-78 ЕСПД. Описание программы;

4. ГОСТ 2.102-2013 ЕСКД. Виды и комплектность конструкторских документов;

5. ГОСТ 2.104-2006 ЕСКД. Основные надписи;

6. ГОСТ 2.201-80 ЕСКД. Обозначение изделий и конструкторских документов;

7. ГОСТ 3.1001-2011 ЕСТД.

8. ГОСТ 3.1116-2011 ЕСТД. Нормконтроль

9. ГОСТ 3.1127-93 ЕСТД. Общие правила выполнения текстовых технологических документов;

10. Интернет-ресурс Контур норматив. Режим доступа: https://normativ.kontur.ru/document?moduleId=1&documentId=378466

11. Интернет-ресурс Судебные и нормативные акты РФ. Режим доступа: https://sudact.ru/law/prikaz-mintruda-rossii-ot-27112020-n-833n/prilozhenie/iii/

12. Интернет-ресурс Судебные и нормативные акты РФ. Режим доступа: https://sudact.ru/law/prikaz-mintruda-rossii-ot-27112020-n-833n/prilozhenie/vii/

13. Интернет-ресурс Мастерская своего дела. Режим доступа: https://msd.com.ua/teplotexnicheskoe-oborudovanie/organizaciya-puskonaladochnyx-rabot/

14. Интернет-ресурс АО “ЗТЗ”. Режим доступа: https://z-t-z.ru/company/ 15.https://patenton.ru/patent/SU686799A1

16.https://dspace.susu.ru/xmlui/bitstream/handle/0001.74/17846/2017_245_makeevdm.pdf?sequence=1&isAllowed=y