3 Металлизация поверхности

1. Подготовка для нанесения базового лака

От того как будет подготовлена поверхность будет зависеть окончательный вид изделия. Поэтому следует придерживаться нижеуказанным рекомендациям

1.1.Шпаклевание

Если на изделии, например автомобильных дисках, имеются глубокие вмятины, сколы, участки подвергшиеся коррозии, то такие повреждения необходимо зашпаклевать. Для информации. Бывшие в употреблении автомобильные диски обычно покрываются полимером. Т.е. на них наносится порошковая краска, а затем эта краска оплавляется в камере при температуре 120-150С. Эта краска очень прочно сплавляется с материалом диска - алюминием. Но если алюминий перед покраской был плохо обезжирен, то очень часто на поверхности таких дисков образуются видимые и скрытые поврежденные участки. Они образуются из-за контакта алюминия с солями на дороге в зимний период эксплуатации. Алюминий коррозирует в основном из-за контакта с соляной кислотой. В результате на поверхности алюминия образуются очаги коррозии с хорошо видимым белым налетом - продуктами разложения алюминия. Причем коррозия будет не только на видимом участке скола, но и распространяется под краской на 2-3 см по окружности.

Поэтому если вы видите скол с начавшейся коррозией, то такие участки следует зачищать до алюминия наждачной бумагой до тех пор, пока не будет виден металл без остатков коррозии. Если этого не сделать, то после хромирования на этом участке со временем краска отслоится или возникнут вздутия.

Так же с дисков можно снять старую краску пескоструйной или дробеструйной обработкой. Но следует учесть, что пескоструйную обработку следует производить только крупной поваренной солью или содой. Если применяется песок, то его частицы застревают в алюминии. И хотя они не видимы глазу, но они очень негативно влияют на дальнейшую эксплуатацию дисков. Из-за этих мельчайших частичек песка на поверхности алюминия очень плохо держится грунт и покрытие склонно к отслаиванию.

При дробеструйной обработке на поверхности алюминия могут образовываться крупные вмятины, которых обычно очень много. Это очень сильно увеличивает трудоемкость.

Поэтому мы не рекомендуем снимать всю краску с автомобильных дисков пескоструйной или дробеструйной обработкой. Тем более что это увеличивает себестоимость покрытия. Лучше производить локальную зачистку очагов коррозии. Для выявления скрытых очагов коррозии можно применить следующий метод. Нужно смочить ветошь растворителем марки 647, 646 или 650. Затем этой ветошью смочить поверхность диска. Там где находятся скрытые очаги коррозии, через 5-10 минут появятся вздутия старой краски. Это обусловлено тем, что растворитель проникает в мельчайшие отверстия (невидимые сколы) и краска от растворителя набухает.

Для шпаклевания глубоких вмятин и глубоких очагов коррозии следует применять специальные двухкомпонентные шпаклевки для алюминия, которые в своем составе так же имеют алюминиевый наполнитель. Время «застывания» таких шпаклевок обычно составляет не более 2-3 минут, а полная полимеризация от 6 до 24 часов. Но как показала практика обычно достаточно 2-3 часов. Шлифовку можно начинать через 15-20 минут.

После «застывании» шпаклевки поверхность диска требуется зашлифовать и выровнять. Для шлифовки мы рекомендуем применять наждачную бумагу зернистости Р600. а затем Р800. Шлифуется обязательно с водой, что бы наждачная бумага не засорялась. После шлифовки поверхность тщательно промывается водой. И сушится при комнатной температуре не менее 1-2 часов. Если сушить под инфракрасным нагревателем, то достаточно нагреть диск до 60С и дать ему остыть перед следующей операцией грунтования. Так же при использовании нагрева шпаклевка быстрее полимеризуется. Следует обратить внимание на обратную сторону диска. Если там находится старая смазка, грязь и т.п., то их нужно обязательно удалить. Если этого не сделать, то при металлизации возможно попадание частиц грязи и масла на поверхность. Тогда покрытие будет испорчено.

1.2. Грунтование поверхности

Перед грунтованием диска поверхность нужно обезжирить и протереть антистатической салфеткой. Желательно обезжирить и оборотную сторону диска. Но не обязательно обезжиривать всю оборотную сторону — достаточно 10-15 см от лицевой част.

Грунт должен быть обязательно специально для алюминия. Если использовать другие грунты, то со временем (6-8 месяцев) покрытие может так же отслоиться. Так же желательно, что бы этот грунт был черного цвета. Во-первых диски с черным грунтом лучше сушатся под инфракрасным обогревателем, а во-вторых процесс последующего нанесения лакового покрытия лучше визуально контролируется.

Обычно такие грунты размешиваются в соотношении 5:1 (5 частей грунта + 1 часть отвердителя). Но такой грунт очень вязкий и что бы его разбавить в него добавляется растворитель до консистенции автомобильных лаков. Растворители используются рекомендованные производителем данного грунта.

Мы здесь указываем лишь общие требования к шпаклевкам, грунтам и растворителям, но не указываем конкретные марки, так как в каждом регионе используются наиболее доступные по цене и качеству материалы.

Грунт наносится пульверизатором с соплом диаметром 1,3-1,5 мм. В пульверизатор грунт вливается обязательно через фильтрующую воронку.

Желательно грунт наносить в 2-3 слоя. Что бы при последующей шлифовке не сошлифовать его до основного материала. Подтеки и наплывы грунта очень нежелательны, так как сошлифовать их довольно сложно. Это увеличивает трудоемкость процесса.

Сначала грунт наносится на оборотную сторону диска (там где он был обезжирен). Не более 1-2 слоев. Это делается для того, что бы предотвратить попадание грязи и масел при последующих процессах металлизации. Затем грунт наносится на лицевую часть. Особое внимание следует обратить на нанесение грунта в отверстия для болтов крепления диска. Для этого на пульверизаторе устанавливается узкий факел распыла и небольшое давление воздуха. Сопло подносится непосредственно к отверстию и распыляется грунт на внутреннюю поверхность.

На лицевую часть грунт желательно наносить мокрым слоем без шагрени. Чем более гладкой поверхность будет после грунтования, тем меньше придется ее шлифовать.

После нанесения грунта он должен высохнуть. Но не следует дожидаться полной полимеризации грунта. Т.е. достаточно, что бы он постоял 30-40 минут при комнатной температуре или 10-15 минут под инфракрасным обогревателем. Дело в том что до конца не заполимеризовавшийся грунт легче шлифовать.

1.3. Шлифовка грунта

Очень важная операция - шлифовка грунта. От качества шлифовки зависи! внешний вид изделия.

К примеру - если при шлифовке использовать наждачную бумагу зернистости Р600, то на поверхности грунта образуются риски (микро царапины) не заметные глаз)

Но после нанесения на этот грунт лака, а затем и серебра, эти риски очень хорошо видны. Поэтому мы рекомендуем сразу шлифовать грунт наждачной бумагой не менее Р1500, а лучше всего Р2000. Не следует постепенно повышать зернистость. Т.е. не надо сначала шлифовать Р600, а затем Р1500 или Р2000. Те риски, которые вы нанесете Р600 очень сложно затем вышлифовать Р1500. При условии, что вы нанесли грунт без шагрени и подтеков, шлифовка наждачной бумагой Р1500 происходит очень быстро.

Оборотную загрунтованную поверхность диска шлифовать не следует.

Особые рекомендации по процессу шлифовки:

1. Работник производящий шлифовку должен одевать защитный костюм обязательно закрывающий волосы. В волосах и одежде могут находится песчинки, которые при шлифовке попадают на поверхность и делают очень глубокие царапины. Шлифовка производится обязательно с водой. Лучше всего с проточной. Во время шлифовки периодически поверхность обливается водой, что бы удалить продукты шлифовки, а так же те крупные частицы (а иногда и песчинки), которые попали в грунт при грунтовании.

2. Обязательно нужно одевать резиновые (медицинские) перчатки. Жировые частицы на руках могут попадать на поверхность и в этих местах, при последующей лакировке, будут образовываться кратеры. Даже процесс обезжиривания не всегда убирает этот жир. Тем более что в этом случае процесс обезжиривания можно исключить. Если использовать перчатки, то после шлифовки сначала поверхность тщательно промывается проточной водой одновременно протирая заготовку волосяной щеткой (и оборотную поверхность диска). Затем берется пульверизатор с установки металлизации с дистиллированной водой и небольшим количеством дистиллированной воды узким факелом промывается вся поверхность диска. Затем берется воздушный пистолет и с диска сдувается вода (только лицевая сторона). Таким образом у нас получается идеально чистая поверхность не требующая последующего обезжиривания.

Кстати этот процесс сдувки воды является как бы тренировочным. Дело в том, что на разных дисках вода сдувается по разному — всее зависит от конфигурации диска. Иногда нужно начинать «от центра к краям», а иногда «от края к краю». Когда вы будете сдувать воду с грунта, вы поймете как нужно будет сдувать воду после серебрения. Капельки воды из-за воздушных потоков «бегают» по поверхности и если они не сдуваются с поверхности, а высыхают от воздушной струи на поверхности, то в этих местах будут образовываться белые пятнышки, а затем серебро в этих местах почернеет. Поэтому важно сдувать воду равномерно исключая возникновение брызг. Часто брызги возникают, если вы направили воздушную струю в отверстие для болтов на диске. Поэтому продувка всегда начинается именно с тщательного удаления воды из этих отверстий, а затем постепенно по кругу вода «сгоняется» к краям. Давление воздуха при продувке должна быть не выше 4 атм. Как правильно сдувать воду с серебра будет описано ниже.

3. После сушки диска воздухом обязательно следует высушить поверхность под инфракрасным обогрекателем при температуре 60С в течение не менее 30 минут (время начинается не с момента, как вы положили диск под сушку, а с момента как диск достиг температуры в 60С) или при комнатной температуре в течение 4-5 часов. Во-первых грунт окончательно заполимеризуется, а во-вторых вода проникшая в поверхностный слой должна испариться.

После сушки грунта на него наносится «базовый» лак. На этот базовый лак впоследствии будет наносится серебряный слой. Это серебряный слой до мельчайших деталей повторяет поверхность базового лака. Поэтому шагрень, пыль, подтеки и другие визуальные браки будут очень хорошо заметны. Но исходя из практики несколько пылинок или небольшой подтек на диске не является браком. После установки такого диска на автомобиль на расстоянии в 1 метр эти браки незаметны. А когда автомобиль проедет хотя бы 100 метров, он покрывается пылью и налетом от тормозных колодок из- за которых брак при производстве вообще не виден.

В качестве базового лака используется любой автомобильным лак или специальный адгезивный лак. Обычно такие, лаки смешиваются в соотношении

части лака+1 часть отвердителя. Смешивание нужно производить очень тщательно, т.к. плохо смешанный лак имеет неоднородную структуру, что может повлиять на качество металлизации.

Наносится такой автомобильный лак на загрунтованную поверхность пульверизатором с соплом 0,8-1 мм при давлении 2,5-3 атм. Сначала наносится распылочный слой, а затем через 7-10 минут «мокрый» слой до образования гладкой блестящей поверхности, Процесс нанесения такого лака ни чем не отличается от обыкновенной покраски автомобилей. Единственное различие, это то что при автомобильной покраске допускается небольшая шагрень, которую затем заполировывают. В нашем же случае лак нужно сразу наносить гладким глянцевым слоем. Чем более гладким будет лак - тем лучше будет блеск изделия. Некоторые наши клиенты это условие особо не принимают во внимание, так как даже с небольшой шагренью изделия из-за высокого блеска серебра выглядят очень красиво.

Адгезивный лак покупается там же где и защитный лак (см. ниже). Его наименование «Полигласс глянцевый».

Однако при нанесении лака могут возникнуть различные визуальные браки. См. Таблицу"!

Таблица 1 Вид браков при нанесении базового лака

| Виды браков | Причины | Методы исправления |

| На лакированной поверхности много пыли | 1. Лак размешивался в «грязной» емкости и при заливе в пульверизатор не использовалась фильтрующая воронка. 2. Поверхность изделия перед нанесением лака содержала прилипшие частицы пыли. 3. Окружающие предметы, а так же подставка, на которой находилось изделие, так же содержали пыль. 4. В воздухе покрасочного помещения много пыли. 5. Защитный костюм из материала содержащий ворсинки и пыль. | 1. Использовать чистые емкости, которые перед применением продувать с жатым воздухом 2. Перед лакировкой поверхность протирать антистатическими противопыливыми салфетками 3. Обрабатывать окружающие предметы и подставку специальным клейким составом, который используется при обработке стен покрасочных камер 4. То же что и в 3-м пункте 5. Использовать безворсовый костюм и перед покраской обдуваться сжатым воздухом |

| На лакированной поверхности образовываются кратеры (не смоченный лаком грунт, размером около 1 мм) | 1. На поверхности силиконовые или жирные частицы, которые не смачиваются лаком. 2. В лак попали силиконовые или жирные частицы. 3. На поверхность попали жирные частицы находящиеся в слюне. Очень часто происходит во время чихания или во время разговора над деталью. | 1. При шлифовании использовать медицинские перчатки во избежание попадания с рук жирных частиц. Если перед нанесением лака использовался процесс обезжиривания, то следует применять только чистые салфетки для обезжиривания 2. Использовать только чистую емкость для смешивания лака 3. При работе с деталью использовать защитную маску. Обращать внимание на то, что в случае низкой температуры в помещении из защитной маски так же может выделяться конденсат. |

| После высыхания лак в углублениях изделия образуются пузырьки | 1. «толстый» слой лака 2. Не высушенный грунт. Вода или растворитель из грунта образует при высыхании пузырьки | 1. Наносить «тонкий» слой лака 2. Перед лакировкой хорошо высушивать грунт |

| После высыхания лака на поверхности множество точек, по внешнему виду похоже на то, как будто поверхность потыкали иголкой. | 1. Наличие влаги в воздушной системе 2. Плохо высушен грунт. Вода и не испарившийся растворитель из грунта образует точки. 3. Грунт низкого качества. Слишком пористый грунт поле нанесения лака. Грунт впитывает некоторое количества лака. В тех местах где впитался растворитель и образуются точки 4. Очень высокая влажность в помещении. Перед лакировкой на поверхности образовывается конденсат. | 1. Обеспечить чистату подаваемого воздуха. Удалить воду из шлангов и масловлагоотделителей. Масловлагоотделители ставить непосредственно перед шлангом идущим к пульверизатору. 2. Хорошо высушивать грунт . 3. Использовать грунт более высокого качества 4. Нагреть помещение или поставить осушитель воздуха |

| На лакированной поверхности пылевидный налет видимый под острым углом к поверхности или в косом свете | Часто происходит в следствии того, что изделие после лакировки не выносилось в другое помещение и лаковая пыль от последующих лакировок других деталей оседала на поверхности | Залакированное изделие выносить в другое помещение или закрывать в герметичном шкафу |

| При покрытии лаком поверхность была гладкой и блестящей, а после сушки стала с шагренью | 1. Часто такое бывает из-за низкого сухого остатка в лаке. Когда поверхность высыхает, то лак как бы съеживается 2. Деталь сразу была поставлена под инфракрасный нагреватель. В результате быстрого испарения растворителя в лаке и образуется шагрень 3. На поверхности практически всегда при высыхании лака образуется шагрень | 1. Использовать лак с высоким сухим остатком. Лучшие показатели у лака Solid- Premium HS 2. После лакировки дать заполимеризоваться лаку хотя бы в течение часа 3. Плоские заготовки при сушке наклонять на 20-30 градусов |

| После лакировки на поверхности образовались ямоки | Попадание слюны или конденсата из защитной маски на лак | Использовать маску и не наклоняться при лакировке над деталью |

детали или объемные - такие как статуэтки. Такие изделия следует приклеивать на какое либо устойчивое основание. Мелкие детали приклеиваются на небольшие, размером 10x10 ем пластмассовые пластинки. А объемные фигуры на листы толстого пластика, обеспечивающие устойчивость изделия. Мелкие детали можно приклеивать обыкновенными резиновыми клеями, а объемные эпоксидными шпаклевками. Только следует приклеивать так, что бы при последующем отделении изделия от основания изделие не повредилось. Если такие изделия не приклеивать, то вы не сможете их переносить, не повредив лаковое покрытие.

1.5 Режимы сушки

После лакировки изделия его требуется высушить. Как указывалось выше, изделие сначала требуется высушить при комнатной температуре около часа. Тогда лак немного заполимеризуется и при температурной сушке не возникнет шагрени.

Затем изделие подвергается температурной сушке под инфракрасным нагревателем. Ввиду того, что на изделиях всегда есть участки, где лак собирается в толстый слой, изделие с простым автомобильным лаком нужно сушить при температуре 60С-80С около 3-5 часов. А в идеале лучше изделие оставлять сушиться 12-15 часов. А адгезивный лак сушится не более 3 часов при температуре 60С. Для измерения температуры очень хорошо подходит бытовой электронный градусник, у которого есть вывод с температурным датчиком. Этот температурный датчик аккуратно прислоняется к поверхности детали. Лучше всего с обратной стороны или в месте, где не будет наноситься серебро. Не нужно опасаться температуры в 80С. Все автомобильные лаки с легкостью ее выдерживают. Однако не следует сразу сушить при такой температуре. Сначала около часа при температуре 60С, а затем только при 80С.

Сушка при такой температуре и длительности нужна также для следующих

целей:

1. Если базовый автомобильный или адгезивный лак плохо высушен, то после нанесения на него серебра он дополимеризовывается. А следовательно немного сжимается, При этом поверхность серебра так же сжимается. И из зеркальной поверхности покрытие превращается в матовое.

2. Следующий брак из-за плохо высушенного лака - это воздействие защитного лака. Когда мы нанесли серебро, это серебро мы защищаем так называемым «защитным лаком». В состав защитного лака входят сильные растворители. Они проникают через микропоры серебра и подрастворяют «базовый лак». В этих местах образуются точки и вся металлизированная поверхность приобретает вид зеркала с мелкими круглыми пятнышками.

3. Как вам известно, перед металлизацией мы проводим огневую подготовку детали. Во время прохождения огнем по базовому автомобильному лаку на его поверхности происходят сложные химические процессы. Происходят окислительные реакции и образование специальных групп полярных молекул, которые имеют прочную химическую связь с серебром и обеспечивают адгезию. Если базовый лак плохо высушен, то лак во время полной полимеризации эти молекулы мигрируют внутрь лака. И со временем адгезия серебра к лаку может снизится или вообще исчезнуть. И как следствие покрытие будет отслаиваться. Но чаще всего из-за недостаточной сушки лака при прохождении огнем на следствие поверхность не будет смачиваться, а значит не будет и адгезии серебра к базовому лаку. Но это утверждение относится только к обыкновенным автомобильным лакам. Адгезивный лак обладает другими свойствами, поэтому его обычно не пересушивают.

ВНИМАНИЕ!

После нанесения лака и его сушки поверхность изделия нельзя трогать руками, разговаривать над изделием и допускать попадания любых жидкостей на поверхность. Все работы с залакированной поверхностью производить в чистых медицинских перчатках и защитной маске.

1.6 Обезжиривание загрязненной лакированной поверхности или керамических и стеклянных изделий

Для обезжиривания загрязненной поверхности или керамических изделий (фаянс) такие классические способы как протирка спиртом или растворителем не подходят. Требуется химическое обезжиривание.

Для этого должна быть пластмассовая емкость походящих размеров в которой добавлены следующие компоненты:

1. Тринатрийфосфат - 50 г/л.

2. Сода кальцинированная - 50 г/л.

3. Если хотите обезжирить стеклянную или фарфоровую деталь, то к этому раствору еще добавляется едкий натр NaOH - 40 г/л.

Температура обезжиривания 50-60С. Время 15-20 минут. Вода дистиллированная.

Деталь следует просто окунуть и выдержать в жидкости не менее указанного времени. Лучше всего если при этом поверхность протирать ватным тампоном или мягкой щеткой, тогда время можно сократить до 5 минут. После обезжиривания не трогая руками следует промыть поверхность сначала теплой, а затем холодной ДИСТИЛЛИРОВАННОМ водой. Лучше всего промывать пульверизатором на расстоянии 10 см от сопла к поверхности. Причем промывать нужно и обратную сторону поверхности, так как впоследствии при нанесении зеркального слоя от воздушной струи брызги оставшейся обезжиривающей жидкости оставят на поверхности белые пятна. После промывки поверхность следует обдуть воздушной струей удаляя всю воду.

Этот способ можно так же применять в случаях, когда Вы не смогли качественно провести огневую обработку поверхности или если Вы покрываете стеклянные, фарфоровые детали или просто пластмассовые детали, которые хорошо отполированы. Только следует отметить, что блеск зеркального слоя будет полностью зависеть от качества полировки.

Жидкость для химического обезжиривания можно хранить очень долго, фильтруя через ткань по мере загрязненности твердыми частицами и сливая через патрубок жир и масла образующиеся со временем на поверхности.

r

Следующим этапом является придание лакированной поверхности гидрофильных свойств - хорошей смачиваемости.

Этот процесс необходим для следующего:

1. После процесса у зеркального слоя очень хорошая адгезия (прилипаемость) к лакированной поверхности.

2. Это позволяет значительно сократить расход активатора.

2.1 Газопламенная обработка поверхностей

Для придания свойств смачиваемости отлакированную и хорошо высушенную деталь обрабатывают пламенем горелки. При этом на поверхности образуются специальный полярные молекулы, которые имеют хорошую адгезию с серебром. Можно использовать обыкновенную газовую горелку на пропане. Единственное условие, что бы при этом пламя не давало копоти.

2.2 Процесс огневой обработки

Зажигают газовую горелку, настраивают пламя таким образом, что бы факел не давал копоти и температура не была очень высокой. Достаточно что бы пламя на выходе было синеватое.

Перед этим заготовку подогревают - или под инфракрасным излучателем или горелкой с обратной стороны детали. Это делается для того, что бы от пламени газовой горелки на поверхности заготовки не образовывался конденсат. Если это происходит, то впоследствии на покрытии видны белые пятна. Но обычно обработка пламенем производится сразу после сушки базового лака. Тогда изделию нужно дать остыть до 30- 35С.

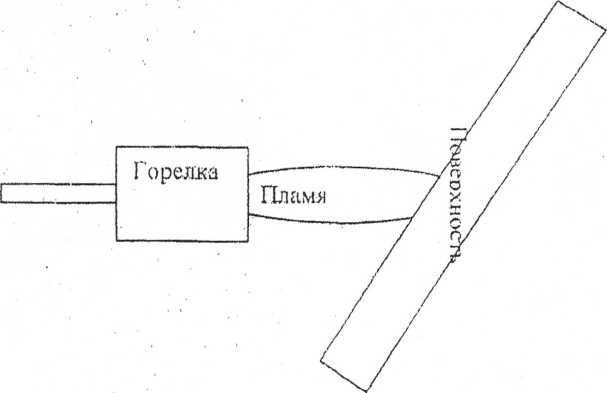

После этого быстрыми движениями, как можно равномернее, водят пламенем по лакированной поверхности не допуская перегрева заготовки и вспучивание лака. Расположение пламени указано на рисунке. На пластмассовых деталях движения должны быть быстрее, чем на металлических. Движения лучше производить сначала горизонтально по всей поверхности, а затем вертикально. Процесс занимает 1- 5 минут на 1 квадратный метр. Затем изделие опять должно немного остыть, так как пламя ее опять нагрело. Через некоторое время, когда заготовка опять остыла до 30-35 С (при касании ладонью с обратной стороны заготовка должна быть немного теплой) процесс, огневой обработки повторяется.

Главное в процессе огневой обработке это то, что бы пламя касалось поверхности в совокупности около 5 секунд. Иными словами заготовку нужно проходить пламенем 5-6 раз с перерывами для остывания заготовки. Этот процесс очень быстрый, так как если задержать пламя на одном месте 5 секунд, то вы попросту сожжете лак. Поэтому движения должны быть, быстрыми и равномерными. Даже бумага покрытая лаком при таких движениях не должна загораться.

Когда у вас несколько, деталей, то как только вы заканчиваете огневую обработку последней детали, следует сразу приступать к огневой обработке первой детали. Т.е. при огневой обработке например, автомобильных дисков, вы должны брать 2 диска. Пока один диск остывает, вы проходите огнем второй, как только закончили второй - сразу возвращаетесь к первому уже остывшему до нужной температуры. Т.е. процесс огневой обработки при нескольких деталях является практически непрерывным.

Для сложных поверхностей (например многолучевых дисков) лучше применять небольшие горелки, что бы пламя проходило все поверхности.

| Рисунок 1. Обработки пламеней поверхности. |

Проверить качество обработки пламенем нельзя. Т.е. нет способов перед активацией увидеть, на сколько вы хорошо обработали поверхность огнем. Это будет видно только при процессе активации поверхности. Те участки, которые были плохо пройдены пламенем, не будут смачиваться активатором. И при этом деталь считается забракованной. А процесс металлизации останавливается. Исправить такой брак возможно лишь двумя способами - или пройти процесс обезжиривания (как описано выше), а затем вновь провести газопламенную обработку, или деталь залакировать заново.

Но и хорошая смачиваемость так же не говорит о хорошем качестве газопламенной обработки. Бывает, когда изделие отлично смачивается, но при контроле адгезии серебра к базовому слою экспресс-методом (наклеивание скотча), адгезия оказывается очень слабой или недостаточной. Поэтому процесс газопламенной обработки изделия следует производить с особой тщательностью. Если вы не уверены, что какой-то участок изделия хорошо пройден пламенем, то лучше лишний раз пройти всю поверхность огнем, чем затем переделывать изделие.

После газопламенной обработки и остывания изделия, желательно сразу приступить к металлизации. Пары кислот, лаков и растворителей в воздухе на вашем производстве могут повредить группы полярных молекул, что может негативно повлиять на адгезий серебра. На чистом воздухе адгезивные свойства полярных молекул сохраняются в течение 12-18 часов.

3 Металлизация поверхности

Металлизацией поверхности называют ряд операций, в результате которых на поверхность осаждается тонкий блестящий слой серебра. Эти операции осуществляются в следующей последовательности.

1. Активирование поверхности или сенсибилизация.

2. Промывка поверхности от излишков активации и гидролиз активатора.

3. Нанесение серебряного слоя.

4. Промывка от продуктов разложения серебрильного раствора.

5. Удаление сжатым воздухом воды после промывки.

6. Сушка серебряного слоя.

3.1 Активирование поверхности или сенсибилизация

После придания гидрофильности поверхности проводят активацию поверхности. Для этого специально подготовленным распылительным пистолетом промывают деталь следующим раствором (активатором):

1. Двухлористое олово SnCl2" 2НЮ - 20г/л,

2. Кислота соляная HCI - 20 мл/л.

3. Вода дистиллированная - 1 литр.

4. Олово гранулированное - 2-10 гр. (просто бросают в емкость с раствором)

Температура 18-25С, время обработки 0,5-1 мин.

Раствор приготавливают следующим образом.

Емкость для приготовления активатора промывается сначала дистиллированной водой, затем небольшим количеством соляной кислоты.

В расчетное количество соляной кислоты высыпают двухлористое олово. Тщательно размешивается. При этом раствор становится холодным. Этот концентрированный раствор должен быть ПРОЗРАЧНЫМ. Если он после размешивания мутнеет и приобретает молочно белый цвет, то двухлористое олово считается испорченным. Его требуется заменить.

Концентрированный раствор может храниться долго - до 6 месяцев. Для приготовления рабочего раствора концентрированный раствор в количестве 40 мл добавляется в дистиллированную воду объемом 1 литр.

Внимание - разбавленный раствор так же должен быть ПРОЗРАЧНЫМ. Затем в эту емкость с рабочим раствором бросают кусочки олова, которые предотвращают окисление раствора (при окислении раствор из прозрачного превращается в желтоватый, а затем выпадает белый осадок). Поэтому рекомендуется при покрытии использовать свеж приготовленный раствор. Испорченный раствор использовать можно, но его эффективность будет очень мала и количество воды для промывки увеличивается в 2-3 раза.

Концентрация активатора 40 мл концентрата на литр дистиллированной воды используется лишь при покрытий деталей «под хром». Дело в том, что данная концентрация обеспечивает наилучшую плотность серебряного покрытия. А значит кристаллы серебра более плотно прилегают друг к другу. И при нанесении защитного лака желтый оттенок, который возникает из-за свойств серебра (см. ниже) практически отсутствует. Если концентрацию активатора уменьшить, то желтизна будет более интенсивной. Если вы покрываете детали «под золото» или с другими цветными красителями, то концентрацию активатора для экономии можно уменьшить до 5 мл лишь интенсивность желтизны, которая легко закрашивается цветными красителями. Распылять активатор можно на любом расстоянии от поверхности. Давление воздуха 3-4 атм. Если поверхность после огневой подготовки хорошо смачивается, то можно распылить активатор и просто подождать минуту пока он адсорбируется (прилипнет) на поверхности.

Внимание!!! Многие покрываемые детали сделаны из алюминия или стали и при попадании активатора на непокрытые лаком или грунтом места, возможно разъедание этих мест.

Для активирования используют специальный пульверизатор, который не имеет алюминиевых деталей - желательно никелированный с внутренними частями из бронзы (латуни).

ВНИМАНИЕ - очень важно чтобы при активировании поверхность не высыхала!!!