1 6 .2 Оценка законов распределения технологических первичных погрешностей.

Можно указать 3 способа оценки законов распределения производственных погрешностей, два из которых считаются экспериментальными, а один приближенно-табличным.

1-й способ. Заключается в оценке закона распределения технологической погрешности методом математической статистики в условиях реального производства.

2-й способ. Статистическое исследование финишных операций получения параметров. Базируется на предположении, что финишные операции обеспечивают точность измерительного устройства.

3-й способ. Табличный. Используется в проектном расчете. Заключается в использовании опыта предшествующих поколений.

Значительные работы в этом направлении выполнены профессором Бородачевым, на основе обследования различных технологических приемов обработки деталей и изучении исследований точности производства, проведенных другими технологами. Им схематизированы разные условия производства, которые приведены к 16-ти типам кривых распределения.

Стандартные апроксимации функции распределения случайных составляющих погрешности измерения даны в ГОСТ 8.011. Обычно при ориентировочных расчетах ограничиваются двумя законами:

1. Закон нормального распределения для отклонения размеров (закон Гаусса).

2. Закон распределения существенно положительных величин (отклонения формы и взаимного расположения поверхностей).

1 6 .3 Относительные числовые характеристики распределения первичных погрешностей

Рассмотрим график рассеяния технологических погрешностей изготовления вала с величиной допуска по чертежу равным 2δ. По оси абсцисс отложены погрешности  размера вала, а по оси ординат - плотности вероятности рассеяния этих погрешностей, определенные опытным путем.

размера вала, а по оси ординат - плотности вероятности рассеяния этих погрешностей, определенные опытным путем.

f (x)

aB

x

δ

δ

Δ0

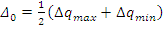

Смещение центра группирования действительного рассеяния размеров относительно середины поля допуска для наружного размера детали равно  .

.

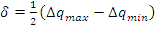

Абсолютные характеристики:

1.

2.

3.

4.

Профессором Бородачевым были предложены относительные характеристики:

5.  - относительная асимметрия

- относительная асимметрия

С помощью коэффициента  Бородачев связал величину смещения

Бородачев связал величину смещения  центра группирования отклонения размера детали относительно середины поля допуска с величиной половины допуска. Этот коэффициент служит для определения величины систематической составляющей погрешности изготовления детали, которая равна

центра группирования отклонения размера детали относительно середины поля допуска с величиной половины допуска. Этот коэффициент служит для определения величины систематической составляющей погрешности изготовления детали, которая равна  .

.

6.  - относительное среднее квадратическое отклонение

- относительное среднее квадратическое отклонение

Оба эти коэффициента α, λ зависят от способа обработки и состояния оборудования, а также от симметричности (несимметричности) рассеяния размеров детали относительно середины поля допуска, т.е. α, λ зависят только от вида закона распределения погрешности.