1.2 с параллельным соединением преобразовательных элементов

|

s . . . S

|

.

2).Замкнутые, со встречно параллельным соединением преобразовательных элементов

|

s S

|

3. Определение точности измерительных устройств. Показатели точности.

В ряду показателей качества изделий (точность, надежность, долговечность, экономичность) для измерительных устройств показатели точности занимают первое место. В соответствии с нормативно-технической документацией предел допускаемой абсолютной погрешности может выражаться одним числом:

- условное обозначение обеих границ допускаемой абсолютной погрешности

- условное обозначение обеих границ допускаемой абсолютной погрешности

а – числовое значение предела, в единицах измеряемой величины

Предел допускаемой абсолютной погрешности может быть дан в зависимости от измеряемой величины

)

)

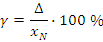

Предел допускаемой приведенной погрешности показаний измерительного устройства γ выражается в процентах по отношению к нормируемому значению  :

:

- может быть равно одному из указанных ниже значений:

- может быть равно одному из указанных ниже значений:

1). Конечному значению рабочей части шкалы (для средств измерений с равномерной и степенной шкалой, когда нулевая отметка находится в начале шкалы).

2). Сумме конечных значений рабочей части шкалы (когда нулевая отметка в середине шкалы).

3). Равно номинальному значению x (если оно установлено).

4). Равно длине шкалы (при логарифмической или гиперболической шкалах).

4.Причины возникновения погрешностей измерительных устройств

При проектировании и изготовлении реально-создаваемые устройства существенно отличаются от тех прототипов, которые наилучшим образом решают поставленную задачу измерения. Эти отклонения могут вызываться применением упрощенной схемы приборов, погрешностями монтажа, влиянием действующих сил, вызывающих деформацию деталей, сопротивлением из-за трения, износом.

Исходя из этого, различают следующие 5 групп погрешностей приборов:

1). Погрешности схемы приборов - объединяют погрешности, вызванные применением схемы измерительного устройства, которое лишь приближенно осуществляет заданный закон преобразования.

2). Технологические погрешности – вызваны неточностью при изготовлении или монтаже элементов измерительных устройств.

Обычно все технологические погрешности механической части приборов делят на 4 группы:

а). погрешности размеров;

б). погрешности формы (нецилиндричность, отклонение от круглости и т.д.);

в). погрешности расположения (биение, несоосность, неперпендикулярность и т.д.);

г). шероховатость, волнистость;

Технологические погрешности для электрических цепей относят к 2 группам:

а). погрешности изготовления;

б). погрешности монтажа;

3). Динамические погрешности, возникновение которых вызвано проявлением инерционных сил, действующих в приборе. К ним относят деформации, связанные с нежесткостью деталей приборов (в том числе контактные и упругие), а также проявление сил трения, воздействие таких динамических явлений как вибрации, неуравновешенности, ударно-колебательные процессы.

4). Температурные погрешности, вызванные изменением температурных условий работы прибора, вследствие которых изменяются реально действующие физические параметры и коэффициенты влияния, и из-за чего возникает дополнительная погрешность.

5). Погрешности, изменяющиеся во времени - связаны с изменением параметров прибора с течением времени (снижение упругости, износ деталей, а следовательно и изменение размеров).

Многие из них объединяются в группу износ, а другие в группу старение.

Проектируемое измерительное устройство должно обладать запасом точности, обеспечивать работоспособность прибора после заданного срока эксплуатации. Предусматриваемый запас точности 40-50% от предельной погрешности. В некоторых случаях предусматриваются 2 нормы точности:

- на приемку нового прибора

- на допускаемую погрешность к концу срока эксплуатации.

5. Принципы установления первичных погрешностей измерительных устройств.

Условимся считать первичной погрешностью ту, которая имеется в данном элементе измерительных устройств. Последовательное деление измерительного устройства на элементы может быть выполнено следующим образом:

1). Узлы и блоки

2). Кинематические пары

3). Детали

4). Рабочие поверхности деталей

Если рассмотреть измерительное устройство в целом, то первичными погрешностями являются погрешности на всех ступенях деления. Определим 3 принципа, которые должны удовлетворять первичной погрешности:

1. Принцип координирования, т.е. отсчет всех первичных погрешностей измерительного устройства необходимо выполнять в единой системе координат

2. Принцип независимости действия первичных погрешностей необходим, чтобы влияние одной погрешности можно было бы определить, полагая, что все прочие первичные погрешности равны нулю

3. Принцип однозначности, т.е. каждый параметр, погрешность которого определяют, должен быть представлен таким существенно постоянным знаком, чтобы его теоретическое значение было единственным.

6. Определение результатов действия первичных погрешностей на показания измерительного устройства (кинематический-точностной анализ).

Принимаем во внимание лишь те первичные погрешности, которые влияют на выходную величину измерительного устройства.

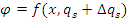

Предполагается, что математическое описание (градуировочная характеристика) имеется. Ранее было выведено, что точно показание измерительного устройства равно:

а действительное показание измерительного устройства равно:

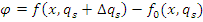

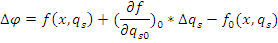

погрешость показаний измерительного устройства равна:

Полученная функция, в общем случае нелинейна, может быть сложной и лишь в частном случае линейной.

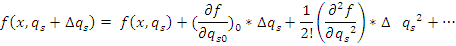

Для широкого практического применения применимо приближенное значение, в котором эта функция приводится к линейной. Разложим в ряд Тейлора первый член правой части полученного выражения:

Индекс ''O'' означает, что частную производную берут в точке qs,то есть без учёта первичных погрешностей.

Ограничиваясь двумя первыми членами разложения и подставляя их в предыдущее равенство, получим:

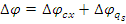

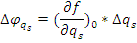

Разница между первым и третьим членами и есть погрешность схемы, второй член определяет погрешность показаний измерительного устройства, вызванного его первичными погрешностями.

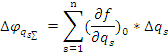

Это выражение представляет собой линейную функцию и теория основанная на её применении носит название линейной теории точности.

- результат совместного действия всех первичных погрешностей измерительного устройства.

- результат совместного действия всех первичных погрешностей измерительного устройства.

Считаем, что все qs(первичные погрешности) взаимонезависимы, так как был провозглашён принцип независимости действия.

7.Погрешность схемы измерительного устройства(структурная, теоретическая).

Погрешность схемы измерительного устройства - это погрешность, которая не зависит от точности изготовления отдельных элементов, не зависит от оператора, а определяется только структурой измерительного устройства и номинальным значением параметров.

Теоретическая погрешность – закладывается конструктором в начале проектирования. Это единственная погрешность, которая возникает при проектировании. Она заранее известна и поддаётся воздействию. Погрешность измерительного устройства, вызванная отступлением реальной схемы от схемы точно осуществляющей заданный закон преобразования, может быть определена аналитическим путём. Лишь в некоторых случаях, когда процессы происходящие в измерительном устройстве недостаточно изучены, может применятся экспериментальный метод определения погрешности схемы измерительного устройства.

7.1 Аналитический метод определения погрешности схемы измерительного устройства.

Этот метод заключается в сопоставлении непрерывной функции изменения выходного сигнала схематизированного измерительного устройства с подобной ей функцией теоретического измерительного устройства.

(*)

(*)

Найденная по формуле (*) погрешность схемы для измерительного показывающего прибора характеризует избыточное или недостаточное перемещение отсчётного указателя(стрелки прибора).

Так как для показывающего измерительного прибора представляет интерес погрешность показаний прибора, выраженное в измеряемых величинах, то для её определения необходимо найденное значение или функцию погрешности на выходе разделить на чувствительность прибора К, и тогда погрешность схемы измерительного устройства на входе выраженная в измеряемых величинах:

К - чувствительность прибора, которая по ГОСТ определяется как отношение изменения сигнала на выходе измерительного устройства, к вызывающему его изменению измеряемой величины.

| а |

| с |

8. Регулирование измерительных устройств

Регулирование измерительных устройств - это процесс, предусматриваемый при проектировании измерительных устройств и имеющий целью приближение связей между выходным сигналом и входной величиной, заданной теоретической зависимостью.

Рычажные механизмы (синусный, тангенсный) имеют симметрическую кривую изменения погрешностей относительно начала положения. В них регулируют начальное положение (симметричность погрешности) и передаточное отношение (регулировка чувствительности). Это проводится при некоторых частных условиях, которые определяются следующим образом:

1. Нулевому показанию по шкале прибора должно соответствовать начальное положение механизма.

2. Номинальное передаточное отношение механизма принимается равным действительному передаточному отношению в начальном положении механизма.