1 Технология процесса измельчения и классификации золотосодержащей руды

1.1 Общая технологическая схема предприятия

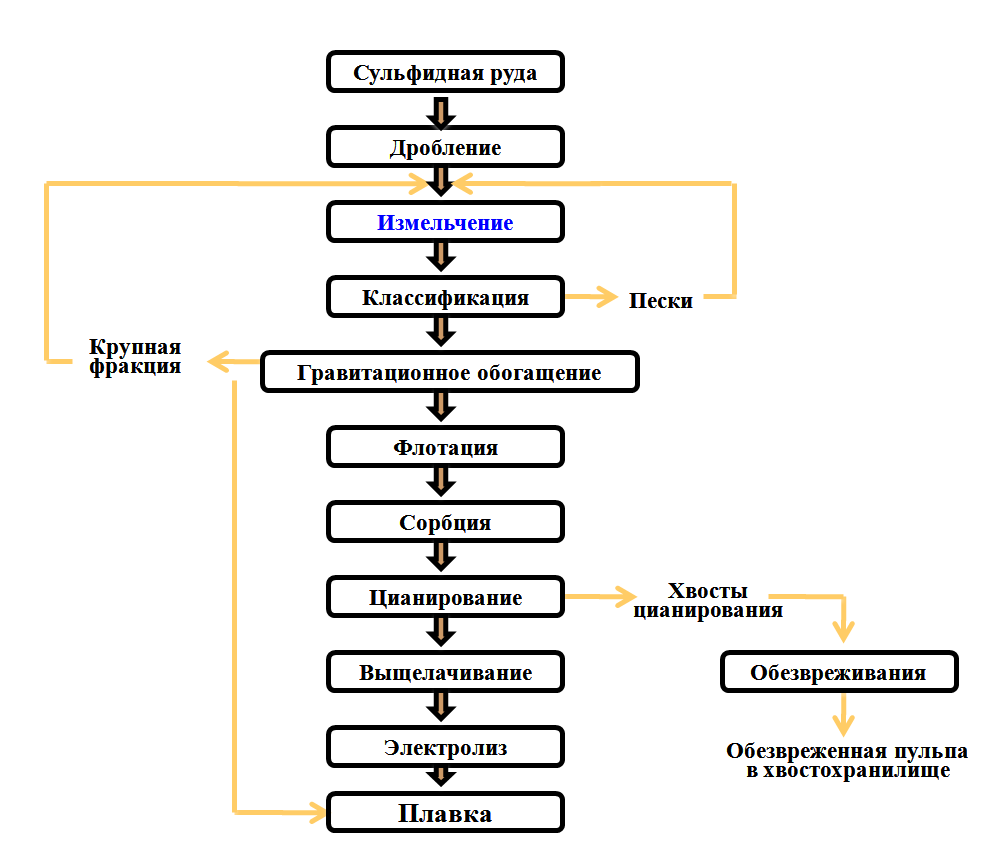

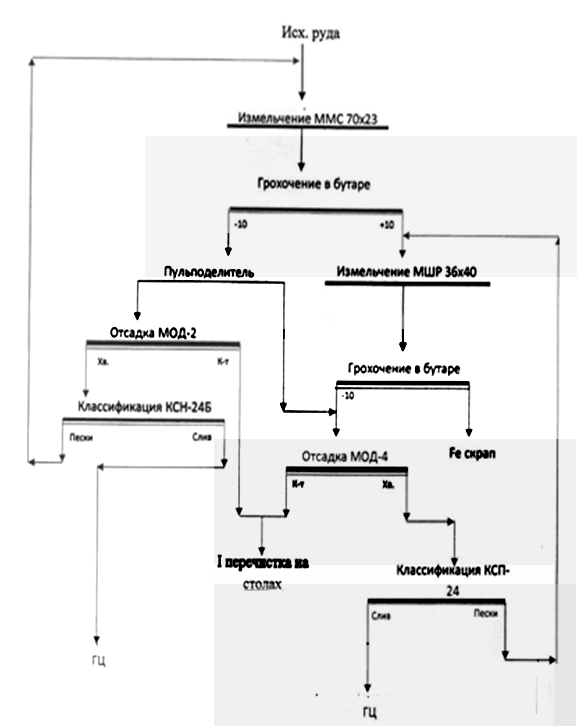

Технология обогащения руды на ООО «Соврудник» состоит из следующих основных операций:

- двухстадиальное измельчение по двум параллельным аппаратурным цепочкам, первая стадия измельчения осуществляется в мельницах мокрого самоизмельчения ММС 70х23, вторая – в шаровых мельницах МШР 36х40, питанием которых являются надрешетные продукты бутар ММС 70х23 и пески гидроциклонов первой и второй стадий рудоподготовки;

- гравитация в отсадочных машинах МОД -2, установленных на выходе мельниц каждой стадии измельчения;

- двухстадиальная последовательная классификация хвостов гравитации. На первой стадии измельчения в классификаторах КСН-24Б, затем в гидроциклонах ГЦ-500, на второй стадии измельчения в классификаторе КСП-24, а затем в ГЦ-500;

- трехкратная перечистка концентратов отсадочных машин на концентрационных столах СКО-7,5 и СКО-1А: первая на 4 столах СКО-7,5; вторая на 3 столах СКО-7,5; третья на 1 столе СКО-1А;

- доводка черновой «золотой головки» на концентрационном столе СКО-1А с последующей очисткой на магнитном и полиградиентном сепараторе и получением богатой «золотой головки»;

- обжиг и плавка «золотой головки» с получением сплава лигатурного золота;

- подача всех промпродуктов гравитационной перечистки, за исключением хвостов первой концентрации (хвосты первой концентрации отсадочного концентрата возвращаются на вторую стадию измельчения исходной руды) в узел доизмельчения;

- доизмельчение промпродуктов гравитации в мельнице с центральной разгрузкой МШЦ 1,5х3,0, работающей в замкнутом цикле с отсадочной машиной МОД-1 и гидроциклонами ГЦ-360 и ГЦ-250 (2 в работе + 2 в резерве) с получением доизмельченного промпродукта гравитации в виде слива ГЦ-250;

- подача объединенного слива гидроциклонов ГЦ-500 на флотацию в большеобъёмные машины ФПМ-16 (14 камер) либо в ФПМ – 40 (6 камер);

- обогащение и классификация концентрата основной флотации на гидроциклоне ГЦ-250 с получением песков и слива, пески направляются в узел доизмельчения промпродукта;

- флотационная перечистка во флотомашинах ФМ-6., бедного по содержанию золота, слива гидроциклона, возврат промпродукта вместе с концентратом контрольной флотации в голову флотации и подача перечищенного концентрата флотации вместе со сливом гидроциклона узла доизмельчения промпродукта в сгуститель Ц-18;

- перекачка сгущенного флотоконцентрата в цех гидрометаллургической переработки.

Общая технологическая схема на ЗИФ «Советская» ООО «Соврудник» представлена на рисунке 1.

Рисунок 1 – Общая технологическая схема ЗИФ «Советская»

1.2 Технология и оборудование процесса измельчения и классификации золотосодержащей руды

Процесс измельчения руды – это подготовительный процесс, который предназначен для уменьшения размеров кусков руды до крупности вкрапленности полезных компонентов.

Для измельчения твердых материалов наибольшее распространение получили барабанные мельницы. В зависимости от вида мелющих тел различают мельницы шаровые, стержневые, галечные, рудногалечные, полусамоизмельчения (с небольшой добавкой шаров) и самоизмельчения. У шаровых мельниц в качестве мелющих тел используют стальные или чугунные шары, у стержневых — стальные стержни, у галечных — кремневую гальку или руду, у мельниц самоизмельчения — крупные куски измельчаемой руды.

На ООО «Соврудник» используются шаровые мельницы типа МШР 36x40 и мельницы самоизмельчения ММС70x23 типа «Каскад», классификатор спиральный с непогружной спиралью КСН -24Б и классификатор спиральный с погружной спиралью КСП-24.

Шаровые мельницы МШР с разгрузкой через решетку используются для измельчения мелкодробленых материалов и работают обычно в замкнутом цикле с классифицирующими аппаратами. Шаровые мельницы с решеткой обычно устанавливают до крупности 50-70% класса – 0,074 мм.

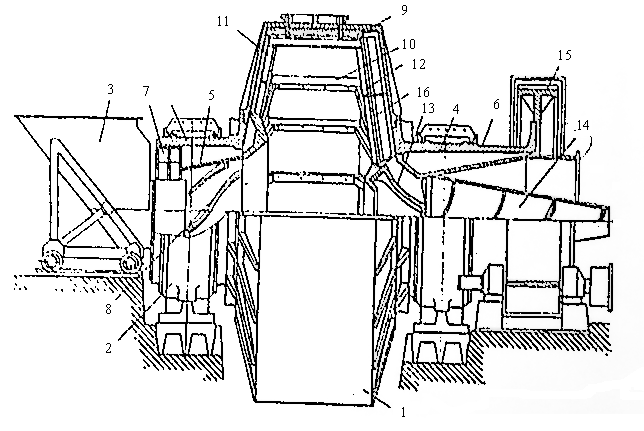

Мельница самоизмельчения — измельчительная машина, в которой разрушение материала происходит в результате удара кусков друг о друга при падении, вследствие истирания при качении кусков в каскадной зоне, а также вследствие ударов и сжатий, наносимых набегающими лифтерами в зоне «ложного носка» по уплотненной компактной части материала. Мельницы самоизмельчения ММС используют в первой стадии измельчения с такими же, как у шаровых мельниц, приемами классификации.

Загрузка руды, поступающей по желобу, производится через загрузочную цапфу. Для подъема руды при вращении мельницы внутри барабана по направляющим установлен полки (лифтеры). Разгрузка измельченного продукта производится через решетку и разгрузочную полость между решеткой и торцевой стенкой, в которой установлены радиальные перегородки. Пульпа поступает в бутару, которая прикреплена к разгрузочной горловине. Двухпродуктовая бутара позволяет выделять гальку крупностью +20 мм и измельченный продукт крупностью -20 мм.

Схема мельницы самоизмельчения типа «Каскад» представлена на рисунке 2.

Рисунок 2 - Схема мельницы самоизмельчения типа «Каскад»

1 - барабан,2 – опора барабана,3 – загрузочный желоб, 4 – цапфа, 5,6 – загрузочная и разгрузочная втулки, 7 – элеваторные устройства, 8 – спираль загрузочной втулки, 9 – футеровочные плиты, 10 – лифтеры барабана, 11 – футеровка крышки, 12 – лифтер крышки,13 – конус, 14 – бункер, 15 – венцовая шестерня, 16 – решетка.

Шаровые мельницы МШР состоят из цилиндрического барабана, закрытого с торцов конусными стенками, к которым прикреплены полые цапфы - загрузочная и разгрузочная. Внутренние поверхности барабана имеют сменную облицовку, состоящую из броней. Вращение барабана происходит от привода, который состоит из электродвигателя, приводной шестерни и соединяющей их упругой муфты с промвалом, через зубчатый венец, закрепленный на фланце разгрузочной цапфы. Загрузка руды и шаров в барабан происходит через загрузочное устройство, расположенное со стороны загрузочной цапфы. Разгрузка осуществляется через бутару, прикрепленную к горловине. В бутаре, кроме выгрузки, происходит сортировка материала. Работа мельниц осуществляется при непрерывной подаче в полость вращающегося барабана руды и воды. Во время вращения барабана мельницы шары, перекатываясь, скользя и падая, измельчают куски руды

На рисунке 3 представлена шаровая мельница.

Рисунок 3 - Схема шаровой мельницы

1 — барабан; 2 — броневые плиты; 3 — изоляция (от шума и тепловая); 4 — торцовый фланец мельницы; 5 — входной патрубок; 6 — выходной патрубок; 7 — ведомая шестерня; 8 — шары.

Для управления процессом измельчения материала в шаровой мельнице и подбора условий наивыгоднейшей ее работы необходимо знать, как протекает данный процесс во времени, т. е. знать его кинетику.

Крупность измельченного материала контролируется при помощи контрольного сита, размер отверстий которого соответствует предельной крупности измельчения. Зерна, прошедшие через отверстия сита, образуют готовый продукт. Остаток на контрольном сите представляет собой недоизмельченный крупный класс.

Исходный материал, подлежащий измельчению, может состоять исключительно из зерен крупного класса либо из смеси зерен крупного класса и готового продукта.

Одним из важнейших факторов, определяющих кинетику измельчения материалов, является измельчаемость. Она характеризует склонность материалов к разрушению в барабанных мельницах. Так как прочностные свойства руд изменяются в широких пределах и по-разному проявляются в различных условиях измельчения, вполне надежно установить измельчаемость руды и производительность мельницы можно только на основе промышленных или полупромышленных испытаний, измельчив пробу руды в большой мельнице от исходной крупности до заданной.

Измельчение полезных ископаемых на обогатительных фабриках, цементных и металлургических заводах производится в основном мокрым способом, т. е. с водой. С помощью воды производится транспортировка руды между агрегатами. Поэтому необходимо знать и учитывать свойства пульпы.

Пульпой называется смесь минеральных частиц и воды, в которой твердые частицы равномерно распределены в объеме воды. Взвешивание минеральных частиц в воде достигается перемешиванием пульпы или движением ее с достаточной скоростью. Чем крупнее частицы, тем легче пульпа расслаивается. Равномерно перемешанная пульпа обладает многими свойствами жидкости более тяжелой, чем вода.

Состав пульпы характеризуется следующими показателями:

содержанием твердого в пульпе по массе, т. е. отношением массы твердого вещества к массе всей пульпы. Данное отношение выражается в процентах или долях единицы. Для сильно разжиженных пульп массу твердого относят к объему жидкого, т. е. указывают, сколько граммов или миллиграммов твердого приходится на 1 м3 или 1 л воды. Так характеризуются, например, сливы сгустителей и фильтраты. Содержание твердого в мельницах поддерживают в пределах

70–80 %, в сливах классифицирующих устройств — от 15 до 45 %, в песках — 60–80 %;

разжижением, т. е. отношением массы жидкого к массе твердого в объеме пульпы;

плотностью пульпы при известной плотности твердого.

Производительность шаровых мельниц изменяется примерно прямо пропорционально плотности дробящей среды. Увеличение твердости измельчающих тел дает некоторое повышение производительности. Наибольшую производительность мельницы имеют в том случае, когда измельчающая среда составлена неизношенными, не потерявшими своей формы шарами или стержнями.

Классификаторы работают в едином технологическом комплексе с измельчительными агрегатами. От того, насколько правильно ведется процесс классификации, зависит производительность мельниц по готовому продукту и эффективность процессов обогащения. Результаты классификации при неизменности режимов транспортирования песков могут зависеть от общего количества и состава пульпы, поступающей в классификатор в единицу времени, и от дополнительного расхода воды в корыто классификатора.

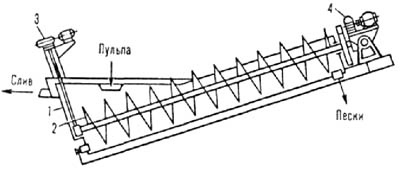

Классификация - это разделение частиц согласно скорости их осаждения в жидкости. Эффективно используются различия в плотности, размере и форме.

Классификаторы спиральные типа КСН (классификатор спиральный с непогружной спиралью) применяются: для поверочной и предварительной классификации при измельчении; для разделения материала на зернистую часть и шламы при обработке руд гравитационными и флотационными процессами или цианированием; для выделения отвальных шламов из слива промывочных аппаратов при промывке россыпных руд; для операции обезвоживания.

Спиральные классификаторы представляют собой наклонные (под углом 12-18°) корыта полукруглого сечения, внутри которых вращаются одна или две спирали.

Рисунок 4 - Схема спирального классификатора

1-корыто; 2- спираль, 3- подъемно-опускной механизм спирали,4- привод.

Гидроциклон использует центробежную силу, чтобы ускорить оседание и произвести эффективное разделение частиц малого размера. Шламовая суспензия вводится с большой скоростью по касательной в конический сосуд. Из-за циркулирующего движения быстрее оседающие, более крупные и более тяжелые частицы движутся к внешней стене, где скорость самая низкая, и оседают вниз, тогда как более легкие, меньшие частицы движутся к зоне низкого давления по оси, где выносятся наверх и следуют затем на слив. Скорость потока поддерживается такой, что частицы меньше определенного размера (верхний продукт, или слив), не успевая оседать, выносятся в виде взвеси из аппарата, а частицы большего размера (нижний продукт, или пески) оседают на дно корпуса, подхватываются спиралью и разгружаются в верхней части классификатора.

Высоту сливного порога изменяют в зависимости от требуемой крупности частиц в сливе. Регулируя высоту сливного порога устанавливается крупность зерен выделяемых в слив. Размер зерен выделяемых в слив составляет 0,15 мм и менее.

Бывают классификаторы с одной или двумя спиралями.

1.3 Технологическая схема и параметры процесса измельчения и классификации золотосодержащей руды

Технологическая схема измельчения и классификации золотосодержащей руды представлена на рисунке 5.

Рисунок 4 – Технологическая схема процесса измельчения и классификации

Для измельчения руды установлены мельницы мокрого самоизмельчения ММС 70х23 типа "Каскад" и шаровые МШР. Характерная особенность процесса измельчения руд, то что крупные куски руды являются измельчающей средой для более мелких, причем сами крупные куски также разрушаются в мельнице, постепенно превращаясь в готовый мелкий продукт.

Для измельчения гали и руды, выводимых из мельницы ММС 70х23 установлена мельница шаровая МШР 36х40.

Дробленая руда транспортерами подается на измельчение, которое включает в себя две стадии. Первая осуществляется в мельнице мокрого самоизмельчения ММС 70х23, работающей в замкнутом цикле с отсадочной машиной МОД-2М и классификатором КСН-24Б. Из руды, предварительно измельченной в мельнице ММС 70х23, двухпродуктовой наружной бутарой выводится класс +10мм, который системой ленточных конвейеров подается на вторую стадию измельчения в шаровой мельнице МШР 36х40, работающей в замкнутом цикле с отсадочной машиной МОД-4М и спиральным классификатором 1КСП-24. Слив классификатора КСН-24Б совместно с хвостами первой перечистки на концентрационных столах и сливом классификатора 1КСП-24 подается на гидравлическую классификацию в гидроциклонах ГЦР-500. Класс -10мм насосами перекачивается в распределительный зумпф, из которого 70-80% пульпы поступает на отсадочные машины МОД-2М и 30-20 % объема на отсадочную машину МОД-4М, работающую во второй стадии измельчения.

Распределение класса –10 мм между стадиями измельчения обусловлено необходимостью уменьшения нагрузки на спираль и привод классификатора 1 КСН-24Б.

В схеме рудоподготовки при производительности ЗИФ 200 т/ч первая стадия измельчения осуществляется в двух мельницах мокрого самоизмельчения ММС-70х23, вместимостью по 80 м3 каждая. Удельная производительность по исходной руде составляет 1,25 т/м3. Удельная производительность по классу минус 0,074 мм – 0,79 и 0,77 т/м3, соответственно, для руд Северо-Западного карьера и руды месторождения «Эльдорадо». Вторая стадия измельчения проводится в двух шаровых мельницах МШР 36х40, питанием которых являются надрешетные продукты бутар ММС- 70х23 и пески гидроциклонов. Удельная производительность по исходному питанию составляет 1,32 и 1,21 т/м3. Удельная производительность по классу минус 0,074 мм – 0,75 и 0,71 т/м3, соответственно, для руд Северо-Западного карьера и месторождения «Эльдорадо».

Характеристика измельчительного оборудования приведена в таблице 1.

Характеристика оборудования для классификации по крупности приведена в таблице 2.

Таблица 1 – Рекомендуемые параметры и режимы измельчения

| Параметры | Значения параметров | |||

| I стадия | II стадия | |||

| Тип мельницы | ММС 70х23 | МШР 36х40 | ||

| Рабочий объем, м3 | 80 | 36 | ||

| Количество, шт | 2 | 2 | ||

| Удельная производительность по исходному питанию, т/м3·ч | 1,25 | 1,25 | 1,32 | 1,21 |

| Массовая доля класса минус 0,074 мм в исходном питании, % | 2-4 | 3-5 | 25-27 | 24-26 |

| Массовая доля класса минус 0,074 мм в конечном продукте измельчения, % | 65-70 | 62-65 | ||

| Коэффициент заполнения мельницы шарами, % | - |

35-40 | ||

| Крупность шаров, мм | - |

80-60-40 | ||

| Массовая доля твердого в выходе мельницы, % | 70-75 | 65-70 | ||

| Мощность электродвигателя, кВт | 1600 | 1000 | ||

| Масса (без электродвигателя), т | 382,5 | 160,0 | ||

Таблица 2 – Рекомендуемое оборудование и параметры классификации

| Тип оборудования | КСН-24Б | КСП-24 | |

| Количество | 2 | 2 | |

| Содержание твердого в питании, % | 40-43 | 45-50 | |

| Содержание твердого в сливе, % | 24-26 | 38-42 | |

| Плотность слива , г/см3 | 1,17-1,19 | 1,31-1,35 | |

| Массовая доля класса минус 0,074 мм в готовом продукте (сливе), % | 60-65 | 55-60 | |

| Циркулирующая нагрузка, % | 100-120 | 200-250 |

Входные воздействия процесса измельчения включают расход руды и воды в мельницу, гранулометрический состав и твердость руды. При работе в замкнутом цикле с классификатором указанные выше параметры дополняются циркулирующей нагрузкой и расходом воды в слив мельницы и пески классификатора.

Показателями процесса измельчения гранулометрический состав и плотность продукта измельчения ( при работе в замкнутом цикле – слив классифицируещего аппарата), производительность по материалу заданной крупности.

В качестве основного параметра мельницы, характеризующего ход процесса измельчения, принято считать степень заполнения мельницы рудой и мелющими шарами. Аналогичным параметром в спиральных классификаторах служит плотность пульпы в сливе классификатора.

Из входных параметров измельчения гранулометрический состав руды, ее твердость, циркулирующая нагрузка могут быть отнесены к неуправляемым параметрам. Циркулирующую нагрузку (пески классификатора, возвращаемые в мельницу) можно регулировать только при условии применения полузамкнутых схем измельчения. Поэтому в качестве регулирующих воздействий используют в основном расход руды и воды в мельницу. При регулировании замкнутого цикла дополнительным регулирующим воздействием служит расход воды в классификатор.

Степень заполнения мельницы материалом связана с показателями измельчения и иногда используется в качестве выходной характеристики при регулировании процесса. Этот параметр измеряют косвенным путем, чаще всего по уровню шума мельницы.

2 Автоматизация процесса измельчения и классификации золотосодержащей руды

2.1 Анализ процесса измельчения и классификации золотосодержащей руды как объекта автоматизации

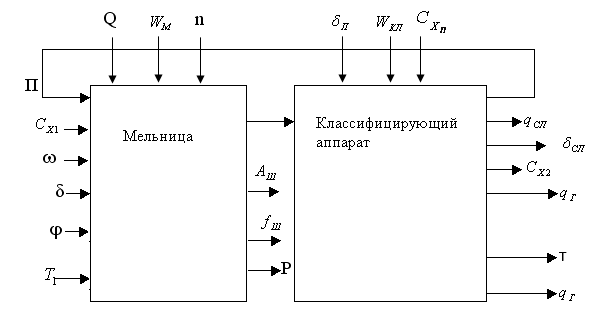

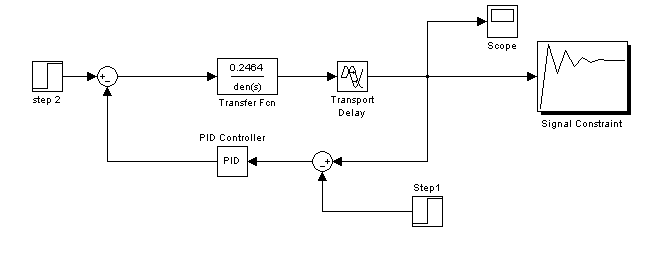

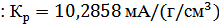

Как управляемый объект в общем случае замкнутый цикл измельчения в мельнице самоизмельчения и классификации в спиральном классификаторе характеризуется следующими параметрами (рисунок 5).

Управляющие воздействия: расход руды в мельницу Q, расход воды в мельницу  и классифицирующий аппарат

и классифицирующий аппарат  ; частота вращения барабана мельницы n.

; частота вращения барабана мельницы n.

Возмущающие воздействия: гранулометрический состав  и физико-механические свойства руды δ; количество мелющей среды φ; влажность w и температура

и физико-механические свойства руды δ; количество мелющей среды φ; влажность w и температура  исходной руды.

исходной руды.

Выходные параметры: объемный расход слива классифицирующего аппарата  ; плотность

; плотность  и гранулометрический состав

и гранулометрический состав  слива; производительность цикла по готовому классу

слива; производительность цикла по готовому классу  ; мощность, потребляемая электроприводом мельницы P, амплитуда

; мощность, потребляемая электроприводом мельницы P, амплитуда  или частота

или частота  шумового сигнала в мельнице, производимого мелющими телами в зоне падения.

шумового сигнала в мельнице, производимого мелющими телами в зоне падения.

Рисунок 5 – Структура замкнутого цикла измельчения и классификации

Внутреннее состояние замкнутого цикла измельчения характеризуется количеством материала в барабане мельницы G; значением П (пески из классификатора), плотностью  и гранулометрическим составом

и гранулометрическим составом  циркулирующей нагрузки.

циркулирующей нагрузки.

В качестве управляемых параметров замкнутого цикла измельчения в большинстве случаев используют: плотность  и гранулометрический состав

и гранулометрический состав  слива классифицирующего аппарата; мощность, потребляемую электроприводом мельницы P; амплитуду

слива классифицирующего аппарата; мощность, потребляемую электроприводом мельницы P; амплитуду  или частоту

или частоту  шумового сигнала, производимого мелющими телами в зоне падения. Управляющими воздействиями могут служить: производительность цикла по исходной руде Q; расход воды в мельницу

шумового сигнала, производимого мелющими телами в зоне падения. Управляющими воздействиями могут служить: производительность цикла по исходной руде Q; расход воды в мельницу  и классифицирующий аппарат

и классифицирующий аппарат  ; частота вращения барабана мельницы n. Из них основные наиболее реализуемые – Q,

; частота вращения барабана мельницы n. Из них основные наиболее реализуемые – Q,  ,

,  .

.

Основные возмущающие воздействия – гранулометрический состав  и и физико-механические свойства исходной руды δ.

и и физико-механические свойства исходной руды δ.

Процессы измельчения и классификации – это нелинейные объекты, и статические характеристики их нелинейны, но в ограниченном диапазоне изменения входных параметров их можно линеаризовать. Исключение составляют зависимости выхода готового класса в слив мельницы от содержания твердого, выхода готового класса в слив классификатора от производительности по твердому и потребляемой мощности для мельницы самоизмельчения от производительности, которые имеют явно выраженный экстремум. Эти зависимости используются для экстремального управления процессами измельчения и классификации.

На динамические свойства процессов измельчения и классификации оказывают влияние следующие группы факторов:

· определяющие сущность операции (измельчение твердых тел и разделение минералов в водной среде по крупности и плотности);

· характеризующие мельницу и классифицирующие аппараты как гидравлические емкости (накопление, расход и т.п.);

· транспортирование материала через барабан мельницы и по пульпопроводам, связывающим мельницы с классифицирующим аппаратом.

На характер переходных процессов в механическом классификаторе основное влияние оказывают гидравлические процессы.

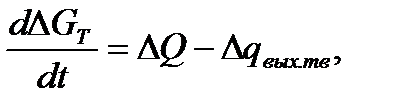

Как гидравлическая емкость барабан мельницы характеризуется процессами накопления материала и его расходом через разгрузочную цапфу мельницы.

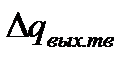

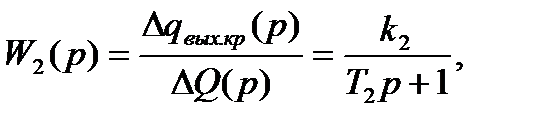

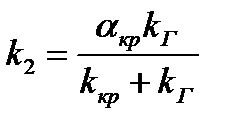

Из уравнения материального баланса мельницы по твердому следует

(1)

(1)

где  - количество твердого, накапливающееся в баране мельницы; Q – производительность мельницы по исходной руде;

- количество твердого, накапливающееся в баране мельницы; Q – производительность мельницы по исходной руде;  - выход твердого в разгрузку мельницы.

- выход твердого в разгрузку мельницы.

Выход твердого в разгрузку мельницы зависит от количества пульпы в барабане  =

=  . Отсюда

. Отсюда  (где k – коэффициент, определяющий расходные характеристики разгрузочной цапфы).

(где k – коэффициент, определяющий расходные характеристики разгрузочной цапфы).

или в операторной форме

Передаточная функция мельницы по каналу «производительность – выход твердого в разгрузку»

(2)

где  - постоянная времени мельницы по данному каналу, зависящая от гидравлических процессов в барабане мельницы.

- постоянная времени мельницы по данному каналу, зависящая от гидравлических процессов в барабане мельницы.

Коэффициент передачи мельницы по каналу  , так как в установившемся режиме

, так как в установившемся режиме  =

=  , а характер переходного процесса определяется процессами, характеризующими барабан мельницы как гидравлическую емкость.

, а характер переходного процесса определяется процессами, характеризующими барабан мельницы как гидравлическую емкость.

Процесс накопления верхнего класса крупности в барабане мельницы описывается уравнением

(3)

(3)

где  - количество верхнего класса крупности, накапливающегося в барабане;

- количество верхнего класса крупности, накапливающегося в барабане;  - относительное содержание этого класса в исходной руде;

- относительное содержание этого класса в исходной руде;

- относительная скорость измельчения класса;

- относительная скорость измельчения класса;  - выход класса в разгрузку мельницы.

- выход класса в разгрузку мельницы.

Если принять, что  , и подставить

, и подставить  из этого выражения в формулу (3), получим

из этого выражения в формулу (3), получим

или

(4)

(4)

где  - коэффициент, определяемый гидравлическими процессами в барабане мельницы.

- коэффициент, определяемый гидравлическими процессами в барабане мельницы.

В операторной форме

(5)

(5)

Передаточная функция мельницы по каналу «производительность – выход крупных классов в разгрузку»

(6)

(6)

где  - передаточный механизм по этому каналу;

- передаточный механизм по этому каналу;  - постоянная времени мельницы по каналу.

- постоянная времени мельницы по каналу.

Характер переходного процесса по каналу определяется кинетикой измельчения и гидравлическими процессами в барабане мельницы, так как  и

и  зависят от кинетики измельчения

зависят от кинетики измельчения  и гидравлических процессов

и гидравлических процессов

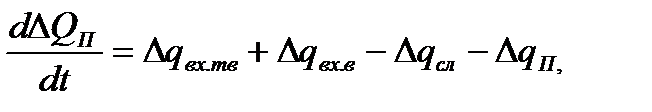

Для механического классификатора, исходя из уравнения материального баланса по объемным расходам пульпы, можно записать

(7)

(7)

где  - количество пульпы, накапливающееся в корыте классификатора;

- количество пульпы, накапливающееся в корыте классификатора;  и

и  - объемные расходы твердого и воды с пульпой, поступающей в классификатор;

- объемные расходы твердого и воды с пульпой, поступающей в классификатор;  и

и  - объемные расходы пульпы со сливом и песками.

- объемные расходы пульпы со сливом и песками.

Расход пульпы со сливом зависит от количества пульпы в корыте классификатора, исходя  (где

(где  - коэффициент, связывающий расход пульпы через сливной порог классификатора с объемом пульпы в корыте классификатора, определяемый гидравлическими свойствами классификатора). Подставляя значение

- коэффициент, связывающий расход пульпы через сливной порог классификатора с объемом пульпы в корыте классификатора, определяемый гидравлическими свойствами классификатора). Подставляя значение  из этого выражения в формулу (7) получим

из этого выражения в формулу (7) получим

(8)

(8)

При изменении расхода воды в классификатор  расход твердого, поступающего в классификатор, не изменяется:

расход твердого, поступающего в классификатор, не изменяется:

=0, а изменением расхода песковой нагрузки можно пренебречь

=0, а изменением расхода песковой нагрузки можно пренебречь  . Тогда

. Тогда

или в операторной форме

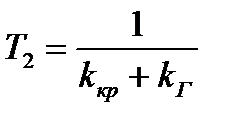

Передаточная функция классификатора по каналу «расход воды в классификатор – объемный расход слива»

(9)

(9)

где

- постоянная времени классификатора по этому каналу, зависящая от гидравлических свойств классификатора.

- постоянная времени классификатора по этому каналу, зависящая от гидравлических свойств классификатора.

При работе мельницы в замкнутом цикле с классифицирующим аппаратом к потокам исходной руды и воды добавляется поток обводненных песков, возвращаемых на доизмельчение.

В связи с этим возникают некоторые особенности, которые состоят в изменении количества твердой и жидкой фаз пульпы, находящихся в барабане мельницы в установившемся режиме, гранулометрического состава пульпы в барабане, ее плотности и времени пребывания материала в барабане (времени измельчения).

2.2 Выбор и обоснование контролируемых и регулируемых параметров процесса измельчения и классификации золотосодержащей руды

Основными контролируемыми параметрами в мельнице являются: расход руды в мельницу (100т/ч), мощность двигателя привода мельницы (1600кВт).

Контроль расхода руды в мельницу необходим по следующим причинам.

При малом количестве подаваемой руды снижается плотность в разгрузке мельницы, происходит переизмельчение свободного золота, потеря производительности мельницы по руде. Если мельница перегружена рудой, повышается крупность классификатора сверх нормы.

Мощность двигателя необходимо контролировать в связи с тем, что она является показателем загрузки мельницы.

Обычными управляющими воздействиями для мельниц являются расходы материала и воды. Иногда появляется возможность изменять частоту вращения мельниц.

Частота вращения барабана мельницы определяет характер движения мелющих тел в барабане, от которого зависит эффективность помола материала.

Перемещение мелющих тел зависит от частоты вращения, диаметра барабана, степени его заполнения мелющими телами и других параметров. Оптимальная частота вращения барабана определяется из условий обеспечения максимальной высоты падения мелющих тел по параболической траектории.

Осуществляется контроль параметров масла, подаваемого в привод мельницы ММС и МШР, а именно давление масла (0-10МПа), температура масла (55°С), наличия протока масла мельниц, также осуществляется контроль температуры коренных подшипников мельницы и подшипников вал-шестерни (55°С). Это необходимо для предупреждения аварийного состояния привода мельницы, редуктора и двигателя. При превышении предельной температуры (55°) коренных подшипников, подшипников вал-шестерни мельниц или температуры масла в маслостанции, срабатывает блокировка с электроприводом мельницы.

Регулируемым параметром является плотность слива классификатора КСН-24Б. Плотность слива классифицирующего агрегата оказывает влияние на эффективность магнитной сепарации и позволяет косвенно судить о крупности измельченного продукта.

Регулируется этот параметр подачей воды в классификатор. Повышенная или пониженная плотность слива классификатора может привести к нарушению технологического процесса измельчения и классификации, а именно наличие высокой циркуляционной нагрузки классификатора, перегруженность мельницы рудой.

Повышенная плотность слива классификатора обуславливает повышение крупности классификатора сверх нормы, в этом случае необходимо увеличить подачу воды в классификатор. Излишне тонкий слив классификатора бывает при пониженной плотности слива, в этом случае необходимо снизить поток воды в классификатор для стабилизации плотности слива.

Автоматическое регулирование плотности пульпы позволяет повысить точность ведения процесса от заданного значения и дает значительный экономический эффект. В результате стабилизации плотности слива классификатора увеличивается выход готового продукта в сливе классификатора, уменьшаются потери золота в хвостах, повышается общая производительность фабрики.

Для автоматического регулирования плотности слива классификатора предложено несколько методов.

Идея первого метода заключается в том, что САР поддерживает постоянной плотность слива классификатора за счет регулирования количества воды, подаваемой в классификатор. Плотность слива измеряется с помощью датчика плотности, установленного в корыте классификатора или в специальном пробоотборном устройстве. При отклонении плотности пульпы от заданного значения регулятор изменяет подачу воды в классификатор таким образом, чтобы восстановить заданное значение плотности слива классификатора. Этот метод весьма распространен как на отечественных, так и зарубежных фабриках.

Второй метод заключается в том, что расход воды, подаваемой в классификатор и мельницу, фиксируется на определенном уровне, принятом в качестве оптимальной установки. Существенным недостатком данного метода является то, что он не способен компенсировать нерегулируемые потоки воды, подаваемой в классификатор промежуточными или дренажными продуктами. Также следует учесть, что с увеличением производительности мельницы по руде увеличивается как содержание твердого в сливе, так и объемный расход слива классификатора.

Еще один метод регулирования основан на зависимости выхода частиц определенного размера от содержания твердого в сливе классификатора.

Был выбран первый способ регулирования плотности слива в классификатор, как наиболее приемлемый для данного производства.

2.3 Выбор приборов и средств автоматизации процесса измельчения и классификации сульфидной руды

На функциональной схеме изображены все средства автоматизации, необходимые для контроля и регулирования параметров которые в свою очередь обеспечивают стабильность работы связанных между собой агрегатов.

Для контроля плотности слива классификатора в системе регулирования используется буйковый микропроцессорный плотномер «ПЛОТНОМЕР ТМ-1А», изготовленнный ОАО "СоюзЦма".

Плотномер микропроцессорный тензометрический предназначен для непрерывного измерения плотности жидкости. Применяется на фабриках черной и цветной металлургии, горной химии, предприятиях химической, пищевой и других отраслей промышленности.

Действие прибора основано на измерении веса полностью погружен ного в жидкость буйка.

«Плотномер ТМ-1» позволяет контролировать с помощью экрана жидкокристаллического дисплея:

- текущее значение веса буйка;

- мгновенное значение измеряемой плотности;

- текущее усредненное значение плотности;

- выходной ток, соответствующий усредненному значению;

- архив средних значений по 24 интервалам измерения.

Достоинства и преимущества прибора:

- высокая надежность конструкции;

- простота настройки и проверки работоспособности;

- высокая степень защиты от окружающей среды;

- регулируемая отстройка от случайных высокочастотных колебаний;

- отсутствие подвижных частей;

- наглядное представление информации;

- создание архива измеренных средних значений плотностей за установленный период;

- возможность выбора диапазона значения выходного сигнала.

Плотномер TМ-1А состоит из тензометрического датчика силы ТДС-1, буйка и преобразователя микропроцессорного ВМП-1. ТДС-1 крепится над технологической емкостью по месту. Буек подвешивается к ТДС-1 на тросике и размещается в спокойной зоне технологической емкости. При отсутствии спокойной зоны в емкость монтируется успокоитель жидкости, в который помещается буек. Преобразователь ВМП-1 монтируется по месту на расстоянии не более 10 м от ТДС-1. Плотномер ТМ-1 поставляется с кабелем длиной 1,7 м.

Основные технические характеристики плотномера ТМ-1А указаны в таблице 3.

Таблица 3 – Основные технические характеристики плотномера ТМ-1А

| № п/п | Наименование основного параметра и размера | Норма |

| 1 | Диапазон измерения плотности, г/см3 | 0,5±2,5 |

| 2 | Питание от сети переменного тока частотой 50 Гц: Напряжение, В Потребляемая мощность, не более, Вт | 220 10 |

| 3 | Выходной сигнал постоянного тока, мА | 4÷20 (0±5, 0±20) |

| 4 | Приведенная погрешность измерения, % | ±0,5 |

| 5 | Расстояние от ТДС до ПМВ, не более, м | 10 |

| 6 | Степень защиты ПМВ-1 | IP-65 |

| 7 | Температура окружающей среды, °С | от минус10 до плюс 50 |

| 8 | Вес плотномера в сборе, кг | 4 |

| 9 | Габаритные размеры, мм, не более: Буйка ТДС-1 ПМВ-1 | 150 ∙ 60 ∙ 60 120 ∙ 60 ∙ 100 180 ∙ 110 ∙ 110 |

Для контроля давления масла в мельницах ММС И МШР выбираем манометр сигнализирующий ДМ2005Сг завода-изготовителя ОАО "Манотомь" .

Манометры ДМ5012Сг - серия показывающих коммутирующих приборов, предназначенных для измерения избыточного давления различных сред и управления внешними электрическими цепями с помощью коммутирующего устройства, выполненного на основе оптических датчиков и мощного электронного коммутатора.

Преимущества манометра ДМ5012Сг:

-отсутствие механических контактов, эффектов дребезга, подгарания;

-"мягкое" включение коммутируемых цепей, коммутатор включается при прохождении коммутируемого напряжения сети через "0";

-изменение исполнения и значения уставок сигнализирующего устройства;

-погрешность срабатывания уставок - 0,5 - 1%;

-повышенная мощность коммутируемой цепи - значение тока до 5 А.

Цена манометра сигнализирующего ДМ5012Сг – 1 239 р.

Основные технические характеристики:

-диаметр корпуса - 160 мм ;

-класс точности - 1,5 (по заказу - 1,0);

-степень защиты - IP54;

-масса приборов - не более 1,6 кг;

-средний срок службы - 10 лет.

Параметры сигнализирующего устройства для сигнализирующего манометра:

-исполнение сигнализирующего устройства по подключению внешних коммутируемых цепей могут изменяться потребителем и иметь исполнения III, IV, V, VI по ГОСТ 2405-84;

-напряжение внешних коммутируемых цепей: до 220 В - для цепей переменного/постоянного тока ;

-частота переменного тока - 50 (±1) Гц ;

-значение коммутируемого тока - до 5;

Время срабатывания сигнализирующего устройства:

-на включение - 0,1 секунда;

-на выключение - 0,5 - 1 секунда.

В качестве реле протока масла в маслостанции мельницы ММС и МШР выбрано реле потока РПИ-25Р-1. Оно предназначено для сигнализации о снижении расхода и визуального контроля наличия потока рабочей жидкости температурой 0...80° С, вязкостью до 80 сСт (8•l0-5 м2/с), давлением до 1 МПа, неагрессивной по отношению к стали 08Х17Т, сплавам АЛ2 с ЛКП и 36НХТЮ, чугуну С418-36. Реле предназначено для работы во взрывобезопасных помещениях.

Принцип действия реле потока РПИ основан на измерении (сравнении) силы, действующей на заслонку, помещенную в потоке жидкости. Сила скоростного напора воспринимается заслонкой, закрепленной на рычаге, который может поворачиваться вокруг центра. На другом конце рычага установлен постоянный магнит. При перемещении рычага с магнитом происходит срабатывание магнитоуправляемого контакта (геркона) и поворот стрелки индикатора расхода. Таким образом, при увеличении расхода жидкости увеличивается угол отклонения стрелки от "нуля". Использование реле потока РПИ обеспечивает достаточно быструю реакцию

Основные достоинства реле потока с заслонкой: хорошая воспроизводимость, низкие потери давления, точность срабатывания, устойчивость к загрязнениям. Перемещение заслонки, зависит от скорости потока и вызывает срабатывание переключателя или изменение показаний индикатора.

Реле устойчиво к воздействию температуры окружающего воздуха -20...+50° С и относительной влажности до 98% при 35° С и более низких температурах, без конденсации влаги.

Реле устанавливают на горизонтальных участках трубопроводов головкой вверх. В комплект поставки входят: реле; фланец; гайка; кольцо; кольцо уплотнительное; техническое описание и инструкция по эксплуатации, паспорт.

Для обеспечения эффективной работы мельниц требуется измерять вес подаваемой конвейером руды. Для этой цели используются конвейерные весы ВК-2М.

Система контроля и управления конвейерных весов осуществляет непрерывное взвешивание сыпучих материалов. Масса материалов подсчитывается путем интегрирования производительности за время работы. Предусмотрена возможность передачи информации в ЭВМ верхнего уровня для дальнейшей обработки и использования.

Таблица 4 - Технические характеристики весов конвейерных ВК-1М / ВК-2М

| Спецификация | ВК-2М |

| Ширина конвейерной ленты, мм | 650, 800, 1000, 1200 |

| Наибольшая линейная плотность взвешиваемого материала (погонная нагрузка), кг/м | 100 |

| Скорость движения ленты, м/с | до 5 |

| Угол наклона конвейера к горизонту, град. | до 20 |

| Предел допускаемой погрешности по ГОСТ 30124 | ± 1% |

| Наименьшая линейная плотность взвешиваемого материала, % от наибольшей линейной плотности | 20 |

| Наименьший предел взвешивания | 0,1% массы материала взвешиваемого за 1 час при наибольшей линейной плотности материала |

| Гранулометрический состав, мм | до 200 |

| Длина конвейера, м, не менее | 4 |

| Количество весовых роликоопор | 1 |

| Масса, кг | 150 |

Имеется 7 дискретных выходных сигналов TTL – уровня, в том числе две уставки:

- «ноль» – устанавливается по порогу нагрузки на тензодатчик(возможен режим игнорирования нагрузки меньше этого порога);

- «отсечка» – производится, когда суммарная масса материала прошедшего по конвейеру превысила заданное значение;

- 5 дискретных входов («сухой контакт»): «Режим настройка», «Режим конвейер», «Ноль», «Старт», «Стоп».

Принцип работы весов конвейерных ВК заключается в измерении нагрузки материала, находящегося на конвейерной ленте, которая нагружает тензодатчики, а также скорости движения ленты и вычисления на их основе значений линейной плотности в единицах массы продукта на единицу длины, производительности конвейера в единицах массы продукта за единицу времени, массы продукта, отгруженного на весах. Все значения зависят от времени, так как конвейер находится в движении.

Информация о результатах взвешивания поступает в прибор тензоизмерительный и отображается на цифровом табло. При необходимости информация может передаваться в систему АСУ на ЭВМ.

Весы конвейерные ВК обеспечивают отображение на табло тензоизмерительного прибора следующей информации:

- мгновенное значение нагрузки на датчик веса;

- производительность конвейера;

- масса перемещенного материала накопленным итогом;

- время взвешивания;

- скорость движения ленты конвейера.

Весы состоят из следующих основных частей:

- грузоприемное устройство (ГПУ) с тензорезисторными датчиками;

- роликоопора;

- датчик контроля скорости ленты;

- тензоизмеритель конвейерный.

К достоинствам конвейерных весов ВК-2М можно отнести то, что они могут работать на горизонтально и наклонно установленных конвейерах с широким диапазоном скоростей ленты, просты в эксплуатации, надежны при работе в тяжелых промышленных условиях (при наличии статических и ударных перегрузок, запыленности). При эксплуатации и профилактических ремонтах не требуют специальных наладочных средств. Блок обработки сигналов, в котором расположены элементы индикации и управления, может устанавливаться на расстоянии до 1000м от весовой платформы.

Для контроля температуры коренных подшипников мельниц и подшипников вал-шестерни, а также температуры масла в маслостонции мельниц ММС и МШР используем термометры сопротивления ТС 12888 /50М/-50...+180°С/ фирмы «Элемер» г. Москва.

Принцип действия основан на измерении калиброванного медного или платинового сопротивления. К достоинствам меди, как материала, применяемого для изготовления чувствительных элементов технических термометров сопротивления типа ТСМ, следует отнести дешевизну, простоту получения тонкой проволоки в различной изоляции. Медные термометры сопротивления типа ТСМ могут применяться для длительного измерения температуры от –50 до 180°С, данный диапазон соответствует нашим требованиям, так как предельная температура подшипников и масла не должна превышать 55 °С, поэтому нет необходимости в выборе более дорогого платинового термометра.

Таблица 5 - Основные технические характеристики ТСМ

| Параметры | Значение |

| Диапазон измеряемых температур. | -50...+180 °С |

| Номинальная статическая характеристика (НСХ) преобразования. | 50М |

| Класс допуска. | В и С |

| Схема соединений. | двухпроводная |

| Материал защитной арматуры. | сталь 12Х18Н10Т |

| Материал головки. | прессматериал АГ-4В, ДСВ-2Р-2М |

Для управления электроприводами мельниц, классификаторов и отсадочных машин используем пускатель бесконтактный реверсивный типа ПБР-2М.

В качестве преобразователя переменного тока для контроля нагрузки мельниц используется Омь-4 производства ООО НПО "МИР".

Преобразователи измерительные серии "ОМЬ" предназначены для измерения электрических параметров (сила тока, напряжение, мощность, ток коротких замыканий) и преобразования измеренных значений в единые унифицированные токовые сигналы для систем контроля и управления.

К преимуществам данных преобразователей можно отнести:

- высокая линейность передаточной характеристики, в том числе при малых значениях входных сигналов;

- низкая основная погрешность во всем диапазоне измеряемых токов благодаря использованию особого материала для изготовления магнитопроводов входных трансформаторов;

- повышенная надежность и улучшенная временная стабильность параметров преобразователей благодаря элементной базе;

- расширенный диапазон рабочих температур от - 40 до + 50°С ;

- минимальное собственное энергопотребление.

- возможность подключения цепей питания преобразователей к источникам переменного и постоянного тока (без соблюдения полярности) в широком диапазоне питающих напряжений благодаря специальной плате питания;

- стандартный диапазон изменения сопротивления нагрузки от 0 до (2,5 - 3) кОм, от 0 до 0,6 Ом;

- унифицированные выходные сигналы постоянного тока (0 - 5) мА, (4 - 20) мА, (0 - 20) мА, (4 - 12 - 20) мА, (0 - 2,5 - 5) мА, (- 5 - 0 - 5) мА.

Пускатель бесконтактный реверсивный типа ПБР-2М предназначен для бесконтактного управления механизмами (мельницы, классификаторы, отсадочные машины).

Пускатель состоит из схемы управления бесконтактными транзисторными ключами, силовой схемы на семисторах, коммутирующей напряжение питания механизма, и источника питания для дистанционного управления пускателем.

Питание осуществляется однофазной сетью переменного тока напряжением 220 В частотой 50 Гц. Максимальный коммутируемый ток 4 А. Потребляемая мощность 10 ВА. Входной сигнал постоянного тока 24 ± 6 В; входное сопротивление пускателя не менее 750 Ом.

Устройство предназначено для работы при температуре окружающего воздуха 5-50 °С и относительной влажности до 80 %.

Габаритные размеры 90∙240∙250 мм, масса 4,5 кг.

Блок управления электродвигателями реверсивный БУЭР в цепи регулирования плотности слива классификатора .

Вместо известных пускателей для электрических исполнительных механизмов (МЭО) типа ПБР и ФЦ, разработанных ОАО «СКБ СПА» (г.Чебоксары) более 20 лет назад, предлагаются новые блоки управления типа БУЭР, разработанные и выпускаемые ЗАО «Волмаг».

Блоки управления электродвигателями реверсивные БУЭР предназначены для бесконтактного управления электрическими исполнительными механизмами (ЭИМ) (типа МЭО-6,3…МЭО-4000, МЭОФ-1,6… МЭОФ-4000, МЭМ-6,3…МЭМ-160, МЭПК-200…МЭП-25000).

Блоки управления БУЭР имеют следующие отличительные преимущества по сравнению с ПБР и ФЦ :

- современная элементная база, позволившая снять основные проблемы существующих пускателей и обеспечивающая более высокую надежность;

- значительно меньшие габариты и вес.

Блоки БУЭР выполнены в пластмассовом корпусе с креплением на стандартную DIN-рейку шириной 35 мм и предназначены для установки в панели или шкафы управления.

В системе регулирования плотности слива для оперативного управления МЭОФ с пульта или щита управления может использоваться блок управления релейного регулятора БУ21.

Блок управления релейного регулятора БУ21 предназначен для ручного переключения управления нагрузкой релейного регулирующего блока с автоматического "А" на ручное "Р" или внешнее "В" и для коммутации цепей ручного управления.

Функциональные возможности Блока управления аналогового регулятора БУ 21:

- переключение вида управления цепями нагрузки релейного регулятора с автоматического на ручное, либо от внешних приборов, фиксируемое с помощью галетного переключателя.

- ручное управление с помощью кнопочного переключателя "Больше"-"Меньше" с самовозвратом.

- электрическая блокировка от одновременного включения переключателей "Больше"/"Меньше".

- световая сигнализация, осуществляемая двумя индикаторами с кнопкой выключения индикации

Таблица 6 - Технические характеристики блока управления релейного регулятора БУ21:

| Параметр | Значение |

| Допустимые электрические нагрузки переключателя управления и кнопочного переключателя (постоянный и переменный ток) в пределах: | напряжение - от 20 до 300 В; ток - от 0,033 до 0,6 А; разрывная мощность - до 25 ВА. |

| Масса | не более 0,5 кг |

| Габаритные размеры | 60х60х165 (206) мм |

| Монтаж | утопленный |

Входной сигнал управления – среднее значение выпрямленного двухполупериодного синусоидального напряжения (24 ± 6 В) от встроенного или внешнего источника (входной ток не более 30 мА).

В качестве исполнительного механизма в системе автоматического регулирования плотности слива используем механизм электроисполнительный однооборотный фланцевый МЭОФ-40/63.

Механизмы исполнительные электрические однооборотные МЭО предназначены для перемещения регулирующих органов трубопроводной арматуры. Они преобразуют входной импульсный электрический сигнал во вращательное перемещение выходного вала, пропорциональное длительности входного импульса.

Механизмы МЭО позволяют управлять практически любой запорной и запорно-регулирующей арматурой неполноповоротного принципа действия: шаровыми и пробковыми кранами, клапанами, шиберами, поворотными дисковыми затворами, заслонками. Механизмы устанавливаются рядом с запорной арматурой и связываются с ней при помощи тяг и рычагов. Фланцевые механизмы МЭОФ устанавливаются непосредственно на арматуру и соединяются с ней с помощью втулки и монтажных частей.

Исполнительные механизмы обеспечивают:

- автоматическое, дистанционное или ручное управление рабочим органом запорной арматуры;

- автоматический или дистанционный останов рабочего органа в любом промежуточном положении;

- позиционирование рабочего органа в любом промежуточном положении;

- формирование сигнала обратной связи о конечных и промежуточных положениях рабочего органа.

Механизм электроисполнительный однооборотный фланцевый МЭОФ-40/63 обладает следующими достоинствами:

- малый выбег выходного вала механизма за счет применения самотормозящейся передачи;

- малый люфт выходного вала механизма, что обеспечивает высокую точность регулирования времени "позиционирования";

- наличие в составе механизма датчика положения выходного органа (токовый, индуктивный или реостатный), концевых и путевых микропереключателей, что позволяет формировать дискретную информацию о крайних и промежуточных положениях рабочего органа арматуры и аналоговую информацию о динамике его перемещения;

- неподвижность маховика ручного дублера при управлении арматурой от электродвигателя создает безопасные условия эксплуатации арматуры;

- наличие в составе механизма местного указателя положения регулирующего органа арматуры позволяет оператору следить за работой арматуры непосредственно на месте ее эксплуатации;

- возможность установки механизмов в любом положении в пространстве;

- наличие в составе механизма механических ограничителей полного хода выходного органа позволяет предохранить арматуру от механического повреждения при отказе концевых микропереключателей.

В комплекте с МЭОФ-40/63 в качестве регулирующего органа используется дисковый поворотный затвор ГРАНВЭЛ с ручным приводом.

2.4 Выбор микропроцессорного контроллера для АСУ ТП

В отделении измельчения и классификации ЗИФ ООО «Соврудник» установлены мельница самоизмельчения ММС и шаровая мельница МШР, классификаторы КСН-24 и КСП-24, пять отсадочных машин МОД-2М.

Необходимо выбрать МПК для АСУ ТП отделения измельчения и классификации.

АСУ ТП отделения измельчения и классификации предназначена для:

· мониторинга и отображения параметров процесса в графическом и цифровом (символьном) виде;

· управления технологическим процессом измельчения и классификации с рабочей станции оператора;

· автоматического регулирования параметров технологического процесса измельчения и классификации;

· управления и контроля за основным технологическим и вспомогательным оборудованием;

· регулирования технологического процесса с использованием алгоритмов оптимального управления процессом прокалки и сушки;

· расчета в реальном времени технико-экономических показателей и расходных коэффициентов процесса измельчения и классификации;

Требования к контроллеру

Количество входов контроллера: аналоговых (4 -20мА) - 35шт. (с учетом 20%-го резерва); дискретных - 10 шт. (с учетом 20%-го резерва).

Количество выходов: дискретных (2-х канальный с общим «-», 24В/0,5А) - 12шт. (с учетом 20%-го резерва).

Возможность управления по сети PROFIBUS исполнительными устройствами.

Степень защиты контроллера – IP54 (защита от отложения пыли и от брызг со всех сторон).

Необходимо наличие в контроллере часов реального времени.

Необходима связь контроллера с верхним уровнем распределенной системы управления по интерфейсу Ethernet.

Необходимо обеспечить связь контроллера с ЭВМ верхнего уровня.

Температура эксплуатации от 0 до +600С.

Исполнение общепромышленное в напольном шкафе.

После анализа соответствующих характеристик МПК различных типов было определено, что вышеуказанным требованиям отвечает программируемый контроллер SIMATIС серии S7-300, производства фирмы Siemens, имеющий вычислительную мощность и память, достаточную для выполнения задач данной системы.

Используем стандартное исполнение SIMATIC S7-300 с диапазоном рабочих температур от 0 до 60 ºС.

Контроллер представляет собой распределенную структуру, состоящую из распределенных станций ET-200M, включающих модули ввода/вывода и центрального процессора S7 412-2DP. В состав базового блока контроллера входит модуль блока питания, модуль центрального процессора, коммуникационный процессор. Станцией ET-200M используется SM 322 - 16-канальный дискретный вывод, SM 321 - 16-канальный дискретный ввод SM 331 -64-канальный аналоговый ввод.

Для обработки сигналов, поступающих с объекта управления, необходимо выбрать модули ввода/вывода. В данном технологическом процессе требуется: модуль дискретного ввода S7 321 на 16 каналов; модуль дискретного вывода S7 322 на 16 канала; 2 модуля аналогового ввода сигналов SM 331 по 8 и по 32 канала.

Для организации обмена данными с компьютерами верхнего уровня контроллер подключен в сеть Ethernet с помощью модулей коммуникационных процессоров СР4 Все функции по программированию контроллеров реализованы в стандартном инструментальном программном пакете STEP 7 Professional фирмы Siemens, выполняющем следующие основные функции:

· составление технологических программ на языках STL, LAD и FBD стандарта технологического программирования EN 6.1131-3, включая функции автоматического регулирования по ПИД - закону;

· составление технологических программ на языке S7-SCL (язык высокого уровня), соответствующему стандарту EN 6.1131-3;

· конфигурирование и определение параметров аппаратных средств;

· задание параметров связи с контроллером;

· программирование контроллера - загрузка технологической программы;

· отладка технологических программ в реальном времени в контроллере;

· тестирование технологических программ в имитационном режиме;

· просмотр данных контроллера и определение причин сбоев в работе

программы.

Модуль центрального процессора CPU 314 C является управляющим центром МК, имеет 48 Кбайт рабочей памяти (RAM), а также место под модуль NVFlash-EPROM емкостью до 8 Мбайт, применяемый в качестве расширения рабочей памяти, которая служит для хранения и отладки программ.

Электропитание контроллеров осуществляется от сети ~220В через блоки питания с выходным напряжением +24В. Для ослабления влияния скачков в первичной сети питания контроллеров подключение осуществляется через источник бесперебойного питания UPS Smart APC 1000 VA. Такая организация электропитания позволяет избежать сбоев в работе автоматизированной системы контроля и управления, связанных с кратковременным отключением подачи электроэнергии, просадки питания при запуске мощного технологического оборудования или помех в сети при работе различных электротехнических аппаратов.

Блоки питания Sitop Power 24B (10 A) предназначены для формирования выходного напряжения 24 В, необходимого для питания центрального процессора и модулей контроллера Simatic S7-300.

Подача напряжения для сухих контактов осуществляется в каждом шкафу от отдельного блока питания с гальванической развязкой, вырабатывающего стабилизированное напряжение +24В с током до 5А.

Предусмотрена установка компьютер оператора измельчения. На компьютере установлена операционная система «MS Windows XP Professional», «MS Office 2007», на сервере «MS Windows Server 2003 Standard». Компьютер и контроллер объединены в локальную сеть Ethernet со скоростью передачи до 100Мбит/с. Сетевые взаимодействия осуществляются по протоколу TCP/IP.

Функции программного обеспечения верхнего уровня промышленной автоматизации выполняет комплекс приложений WinCC.

Комплекс программ WinCC на операторских компьютерах выполняет следующие основные функции: приём данных о технологическом процессе от драйвера контроллера и запись в базу данных с использованием заданных параметров архивирования;регистрация и просмотр событий о технологическом процессе по заданным фильтрам в базе данных; визуализация технологического процесса на экране монитора в виде мнемосхем и трендов; автоматическое формирование отчётных документов в формате WinCC и Excel.

Перечень выбранных блоков МПК:

- модуль центрального процессора CPU 314;

- модуль блока питания SITOP;

- модуль ввода дискретных сигналов S7 321;

- модуль ввода аналоговых сигналов SM 331;

- модуль вывода аналоговых сигналов S7 332;

- модуль подключения внешнего питания KL9210.

2.5 Выбор ЭВМ

Обработанная в контроллерах информация передается на станцию оператора и станцию инжиниринга.

Станция оператора – выполнена на базе персонального компьютера в комплекте с цветным графическим LCD монитором с диагональю 21 дюйм, офисной клавиатурой и манипулятором типа "мышь".

Основные характеристики:

- процессор - Athlon 64 X2 5000 + EE;

- материнская плата ASUSTeK M2N-X Plus <RET> (nForce 430 MCP, 2*DDR-II 800, PCI-E 16X+2*1X+3*PCI, звук HDA 5.1, S/PDIF-out coax, net, 1*PATA+4*SATA-II RAID 0+1/5, ATX);

- оперативная память - 1024 Mb;

- видеокарта - PCI-E 256Mb ATI Radeon HD3650;

- винчестер - HDD SATA 250 Gb Seagate/Maxtor;

- источник бесперебойного питания UPS 3000 BA;

- принтер лазерный.

Станция оператора предназначена для управления технологическим процессом, обработки и отображения оперативных данных от УСО, производства вычислительных функций, создания протоколов сообщений и выходных рабочих документов, а также накопления архивной информации, хранящейся на жестком диске.

На мониторе станции оператора отображается и фиксируется весь технологический процесс с контролем и регулированием. Территориально станция оператора располагается в помещении КИП. Станция инжиниринга - на базе персонального компьютера в комплекте с цветным графическим LCD монитором с диагональю 21 дюйм, офисной клавиатурой и манипулятором типа "мышь".

Основные характеристики:

- процессор - Athlon 64 X2 5000 + EE;

- материнская плата ASUSTeK M2N-X Plus <RET> (nForce 430 MCP, 2*DDR-II 800, PCI-E 16X+2*1X+3*PCI, звук HDA 5.1, S/PDIF-out coax, net, 1*PATA+4*SATA-II RAID 0+1/5, ATX);

- оперативная память - 1024 Mb;

- видеокарта - PCI-E 256Mb ATI Radeon HD3650;

- винчестер - HDD SATA 250 Gb Seagate/Maxtor.

Станция инжиниринга предназначена для внесения изменений и перенастройки как системы верхнего, так и нижнего уровня. Кроме этого, станция инжиниринга реализует те же функции, что и станция оператора.

2.6 Структура и функции АСУ ТП измельчения и классификации

Под структурой АСУ ТП понимают совокупность частей (элементов) системы, на которые ее можно разбить по определенным признакам, и путей передачи сигналов между ними.

Общие требования, реализуемые системой:

- обеспечение совместимости в локальных вычислительных сетях;

- применение оборудования с длительной наработкой на отказ;

- использование сертифицированных технических средств серийного производства;

- применение технологии CiR, позволяющей работать без останова при отказе элементов системы и производить их замену без останова работы контроллера;

- система диагностики непрерывно контролирует состояние системы и фиксирует все ошибки и специфические события (замена модулей, холодный перезапуск, останов и т.д.), диагностическая информация накапливается в кольцевом буфере;

- применение источников бесперебойного питания, снижающих помехи из сети и обеспечивающих работу системы до 15 минут при отсутствии питания;

- резервирование основных элементов системы.

Система автоматизации отделения измельчения и классификации обеспечивает выполнение следующих основных задач:

- поддержание параметров технологического процесса в заданных пределах, отображение и регистрацию текущих параметров, отклонение параметров от нормы;

- учёт переработки руды, расхода воды и пульпы, обращающихся в технологическом процессе;

- учёт времени работы механизмов;

- своевременное определение аварийных и предаварийных ситуаций и оповещение об этом технологического персонала;

- долговременное хранение истории технологического процесса на носителях информации.

Автоматизация системы управления технологическим процессом измельчения и классификации предусматривается иерархически в трехуровневом режиме.

Нижний уровень реализуется приборами и аппаратными средствами по месту и на местных щитах. Он предусматривает

Контроль следующих параметров:

- расхода руды в мельницы МШР и ММС;

- нагрузки мельниц;

- протока масла мельниц;

- температура коренных подшипников мельниц;

- температура подшипников вал-шестерни мельниц

Регулирование следующих параметров:

- плотность слива классификатора.

Сигнализация:

- предпусковая световая и звуковая сигнализации перед началом запуска мельниц, классификаторов и конвейеров.

Блокировки:

- защитно-блокирующие системы для контроля запуска мельниц, классификаторов и отсадочных машин

Задача блокировок состоит в том, чтобы осуществлять запрет на выполнение различными агрегатами команд, которые могут привести к аварии или нарушению технологического процесса.

Второй уровень организуется в операторских пунктах с выходом по интерфейсу в общую сеть. Ко второму уровню также относится отдел информационных технологий, который является общим для всех цехов фабрики. Принцип построения АСУ ТП принят локальный, по каждым корпусам и отделениям с передачей информации в общую информационную сеть.

Третий уровень является автоматизированными рабочими местами административно-производственного персонала (АРМ АПП).

Проектом предусмотрена организация рабочего места оператора, с выносом на мнемосхему всех цепочек технологической линии отделения измельчения и классификации. АРМ оператора подключается к общей информационной сети фабрики, центральный сервер которой соединен с сервером ГОКа, обеспечивающим выход в сеть Internet.

На рисунке 6 приведена структура АСУ ТП отделения измельчения и классификации золотосодержащей руды.

1.1, 1.2 - датчики давления масла в мельнице ММС(манометр ДМ2005Сг);

1.3 - датчик давления масла в мельнице МШР (манометр ДМ2005Сг);

1.4, 1.5 - реле протока масла в маслостанции мельницы ММС (РПИ-25Р-1);

1.8, 1.9 - реле протока масла в маслостанции мельницы МШР (РПИ-25Р-1);

1.11-1.18 - датчик температуры коренных подшипников мельницы ММС (термометр сопротивления ТС1288/1/50М, 300мм);

1.18-1.25 - датчик температуры коренных подшипников мельницы МШР (термометр сопротивления ТС1288/1/50М, 300мм);

1.26, 1.27 - датчик температуры подшипников вал-шестерни мельницы ММС (термометр сопротивления ТС1288/1/50М, 160мм);

1.27, 1.28 - датчик температуры подшипников вал-шестерни мельницы МШР (термометр сопротивления ТС1288/1/50М, 160мм);

1.29, 1.30 - датчик температуры масла мельницы ММС (термометр сопротивления ТС1288/1/50М, 200мм);

1.31 - датчик температуры подшипников вал-шестерни мельницы ММС (термометр сопротивления ТС1288/1/50М, 200мм);

1.32 - тензодатчик измерения веса руды (весы конвейерные ВК-2М);

1.33 - датчик скорости движения конвейерной ленты (весы конвейерные ВК-2М);

1.34 - датчик плотности слива классификатора КСН 24(буек, тензометрический датчик силы ТДС-1А);

2.1 - ИМ для регулирования расхода воды в классификатор (механизм электроисполнительный однооборотный фланцевый МЭОФ-40/63-0,63У-96-У2);

3.1 - блок управления электродвигателем реверсивный БУЭР 1-30-00 КГЖТ.421457.002ТУ;

4.1, 4.2 - преобразователи измерительные переменного тока Омь-4 для контроля нагрузки мельниц;

4.3 - преобразователь микропроцессорный ВМП-1А для преобразования сигнала датчика плотности слива классификатора;

4.4 - регулятор конвейерных весов ВК-2М;

4.5 - блок управления релейного регулятора БУ-21;

5.1, 5.2, 5.3 - пускатель бесконтактный реверсивный ПБР2М для конвейеров;

5.4-5.8 - пускатель бесконтактный реверсивный ПБР2М для отсадочных машин;

5.9, 6 - пускатель бесконтактный реверсивный ПБР2М для мельниц;

6.1, 6.2 - пускатель бесконтактный реверсивный ПБР2М для классификаторов.

Структура АСУ ТП измельчения и классификации представлена на рисунке 6.

2.7 Описание функциональной схемы автоматизации процесса измельчения и классификации золотосодержащей руды

Все выбранные средства автоматизации представлены на функциональной схеме автоматизации процесса измельчения и классификации (см. приложение).

Система контроля расхода руды в мельницу мокрого самоизмельчения ММС 70х23 устроена следующим образом. Расход руды на ленточных конвейерах измеряется с помощью весов конвейерных тензометрических ВК-2М,имеющих в своем составе тензодатчик для измерения массы и датчик скорости , для измерения скорости движения конвейерной ленты. Затем измеренное значение расхода руды передаётся в виде унифицированного токового сигнала с регулятора конвейрных весов на МПК Simatic S7-300, где он преобразуется и поступает на панель оператора.

Контроль параметров масла, подаваемого в привод мельниц ММС и МШР, осуществляется набором следующих средств автоматизации. Контроль давления масла в маслостанции осуществляется датчиком давления ДМ2005Cr, контроль температуры масла осуществляется термометром сопротивления ТС1288. Контроль наличия протока масла осуществляется реле протока РПИ-25Н-I. Измеренные значения передаются в виде унифицированных токовых сигналов 0-5 мА и 4-20 мА на аналоговый вход МПК Simatic S7-300.

Контроль температуры масла в маслостанции мельниц ММС и МШР осуществляется термометрами сопротивления ТС1288. Измеренные значения температуры передаются в виде унифицированных токовых сигналов 0-5 мА и 4-20 мА на аналоговый вход МПК Simatic S7-300.

Контроль температуры коренных подшипников и подшипников вал-шестерни мельниц ММС и МШР осуществляется термометрами сопротивления ТС1288. Измеренные значения температуры передаются в виде унифицированных токовых сигналов 0-5 мА и 4-20 мА на аналоговый вход МПК Simatic S7-300.

При превышении предельной температуры (55°) коренных подшипников, подшипников вал-шестерни мельниц или температуры масла в маслостанции, срабатывает блокировка с электроприводом мельницы, с дискретного выхода МПК поступает сигнал на вход пускателя ПБР2М для остановки двигателя.

Контроль нагрузки мельниц осуществляется посредством измерительного преобразователя переменного тока Омь-4, затем сигнал с преобразователя в виде унифицированного сигнала поступает на дискретный вход МПК Simatic S7-300.

Для управления работой конвейеров, отсадочных машин МОД-2М и классификаторов КСН24-Б применяются пускатели бесконтактные реверсивные, типа ПБР-2М. Осуществляются два режима работы (включено, выключено). Пускатель бесконтактный реверсивный типа ПБР-2М предназначен для бесконтактного управления механизмами. Например при включении пускателя в поз. 23-1 происходит запуск электродвигателя, который впоследствии приводит в работу классификатор поз.4.

Система автоматического регулирования плотности слива классификатора КСН 24 (поз. 25-1) работает следующим образом. Сигнал, пропорциональный плотности слива классификатора, от тензометрического датчика силы ТДС-1А (поз. 25-1) поступает на преобразователь-ВМП-1А. Далее сигнал поступает на аналоговый вход программируемого контроллера SIMATIC S7-300. C дискретного выхода контроллера сигнал поступает на блок релейного регулятора БУ-21(поз. 25.3), предназначенный для ручного переключения управления с автоматической на ручное управление и для коммутации цепей ручного управления. При поступлении сигнала на аналоговый вход контроллера происходит его преобразование и сравнение с заданным значением. Если измеренное значение больше или меньше необходимого значения 1,18г/см3, то вырабатывается управляющее воздействие, которое поступает на вход электроисполнительного механизма МЭОФ-40/63 (поз.25-5), который приводит в движение дисковый поворотный затвор Гранвэл (поз. 25-6) в ту или иную сторону в зависимости от вида управляющего воздействия, изменяя таким образом расход воды в песковые желоба классификатора, тем самым регулируя плотность слива на выходе классификатора.

3 Расчет автоматической системы регулирования плотности слива классификатора КСН 2

В данном разделе выполнен расчёт автоматической системы регулирования плотности слива классификатора КСН-24.

3.1 Идентификация спирального классификатора КСН-24 как объекта управления по каналу регулирования плотности слива

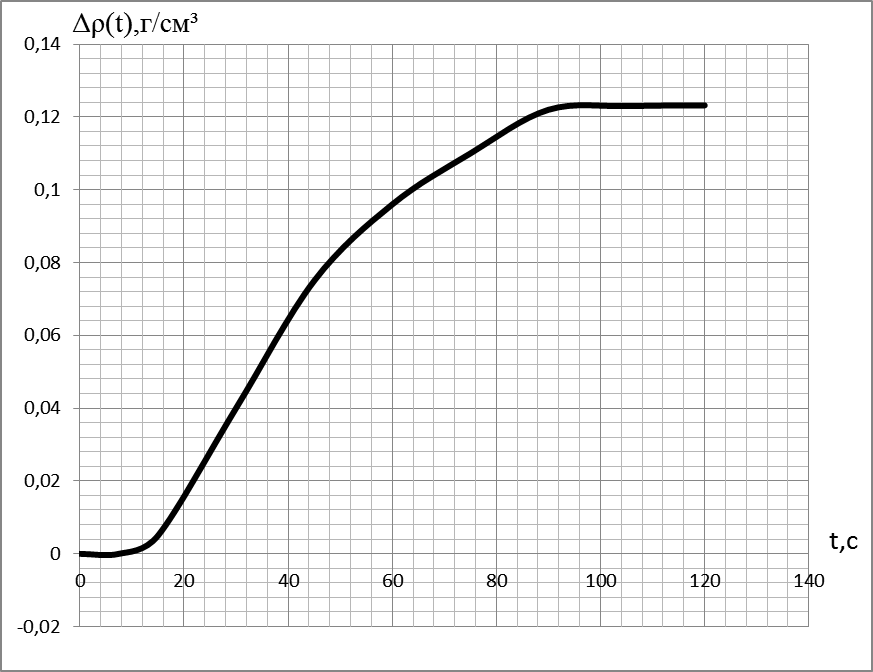

Расчёт ведётся при внешнем ступенчатом возмущающем воздействии амплитудой ΔXвх = 0,5 мА.

Экспериментальные данные приведены в таблице 7.

Таблица 7 – Ординаты экспериментальной кривой разгона при ΔXвх = 0,5 мА

| t, с | Δρ,

|

| 0 | 0 |

| 7,5 | 0 |

| 15 | 0,005 |

| 30 | 0,04 |

| 45 | 0,075 |

| 60 | 0,096 |

| 75 | 0,11 |

| 90 | 0,122 |

| 105 | 0,123 |

| 120 | 0,1232 |

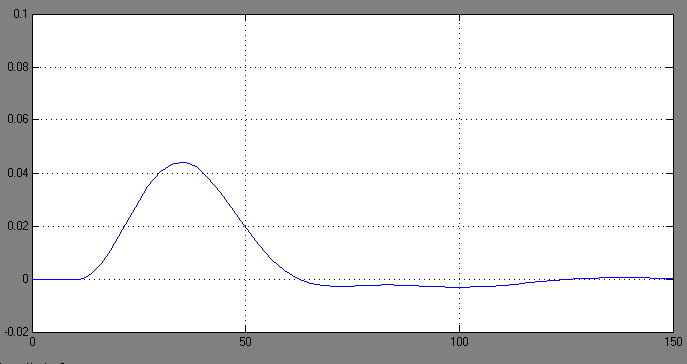

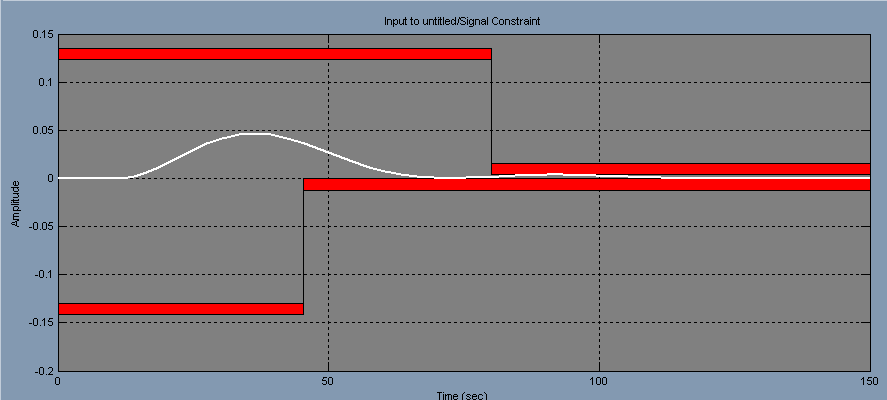

График возмущающего воздействия X(t) и кривая разгона объекта – плотность слива классификатора ∆H(t), представлены на рисунке 7.

Рисунок 7 – Возмущающее воздействие и экспериментальная

кривая разгона объекта

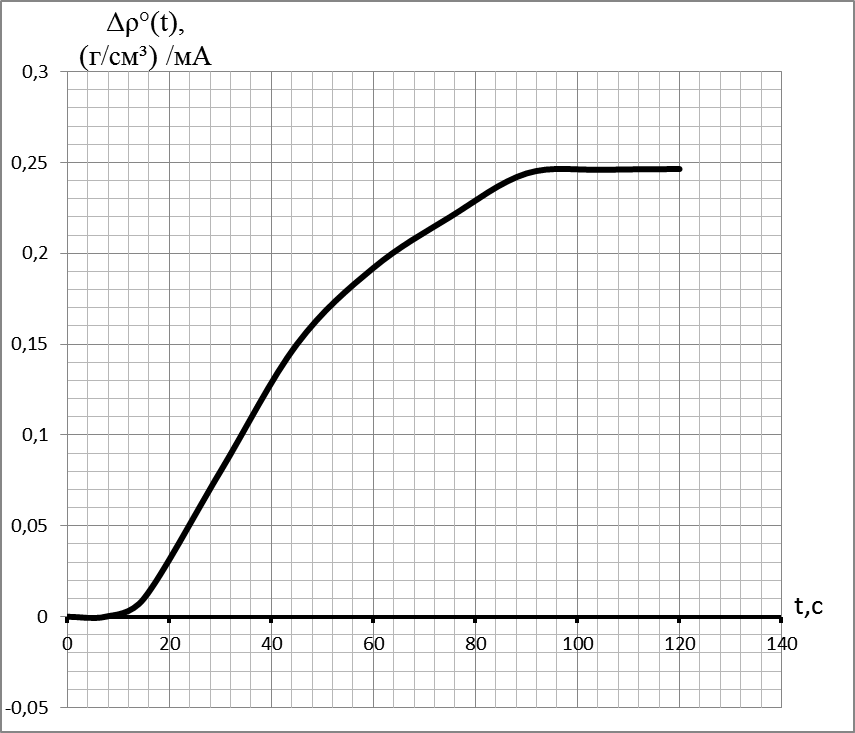

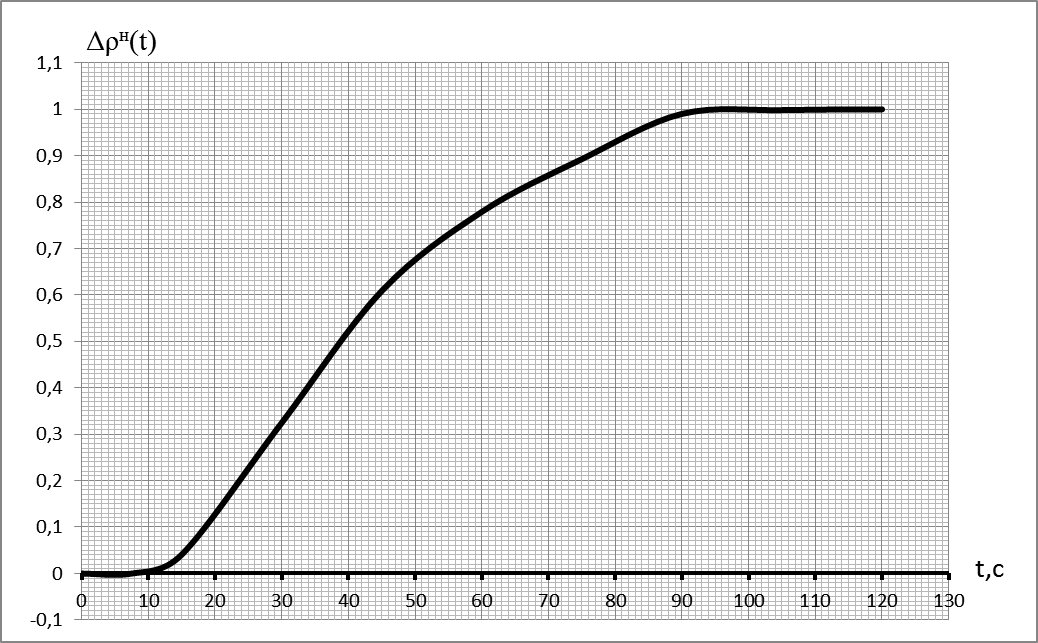

Единичная Dρ0(t) и нормированная DρН(t) переходные функции определяются по следующим формулам:

Dρ0(t) = Dρ(t) / A, (3.1)

DρН(t) = Dρ0(t) / Dρ0(Tу), (3.2)

где A – скачкообразное возмущающее воздействие, при котором снята переходная характеристика (А = 0,5 мА);

Tу – время переходного процесса;

Dρ0(Tу) – установившееся значение переходной характеристики (Dρ0(Tу) =0,2464  .

.

Результаты расчётов единичной и нормированной переходных функций сведены в таблицу 8.

Таблица 8 – Ординаты единичной и нормированной переходных функций

| t, с | Δρ0,

| ΔρН |

| 0 | 0 | 0 |

| 7,5 | 0 | 0 |

| 15 | 0,01 | 0,04058 |

| 30 | 0,08 | 0,32467 |

| 45 | 0,15 | 0,6088 |

| 60 | 0,192 | 0,7792 |

| 75 | 0,22 | 0,8929 |

| 90 | 0,244 | 0,9906 |

| 105 | 0,246 | 0,9984 |

| 120 | 0,2464 | 1 |

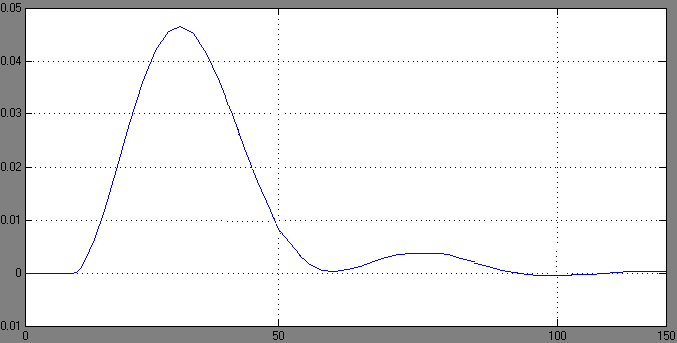

На рисунке 8 приведена единичная переходная характеристика, а на рисунке 9 – нормированная переходная характеристика.

Рисунок 8 – Единичная переходная характеристика

Рисунок 9 – Нормированная переходная характеристика

Из зависимости Dρ0(t) находится величина коэффициента усиления объекта Kоб:

Kоб = Dρ0(Tу) =0,2464  . (3.3)

. (3.3)

Определим динамические характеристики объекта при аппроксимации его последовательным соединением апериодического звена и звена запаздывания.

Транспортное запаздывание объекта определяется как отрезок времени (0; t), на котором выполняется неравенство:

0 £ Dρн(t) £ D,

где D = (0,01..0,02) Dρн(tу).

Тогда по графику на рисунке 9 определяем t = 11,5 с;

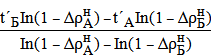

Дополнительное запаздывание tд находится по формуле:

=

=  , (3.4)

, (3.4)

где  = (0,1÷0,15)

= (0,1÷0,15)  и

и  = (0,7÷0,8)

= (0,7÷0,8)  ;

;

и

и  ;

;

(tБ,  ) и (tА,

) и (tА,  ) – точки пересечения аппроксимированной и экспериментальной кривых разгона.

) – точки пересечения аппроксимированной и экспериментальной кривых разгона.

По графику на рисунке 9 определяем значения tА = 20 с при  = 0,125 и

= 0,125 и

tБ = 60 с при  = 0,78.

= 0,78.

Таким образом, дополнительное запаздывание будет:

=

=  = 4,631 с.

= 4,631 с.

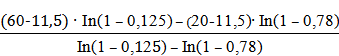

Найдем общее запаздывание объекта по формуле:

tоб = t + tд; (3.5)

tоб=4,631 + 11,5 = 16,13 с.

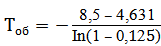

Постоянная времени объекта определяется из следующего выражения:

=

=  ; (3.6)

; (3.6)

= 28,97 с.

= 28,97 с.

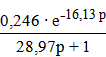

Аппроксимирующая передаточная функция определяется по формуле:

W(p) =  . (3.7)

. (3.7)

Таким образом, аппроксимирующая передаточная функция имеет вид:

W(p)=  .

.

Для определения точности аппроксимации экспериментальной переходной функции решением дифференциального уравнения первого порядка с запаздывающим аргументом рассчитываются ординаты аппроксимирующей кривой:

=

=  (3.8)

(3.8)

Для определения среднеквадратической ошибки аппроксимации вычисляется отношение dAn

=

=  (3.9)

(3.9)

Результаты расчётов сведены в таблицу 9.

Таблица 9 – Ординаты переходных функций

| t, с |

|

| dАп×104 |

| 0 | 0 | 0 | 0 |

| 7,5 | 0 | 0 | 0 |

| 15 | 0,04058 | 0 | 16,4709479 |

| 30 | 0,32467 | 0,380425162 | 31,0804433 |

| 45 | 0,6088 | 0,630810571 | 4,85952795 |

| 60 | 0,7792 | 0,780009087 | 0,00621428 |

| 75 | 0,8929 | 0,868912818 | 5,73330707 |

| 90 | 0,9906 | 0,921888368 | 46,746446 |

| 105 | 0,9984 | 0,953455197 | 20,1793457 |

| 120 | 1 | 0,972265095 | 7,69224963 |

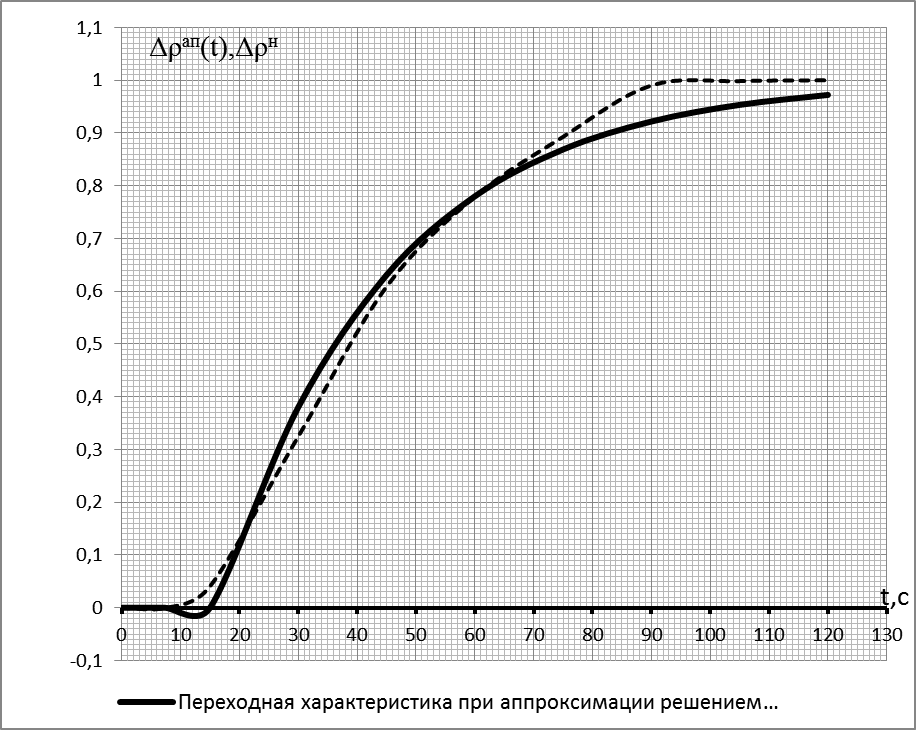

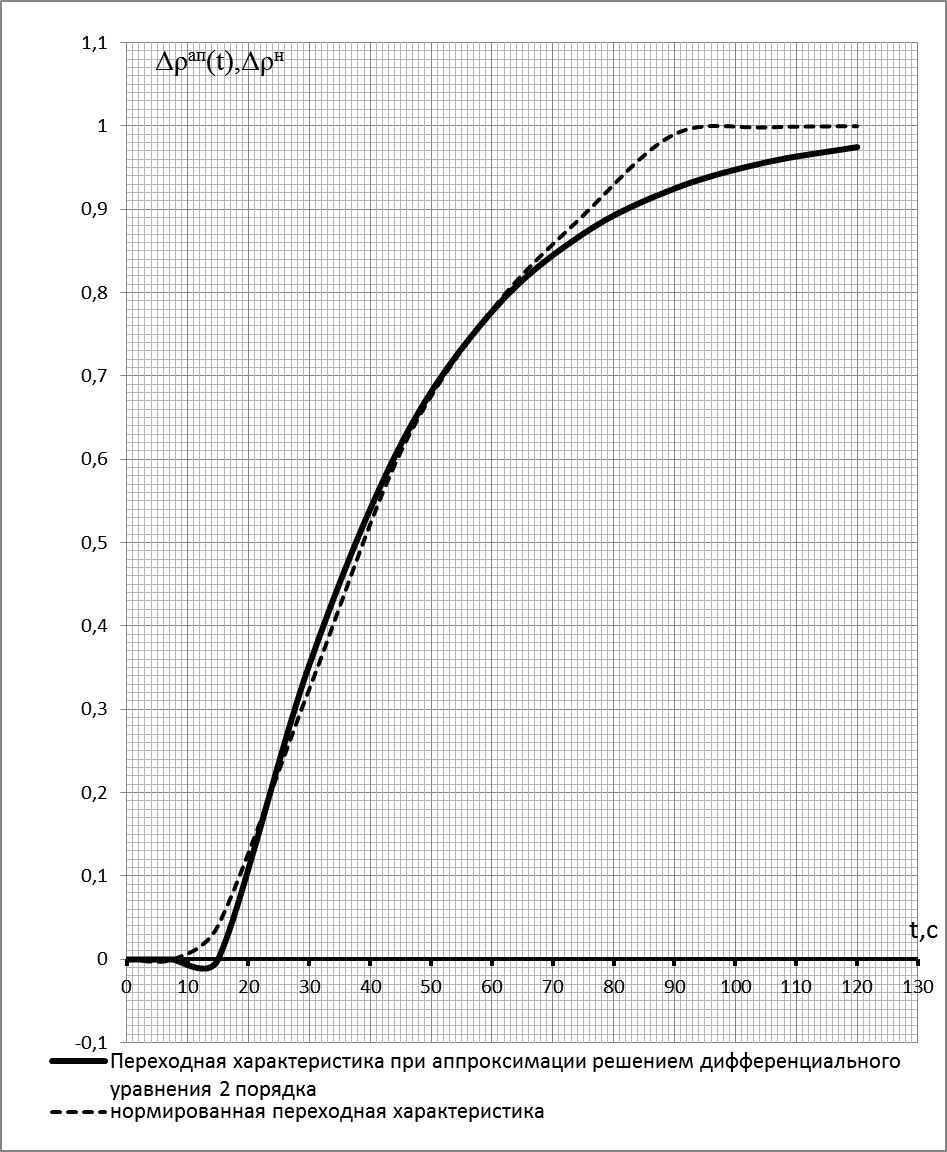

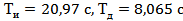

На рисунке 10 изображён график переходной характеристики при аппроксимации решением дифференциального уравнения первого порядка вместе с нормированной переходной характеристикой.

Рисунок 10 – Переходная характеристика при аппроксимации решением дифференциального уравнения и нормированная переходная характеристика

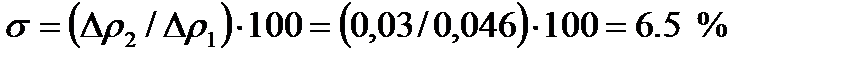

По данным таблицы 5 рассчитывается среднеквадратичная ошибка аппроксимации d по формуле (3.10):

d = 100

; (3.10)

; (3.10)

δ= 3,64 %.

Так как ошибка аппроксимации превышает 3%, необходимо осуществить аппроксимацию объекта последовательным соединением двух апериодических звеньев и звена запаздывания (решением дифференциального уравнения второго порядка с запаздывающим аргументом).

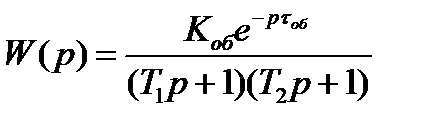

Передаточная функция будет иметь вид:

, (3.11)

, (3.11)

где Kоб и tоб были найдены ранее.

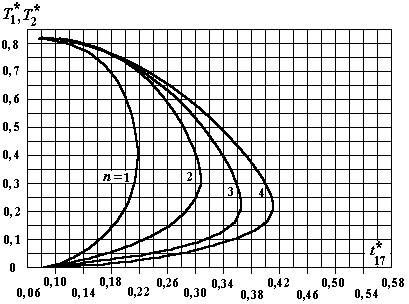

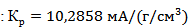

Аппроксимация такой передаточной может быть выполнена по графикам, представленным на рисунке 11, на которых приведены зависимости T1* = T1 / t7 и T2*= T2 / t7 от t17* = t1 / t7.

Рисунок 11 - Зависимости относительных значений постоянных времени передаточной функции от относительного времени t17*

По кривой разгона на рисунке 9 находим времена t1 и t7, при которых ординаты переходной функции составляют 0,1 и 0,7 установившегося значения соответственно:

t1 = 7,5 c и t7 = 40,5 c.

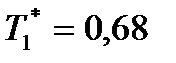

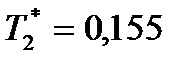

Вычисляем относительное время t17 = t1/t7 = 7,5/40,5 = 0,185.

По графику на рисунке 11 определяем относительные значения постоянных времени:

с и

с и  с.

с.

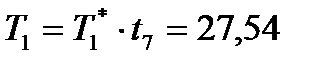

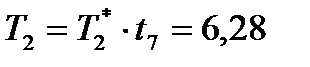

Определяем действительные значения постоянных времени:

с и

с и  с.

с.

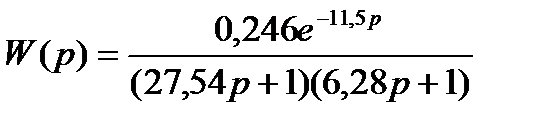

Передаточная функция будет иметь вид:

.

.

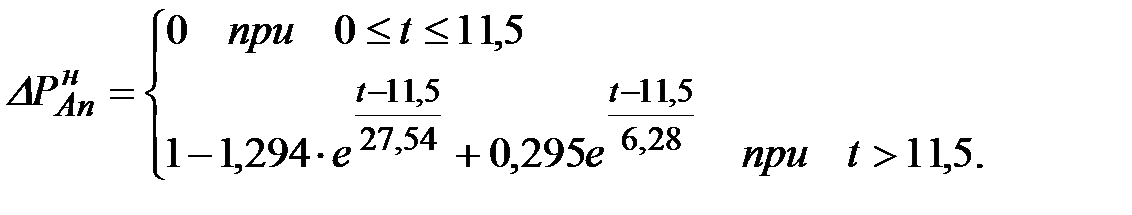

Для определения точности аппроксимации рассчитываются ординаты аппроксимирующей кривой:

Результаты расчётов сведены в таблицу 10.

Таблица 10 – Ординаты переходных функций

| t, с |

|

| dАп×104 |

| 0 | 0 | 0 | 0 |

| 7,5 | 0 | 0 | 0 |

| 15 | 0,04058 | 0 | 16,4709 |

| 30 | 0,32467 | 0,3538 | 8,4950 |

| 45 | 0,6088 | 0,6176 | 0,7824 |

| 60 | 0,7792 | 0,7775 | 0,0294 |

| 75 | 0,8929 | 0,8709 | 4,82968 |

| 90 | 0,9906 | 0,9251 | 42,4578 |

| 105 | 0,9984 | 0,9565 | 17,4908 |

| 120 | 1 | 0,97480 | 6,3504 |

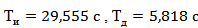

На рисунке 12 изображён график переходной характеристики при аппроксимации решением дифференциального уравнения второго порядка вместе с нормированной переходной характеристикой.

Рисунок 12 – Переходная характеристика при аппроксимации решением дифференциального уравнения второго порядка и нормированная переходная характеристика

По данным таблицы 6 рассчитывается среднеквадратичная ошибка аппроксимации d по формуле :

d = 100

;

;

δ= 0,74 %.

Погрешность аппроксимации удовлетворительная (d < 3%), поэтому окончательно принимаем аппроксимацию объекта дифференциальным уравнением второго порядка.

3.2 Выбор закона регулирования АСР плотности слива спирального классификатора

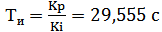

Показатели качества регулирования, определяемые технологическим процессом:

- ΔXвх.макс. = 1,5 мА;

- время регулирования tр ≤ 95 с;

- динамическое отклонение Δρ1 = 0,13  ;

;

- статическая ошибка Δρcт. = 0  ;

;

- требуемый характер переходного процесса – с минимумом интегрального квадратичного критерия.

Для выбора закона регулирования (типа регулятора) воспользуемся аппроксимацией объекта решением дифференциального уравнения первого порядка с запаздывающим аргументом.

Исходными данными для определения настроек регулятора являются:

- параметры объекта управления – Kоб = 0,2464  , Tоб = 28,97 с, τоб = 16,13 с;

, Tоб = 28,97 с, τоб = 16,13 с;

- требования к качеству переходного процесса в АСР, приведенные выше.

Тип регулятора ориентировочно выбирается по отношению τоб/Tоб по таблице 2.1 [2].

τоб/Tоб = 16,13/28,97 = 0,557 < 1,

следовательно, выбираем непрерывный регулятор.

Для получения требуемого качества переходного процесса (в пределах допустимых значений Dρ1, tр и ρcт) необходимо выбрать закон управления, для этого рассчитаем динамический коэффициент регулирования:

Rд =  =

=  = 0,352. (3.12)

= 0,352. (3.12)

По графику 2.3 [2] для переходного процесса с минимумом интегрального квадратичного критерия выбирается простейший закон управления, обеспечивающий значение Rд ниже расчетного. Для Rд = 0,352 и τоб/Tоб = 0,557 только ПИД-закон регулирования обеспечивает такое значение.

Далее необходимо провести проверку, обеспечит ли выбранный регулятор допустимое время регулирования, по графику на рисунке 2.4 [2]. Для ПИД-закона регулирования  , откуда время регулирования

, откуда время регулирования  , что меньше допустимого времени регулирования tр = 95 c.

, что меньше допустимого времени регулирования tр = 95 c.

Выбранный закон управления гарантирует отсутствие статической ошибки, т.е.  = 0.

= 0.

Таким образом, окончательно выбираем ПИД-закон регулирования.

3.3 Определение настроек регулятора АСР плотности слива спирального классификатора

Расчёт настроек регулятора может выполняться следующими способами:

- графо-аналитическим на основе амплитудно-фазовой характеристики объекта и М-критерия (показателя колебательности);

- по расширенным амплитудно-фазовым характеристикам;

- по приближенным формулам;

- с помощью математического моделирования.

На практике настройки регуляторов определяют обычно по приближённым формулам (таблица 2.2 [2]), а затем производят их уточнение.

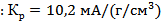

Настройки ПИД-регулятора по приближённым формулам для процесса с минимумом интегрального квадратичного критерия имеют следующие значения:

= 1,4

= 1,4  = 1,4

= 1,4  = 10,2

= 10,2  , (3.13)

, (3.13)

= 1,3

= 1,3  = 1,3

= 1,3  16,13 = 20,97 с, (3.14)

16,13 = 20,97 с, (3.14)

= 0,5

= 0,5  = 0,5