Поливинилбутиральная (ПВБ) пленка — основной клеящий материал при изготовлении триплекса

Клеящая ПВБ-пленка является главным технологическим материалом, обеспечивающим основные свойства готового триплексно-го изделия: прозрачность, влагостойкость, морозостойкость, термостойкость, светостойкость и механическую прочность.

Поэтому качество изготовленного триплексного стекла в основном зависит от качества клеящей пленки. ПВБ-пленка — продукт химии синтетических полимеров. Основное исходное сырье для ее производства — бутвар, получаемый из нефти или природного газа.

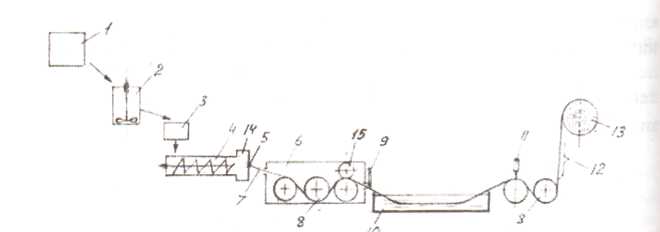

Бутвар — мелкогранулированный порошок белого цвета, превращающийся при нагревании в вязкую клейкую массу. На рисунке 1 представлена схема получения ПВБ-пленки.

В емкость (1) загружаются исходные материалы: бутвар, пластификатор и специальные химические добавки, придающие пленке необходимые свойства.

Далее компоненты поступают в мешалку (2), где тщательно перемешиваются. В промежуточной емкости (3) к основной массе могут добавляться отходы ПВБ-пленки в измельченном виде. Подготовленная масса поступает в экструдер (4) — основной агрегат технологической линии. Экструдер — это червячный формующий пресс. Основной рабочий элемент экструдера — центральный червячный вал с винтовой нарезкой. В конечной части экструдер имеет элек-трообогреваемую камеру (14) и формующую горизонтальную щель (5). В полости экструдера и в камере поддерживается необходимая температура. Подготовленная масса поступает в полость экструдера, подхватывается винтовым валом и, постепенно перемещаясь к выходной части, одновременно перемешивается, нагревается и затем выдавливается через формующую горизонтальную щель (5) в виде пластичной ленты-пленки заданной толщины и ширины.

/у*

1 — емкость, 2 — мешалка, 3 — промежуточная емкость, 4 — экструдер, 5 — формующая щель, 6 — камера нормализации (снятие внутренних напряжений), 7 — полотно пленки, 8 — транспортирующие валки, 9 — устройство заземления (снятие статического электричества), 10 — ванна с водой, 11 — устройство нанесения светозащитной полосы, 12 — участок визуального контроля, 13 — рулон готовой ПВБ-пленки, 14 — электрообогреваемая камера, 15 — валки нанесения тиснений на поверхность пленки

Рисунок 1 - Схема получения ПВБ-пленки

Далее лента проходит камеру (6), где подвергается температурному воздействию для снятия внутренних напряжений и тиснению поверхности в устройстве (15), а затем поступает в ванну (10) с водой, где происходит ее охлаждение. На выходе из камеры (6) установлено устройство (9), представляющее собой заземленную медную щетку-рейку, проволочки которой соприкасаются с полотном пленки и снимают с ее поверхности статическое электричество. Затем пленка подсушивается (на схеме участок не показан).

Полотно пленки через транспортирующие валики (8) проходит участок (12) визуального контроля и наматывается на бабину в рулон (13).

На потоке может быть установлено устройство (11). позволяющее наносить на край полотна светозащитную полосу.

Далее рулон пленки перематывается на другую бабину. В процессе перемотки обрезаются неровные краевые участки и одновременно пленка раскраивается на рулоны нужной ширины. Первоначально пленка пересыпалась специальным порошком, чтобы исключить ее слипание в рулоне.