Изучить оборудование, входящее в состав линии по производству шихты. Весовая линия

Цель : Закрепить знания по теме: « Производство шихты», изучить условия работы оборудования весовой линии

Методические указания

Дозаторы компонентов шихты

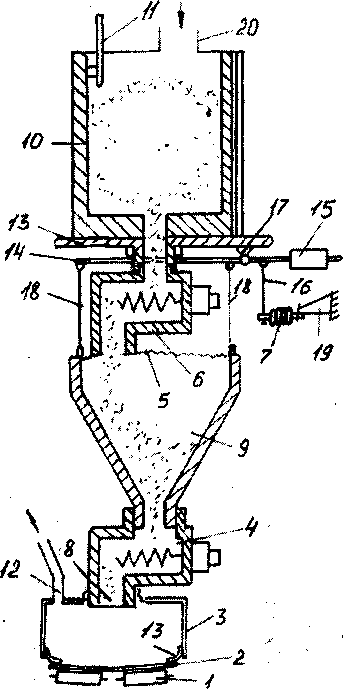

Дозатор — главная часть дозировочно-смесительной линии (Рисунок 1). С помощью дозаторов отвешивается строго определенное количество компонентов, входящих в состав шихты. В конструкцию дозатора входит винтовой загрузчик материала (6), бункер весов (9), тензодатчик весов (7), винтовой разгрузчик материала из бункера весов (4). У дозаторов для песка вместо винтовых загрузчиков и разгрузчиков установлены запорные клапаны с пневматическим приводом.

1 — опорные ролики сборочного ленточного транспортера, 2 — лента транспортера, 3 — пылезащитный металлический кожух, 4—винтовой разгрузчик бункера весов, 5 — уплотнение, 6 —винтовой загрузчик дозатора весов, 7 — тензодатчик весов, 8 — разгрузочный патрубок весового бункера, 9 — бункер весов, 10 — бункер материала, 11 — датчик уровня заполнения бункера, 12 — патрубок системы аспирации, 13 — перекрытие, 14 — коромысло весов, 15 — контргруз (настройка весов), 16 — жесткая тяга тензодатчика, 17 — подвижное крепление коромысла весов, 18 — подвеска бункера к коромыслу весов, 19 — консоль крепления тензодатчика, 20 — загрузочный люк сырьевого бункера.

Рисунок 1 - Схема дозатора автоматизированной дозировочно-смесительной линии (ДСЛ)

Принцип работы дозаторов в автоматизированной дозировочно-смесительной линии

Материал по лотку (20) поступает в бункер (10) (Рисунок 1). Степень заполнения контролируется датчиком уровня (11), связанным с указателем на мнемосхеме в ЦПУ. При включении линии включается шнековый загрузчик (6) и материал из бункера (10) начинает поступать в весовой бункер (9), заполняя его. Бункер подвешен на подвижной рычажной системе весов, связанной вертикальной подвеской с тензодатчиком (7), неподвижно закрепленном на металлоконструкции. Бункер (9) соединяется с выходным патрубком загрузчика (6) посредством гибкого уплотнения (5), допускающего свободное смещение весового бункера в вертикальном направлении.

Тензодатчики каждых весов установлены на заданный отвес. Как только количество материала в весовом бункере достигает заданной величины, тензодатчик дает сигнал на отключение загрузочного шнека. На мнемосхеме ЦПУ появляется сигнал окончания загрузки весов.

При разгрузке весового бункера (весов) включается разгрузочный шнек (4) и материал через патрубок (8) высыпается на движущуюся ленту (2) сборочного транспортера.

В процессе разгрузки весов, при падении материала на ленту, происходит сильное пылевыделение, особенно в зоне выгрузки соды, доломита. Чтобы не допускать попадания пыли в помещение, сборочный транспортер тщательно изолирован металлическим кожухом (3) с резиновым уплотнением (13) по бокам. Кроме того, по длине транспортера в защитном кожухе установлены патрубки (12), соединенные с аспирационной системой, через которые происходит отсос запыленного воздуха. Как упоминалось выше, на песочных дозаторах установлены клапанные питатели вместо винтовых.

Задание 1: Дайте ответы на следующие вопросы :

1 Шихта - это __________________________________________________________

________________________________________________________________________

2 Перечислить материалы входящие в состав шихты___________________________ ________________________________________________________________________

3 Процесс смешивания сыпучих материалов – это_____________________________

________________________________________________________________________

4 Какие факторы при смешивании влияют на качество шихты?__________________

Задание 2 На приведенной ниже схеме обозначить номера позиций и указать их значение, описать работу загрузчика шихты

|

|

Порядок выполнения работы

На занятии студент должен :

1 Изучить оборудование входящее в состав весовой линии по производству шихты;

2 Знать сырьевые материалы входящие в состав шихты;

3 Составить отчет по проделанной работе.

Содержание отчета

Отчет выполняется на листах формата А4 по установленному образцу.

Отчет должен содержать следующие разделы:

1 Название и цель работы;

2 Ответы на вопросы задания №1;

3 Схему дозатора автоматизированной дозировочно-смесительной линии (ДСЛ);

4 Описание работы дозатора.

Практическая работа № 10