Определение производительности сушильных барабанов

Цель:

Изучить методику расчета производительности оборудования для сушки сырьевых материалов

Задание

Определить производительность сушильного барабана и его объём, если известны объем известняка по высушенной массе (для примера Vм = 240 т/ч ), а также начальная и конечная влажности (для примера 15% и 5% соответственно) приведены в таблице.

Таблица 1 – Варианты заданий

| № варианта | 1 | 2 | 3 | 4 | 5 | 6 |

| Vм, т/час | 240 | 250 | 125 | 150 | 100 | 130 |

| ωс,% | 15 | 18 | 17 | 20 | 22 | 21 |

| ωм,% | 5 | 8 | 8 | 2 | 3 | 5 |

Методические указания

Сушка сырьевых материалов и добавок при сухом способе получения цемента является обязательной технологической операцией, способствующей эффективности их измельчения.

Сушка может осуществляться различными методами:

- испарением,

- механическим отделением воды,

- химическим связыванием и др.

Методы механического удаления воды, используемые для частичного обезвоживания шлама при полусухом способе, подробно рассмотрены далее. Перед помолом сырьевой муки и добавок чаще всего применяют сушку испарением. Процессу сушки обычно предшествуют операции обезвоживания материалов.

Определяющими параметрами процесса сушки испарением являются абсолютная и относительная влажность, а также температура теплоносителя.

В зависимости от принятой технологии сушку сырья производят: в помольно-сушильных установках; сушильных барабанах; вихревых сушилках; агрегатах, совмещающих сушку и вторичное дробление; воздушных сепараторах и др.

Стремление повысить экономичность сушки, удельные показатели процесса, снизить расход теплоты привело к созданию вихревой сушилки и других высокоэффективных сушильных установок.

Сушильные барабаны могут работать по прямоточной и противоточной тепловым схемам. При прямоточной схеме направление движения сырьевого материала и газового потока совпадают, при противоточной — они движутся навстречу один другому.

Сушильные барабаны, применяемые в стекольной промышленности, в большинстве случаев работают по принципу прямотока, т. е. материалы и горячие газы внутри барабана движутся в одном направлении.

В цементной промышленности широко применяется прямоточная схема сушки.

Достоинствами сушильных барабанов являются высокий удельный съем продукции с 1 м2 внутренней поверхности и влаги с 1 м3 объема барабана, равномерная сушка материала, небольшой удельный расход топлива; недостатком — унос мелких фракций материала с отходящими газами, что вызывает необходимость установки пылеуловителей в вентиляционной системе.

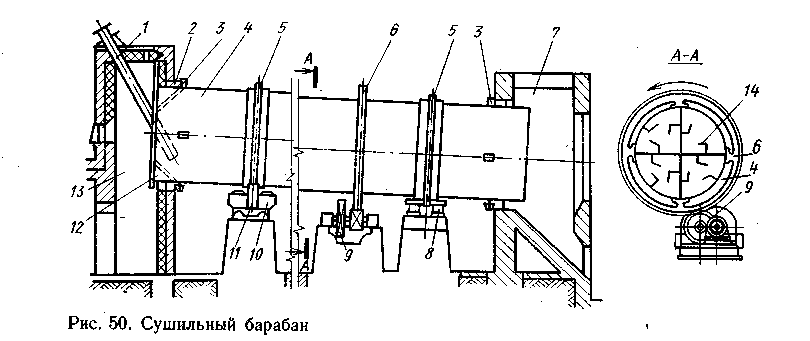

Сушильный барабан (рисунок 1) имеет цилиндрический кожух 4, выполненный сварным или клёпаным из листовой стали толщиной 8—16 мм. К кожуху на чугунных башмаках прикреплены два бандажа 5, служащие опорой барабана и сообщающие ему вращение благодаря перекатыванию на двух парах опорных роликов и, установленных на стальных осях с подшипниками скольжения 10.

Барабан размещают таким образом, чтобы его ось была наклонена к горизонтальной плоскости на угол 3° в сторону выхода материала. Для предотвращения продольного перемещения барабана на одной из опор установлены два упорных ролика 8.

Барабан вращается от электродвигателя через редуктор 9 и венцовую шестерню 6, закрепленную на барабане при помощи пластинчатых пружин, которые воспринимают радиальные усилия при термическом расширении барабана.

Полость барабана разделена на четыре ячейки, к стенкам которых приварены лопасти 14 или радиальные перегородки. Для обеспечения равномерной сушки материала необходимо, чтобы периметры ячеек и степень их заполнения были одинаковыми. При вращении барабана материал в ячейках пересыпается с лопасти на лопасть. В местах примыкания барабана к топочной 13 и разгрузочной 7 камерам на кожухе укреплены уплотнительные кольца 3, которые входят в кольцевые пазы неподвижных колец 2, создавая лабиринтные уплотнения.

Сырой материал поступает в барабан по трубе 1. Чтобы материал не попадал в топочную, камеру, на входном конце барабана устанавливают направляющий конус 12.

| Рисунок 1 – Сушильный барабан |

| А-А |

При работе горячие газы, имеющие температуру 1000—1100°С, поступают в смесительную камеру. Смешиваясь здесь с холодным воздухом, газы при температуре 800—900 °С направляются в барабан, прогревая сырой материал и удаляя из него влагу. На выходе из барабана газы остывают до температуры 100—150 °С и отсасываются вентилятором, а высушенный материал поступает в разгрузочную камеру.

Сушильные барабаны могут иметь топки, работающие на твердом, жидком и газообразном топливе. При использовании природного газа установка значительно упрощается, становится компактнее.

Решение

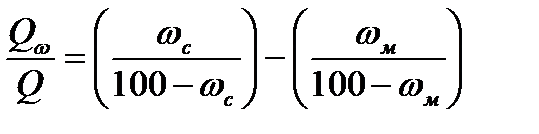

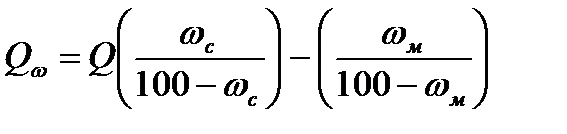

Производительность сушильного барабана оценивается по выходу влаги Qω и по выходу высушенного материала Q.

где ωс- влажность сырья,

ωм - влажность высушенного материала.

Из формулы находим производительность по выходу влаги

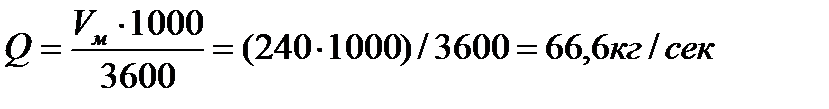

Производительность сушильного барабана по выходу известняка с влажностью 5%

Объём барабана находится по формуле:

где А – паросъём, для известняка 45-65 кг/м3ч, принимаем Аизв = 50 кг/м3ч

По таблице 2 – Типоразмеры и частота вращения сушильных барабанов (по Д.Я. Мазурову) выбираем барабан рабочим объёмом 686 м3 с параметрами D = 5м, L = 35м

Таблица 2 – Типоразмеры и частота вращения сушильных барабанов (по Д.Я. Мазурову)

| Рабочий объём барабана, м3 | Размеры барабана, м | Частота вращения барабана, об/мин | Рабочий объём барабана, м3 | Размеры барабана, м | Частота вращения барабана, об/мин | ||

| D, м | L, м | D, м | L, м | ||||

| 20 | 1,6 | 10 | 3,2-6,4 | 177 | 3,2 | 22 | 2-6 |

| 38 | 2 | 12 | 3,2-6,4 | 259 | 3,5 | 27 | 2-6 |

| 53 | 2,2 | 14 | 3,2-6,4 | 352 | 4 | 28 | 2-6 |

| 88 | 2,5 | 18 | 2-6 | 556 | 4,5 | 35 | 2-6 |

| 123 | 2,8 | 20 | 2-6 | 686 | 5 | 35 | 2-6 |

| 141 | 3 | 20 | 2-6 | ||||

Порядок выполнения работы

На занятии студент должен:

1 Определить производительность сушильного барабана;

2 Составить отчет по проделанной работе.

Содержание отчета

Отчет выполняется на листах формата А4 по установленному образцу.

Отчет должен содержать следующие разделы:

1 Название и цель работы;

2 Расчет производительности сушильного барабана

Вопросы для самоконтроля

1 Для чего необходимо использовать сушку сырьевых материалов?

2 Перечислите оборудование, которое используется для сушки сырьевых материалов.

3 Перечислите методы, с помощью которых может осуществляться сушка.

4 Какой процесс предшествует процессу сушки?

5 По каким схемам могут работать сушильные барабаны? Что это за схемы?

6 Перечислите достоинства и недостатки сушильных барабанов?

7 Опишите устройство и принцип работы данного оборудования.

8 Какое топливо может быть использовано для топок сушильного барабана?

Практическая работа № 11

Определение производительности гипсоварочных котлов

Цель:

Освоить практические навыки нахождения производительности гипсоварочного котла непрерывного действия

Задание

Рассчитать производительность гипсоварочного котла непрерывного действия, если известны наружный диаметр винта (500 мм). Наружный диаметр вала винта (150 мм)

Таблица 1 – Варианты заданий

| Вариант | 1 | 2 | 3 | 4 | 5 | 6 |

| D , мм | 300 | 350 | 400 | 450 | 550 | 600 |

| d, мм | 130 | 140 | 130 | 150 | 160 | 170 |

Методические указания

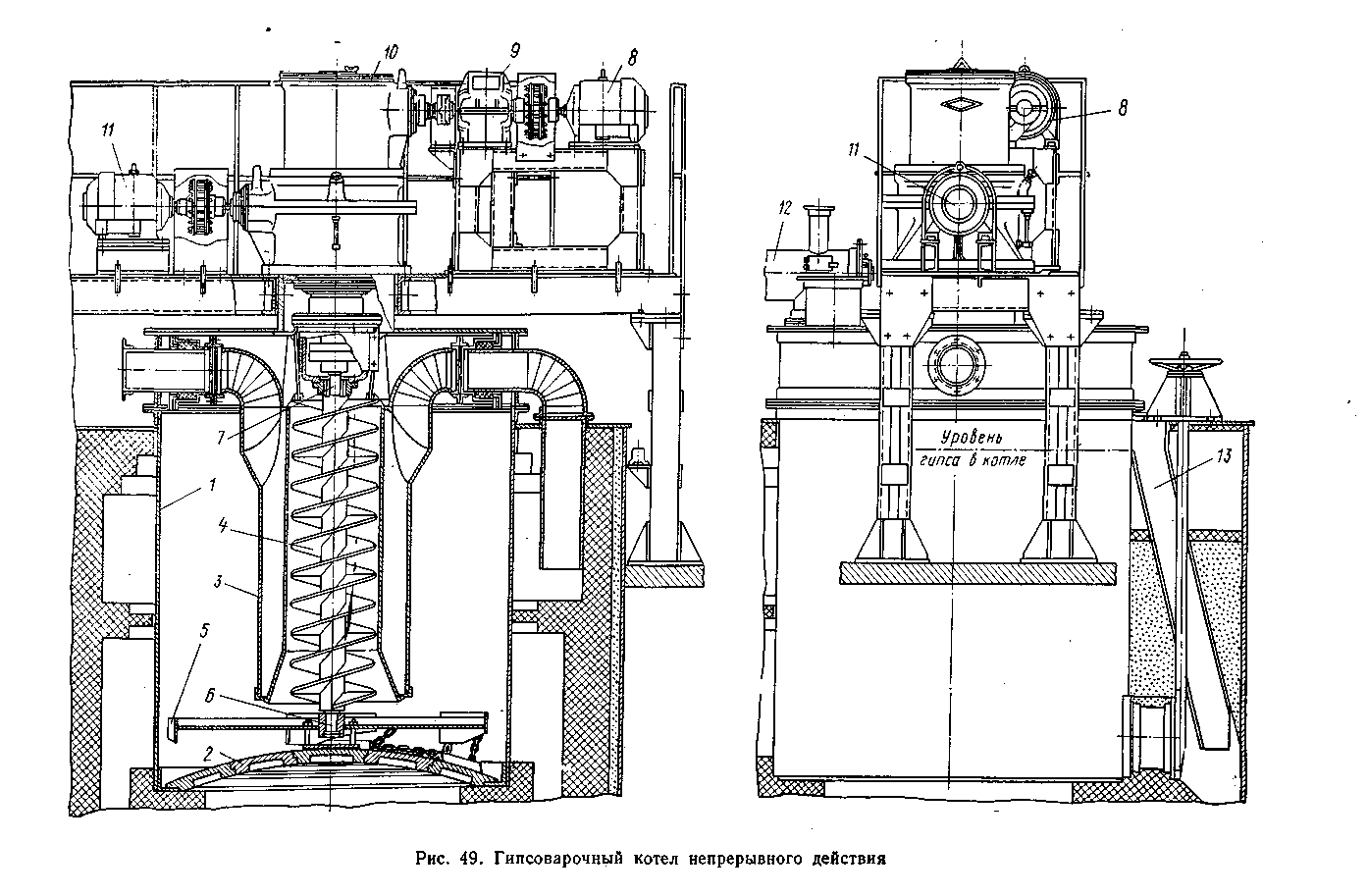

| Рисунок 1 – Гипсоварочный котёл непрерывного действия |

Процесс производства гипса состоит, из двух основных операций: измельчения исходного сырья — гипсового камня и тепловой обработки измельченного продукта, т. е. превращения двуводного сернокислого кальция в полуводный. Для производства гипса применяют различного рода дробильно-размольное оборудование и специальные тепловые агрегаты - гипсоварочные котлы и сушильные барабаны.

Для варки гипсового порошка применяют гипсоварочные котлы периодического или непрерывного действия.

Гипсоварочный котел непрерывного действия (рисунок 1) состоит из цилиндрического корпуса 1 со сферическим днищем 2, собранным из чугунных элементов, стыки между которыми уплотнены асбестовой массой. Основной обогрев котла производится через дно и боковую поверхность котла. Для увеличения поверхности нагрева внутри котла на раме подвешена металлическая рубашка 3, являющаяся одновременно кожухом — трубой для шнека 4. Перемешивание гипса в процессе варки осуществляется четырьмя лопастями 5, установленными на нижнем конце вертикального вала 6. Последний проходит внутри пустотелого вала 7, на котором закреплен двухзаходный перемешивающий шнек 4. Вращение вала 6 лопастной мешалки осуществляется от электродвигателя 8 через редуктор 9 и коническую зубчатую передачу, оформленную в виде редуктора 10. Привод шнека 4 осуществляется от электродвигателя 11 через коническую зубчатую передачу, размещенную в корпусе 10. Рабочий процесс варки гипса сводится к следующему: Сырой гипсовый порошок из бункера подается шнеком-дозатором 12 в котел. Питание котла регулируется в зависимости от температуры гипса, выходящего из котла. Привод питающего шнека осуществляется электродвигателем через цепной вариатор, снабженный исполнительным механизмом, который включается в работу автоматически от термопары, установленной на выходе гипса из котла. Если температура выходящего гипса понижается, то подача сырого гипса в котел автоматически уменьшается. В процессе варки гипсовая масса интенсивно перемешивается как четырехлопастной мешалкой, так и вертикальным шнеком. Лопасти 5 в средней своей части снабжены направляющими лопатками, которые обеспечивают направление массы в нижнюю коническую часть трубы шнека 4 и создание подпора, необходимого для захвата шнеком массы и подъема ее. Поднятая шнеком гипсовая масса пересыпается через верхний обрез трубы и вновь поступает в котел. Этим обеспечивается интенсивная циркуляция порошка и его перемешивание.

В процессе варки сырого гипсового порошка происходит частичная дегидратация его; при этом обезвоженный гипс, как имеющий меньший объемный вес, вытесняется из нижней зоны поступающим в котел сырым гипсовым порошком, непрерывно подаваемым шнеком-дозатором 12. При установившемся процессе сваренный гипсовый порошок, поднимаясь, доходит до окна, имеющегося в боковой стенке котла, и самотеком поступает сначала в отводную течку 13, а затем в бункер томления гипса. Если температура гипса в верхней части котла будет ниже 150° С, то шнек-дозатор автоматически уменьшит количество подаваемого сырого гипса.

При проектировании гипсоварочного котла непрерывного действия заданной производительности определяют необходимые размеры винтового конвейера и затраты энергии на его вращение.

В связи с циркуляцией материала внутри котла производительность конвейера Qк по сравнению с производительностью котла по выходу готового продукта должна быть значительно больше – в расчет принимают отношение Q к / Q 0 = 40…50

Пример решения:

Дано:

n = 180 мин-1

D = 0,5 м

d = 0,15 м

s = 0,15 м

φ = 0,5

Найти:

Q 0 = ?

Решение

Производительность конвейера определяется по формуле:

Qк = 0,013 · (D2 – d2) · s · φ · n · ρc, (1)

где D – диаметр винта, м

d– диаметр вала, м

s - шаг винта, ( 0,12 - 0,16 м)

φ- степень заполнения конвейера материалом (0,5…0,8)

ρc- насыпная плотность материала (1200 – 1400 кг/м3)

n- частота вращения винта, (150-200) 180 мин-1

Qк = 0,013 · (0,52 – 0,152) · 0,15 · 0,5 · 180 · 1380 = 55,098 кг/сек

Так как производительность конвейера Qк по сравнению с производительностью котла по выходу готового продукта должна быть значительно больше, из выражения Qк / Q0 = 40…50 находим Q0 - производительность котла

Q0 = Qк / 50 = 55,098 / 50 = 1,1 кг/сек (2)

Порядок выполнения работы

На занятии студент должен:

1 Определить производительность гипсоварочного котла;

2 Составить отчет по проделанной работе.

Содержание отчета

Отчет выполняется на листах формата А4 по установленному образцу.

Отчет должен содержать следующие разделы:

1 Название и цель работы;

2 Расчет производительности гипсоварочного котла

Вопросы для самоконтроля

1 Какое оборудование используется для производства гипса?

2 Опишите рабочий процесс варки гипса в гипсоварочном котле непрерывного действия.

3 Какое устройство предназначено для увеличения поверхностного нагрева материала в котле?

4 Каким образом и за счет чего сваренный гипс поступает на выгрузку?

5 Каким образом гипс в процессе варки попадает на винтовой шнек?

6 По какой причине производительность винтового питающего конвейера должна быть больше производительности гипсоварочного котла?

Практическая работа № 12