Методы упрочнения и восстановления деталей

Цель: изучить основные методы и способы восстановления и упрочнения деталей оборудования, их сущность и область применения

План

1. Основные методы и способы восстановления деталей

2. Группы методов по воздействию на материал восстанавливаемой детали

3. Область применения основных методов

Восстановление детали — это совокупность технологических воздействий с целью придания изношенной детали формы, размеров и эксплуатационных свойств, необходимых для приведения ее в исправное состояние. Устраняемые при восстановлении дефекты относятся к следующим основным разновидностям: износ и разрушения поверхностей; механические повреждения деталей; потеря физико-механических свойств материалов; повреждения антикоррозионных покрытий и т.п.

Восстановление детали (независимо от степени износа) возможно различными экономически целесообразными методами. Множество применяемых на практике технологических методов восстановления обусловлено разнообразием дефектов деталей машин. Выбор конкретного метода зависит, в первую очередь, от того, какие эксплуатационные свойства детали должны быть обеспечены при ее восстановлении. К ним относятся:

— целостность и масса детали, распределение массы между отдельными элементами и ее уравновешенность;

— сплошность, состав и структура материала;

— усталостная прочность, жесткость и другие характеристики детали;

— точность геометрической формы, размеров и относительного расположения поверхностей;

— шероховатость, микротвердость и физико-механические свойства (износостойкость, коррозионная стойкость, жаростойкость и т.д.) рабочих поверхностей и др.

В зависимости от характера дефектов, для их устранения применяются разнообразные методы, относящиеся к следующим основным группам:

1. Слесарно-механическая обработка

2. Объемное и поверхностное пластическое деформирование

3. Сварка и пайка 4. Наплавка

5. Приварка металлического слоя

6. Металлизация и напыление порошковых покрытий

7. Гальванические и химические покрытия

8. Электрофизическя и электрохимическая обработка

9. Термическая и химико-термическая обработка

10. Применение неметаллических (полимерных) материалов.

По воздействию на материал восстанавливаемой детали применяемые технологические методы делятся на три группы:

1. Методы, осуществляемые без съема материала:

— поверхностная и объемная обработка давлением (калибрование, формообразование);

— термическая обработка (для улучшения обрабатываемости и других технологических свойств, поверхностное или объемное упрочнение материала и т.д.);

— химико-термическая обработка (для диффузионного легирования поверхностного слоя, насыщения неметаллами и т.д.) и др.

2. Методы, осуществляемые со съемом материала:

— механические (однолезвийными и многолезвийными инструментами, связанным и свободным абразивом);

— электрофизические (электромеханические, электроэрозионные, ультразвуковые, лучевые и др.), электрохимические и химические;

— комбинированные (электрохимические механические, электроэрозионные химические и др.).

3. Методы, сопровождаемые нанесением материала:

— термические и термомеханические методы нанесения металлических и неметаллических материалов (наплавка, металлизация и напыление порошковых покрытий, припекание порошковых материалов, приварка металлич слоя и др.);

— электрофизические (электроискровые, вакуумные конденсационные, электролитические и др.) и химические.

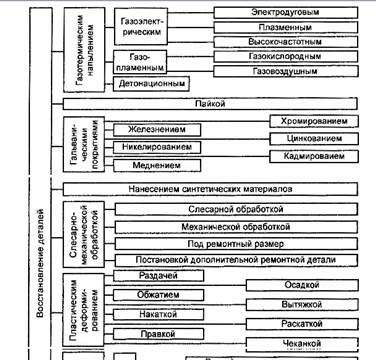

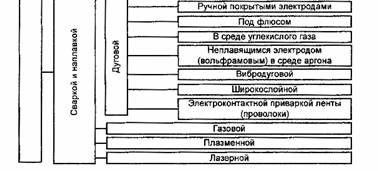

Наиболее широко применяемые на практике методы восстановления деталей машин, относящиеся к указанным группам, представлены на рисунке 1

Рассмотрим назначение и область применения основных методов.

Механическая обработка применяется: как самостоятельный метод восстановления деталей под ремонтный размер и постановку дополнительных ремонтных деталей; для подготовки заготовки к выполнению определенной технологической операции, например металлизации; для окончательной обработки заготовок после пластического деформирования или наращивания слоя металла на изношенные поверхности.

Обработкой под ремонтный размер восстанавливают геометрическую форму, требуемую шероховатость и точность изношенных поверхностей деталей, величину зазора в соединении деталей.

Дополнительные ремонтные детали применяют с целью компенсации износа рабочих поверхностей деталей, а также при замене изношенной или поврежденной части сложных деталей. При этом за счет материала дополнительной ремонтной детали экономично могут быть обеспечены заданные эксплуатационные требования к изделию в отношении износостойкости, противозадирных свойств, контактной прочности и т.д.

Пластическое деформирование применяют при восстановлении размеров деталей, их формы, усталостной прочности, жесткости, износостойкости и других физико-механических свойств.

Сварка и пайка предназначены для восстановления целостности и устранения механических повреждений деталей (трещин, отколов, пробоин и т.п.), а наплавка и напыление —для наращивания слоя материала на изношенные поверхности деталей, как правило, под последующую механическую обработку с целью восстановления их размеров и массы, износостойкости и других свойств.

Гальванические и химические методы восстановления широко применяются в ремонтном производстве для:

— нанесения слоя материала на изношенные поверхности деталей (хромирование, железнение, никелирование) с целью восстановления размеров и эксплуатационных свойств (износостойкости и др.);

— защиты деталей от коррозии (цинкование, оксидирование);

— защитно-декоративных целей (хромирование, никелирование, цинкование, оксидирование);

— придания поверхностям деталей специальных свойств — хорошей прирабатываемости (меднение, лужение), повышенной отражательной способности (хромирование, никелирование) или электрической проводимости (меднение, серебрение) и т.д.;

— защиты от науглероживания при цементации (меднение), а также как подслой под другое покрытие (медь, никель) или как грунт под окраску.

Электрофизические и электрохимические методы, предназначенные для удаления слоя металла, применяют в основном при обработке покрытий с высокой твердостью, когда традиционные методы механической обработки невозможны или экономически невыгодны. Электрофизические методы, обеспечивающие нанесение слоя металла, применяются, преимущественно, для упрочнения и повышения износостойкости поверхностного слоя детали (электроискровое упрочнение, лазерное микролегирование, вакуумные конденсационные методы нанесения покрытий и др.).

Термическая и химико-термическая обработка применяются для восстановления и придания материалу заготовки требуемой структуры и физико-механических свойств, необходимых для обработки заготовки (отжиг) и эксплуатации детали (закалка, легирование поверхностного слоя и т.д.).

Отмеченные способы восстановления деталей обеспечивают требуемый уровень качества, который достигается благодаря правильному выбору способа, а также в результате управления процессами нанесения покрытий и последующей обработки деталей. Основными управляющими факторами, влияющими на качество восстановленных деталей, являются свойства исходных материалов, применяемых при нанесении покрытий, и режимы обработки.

При анализе различных технологических методов с точки зрения применения для восстановления деталей следует исходить из их физической сущности и степени влияния на геометрические параметры детали и физико-механические свойства ее материала, от которых зависит достижение цели восстановительной операции.

Например, повышение усталостной прочности при восстановлении детали обеспечивается уменьшением концентраторов напряжений и созданием в ее поверхностном слое напряжений сжатия. Это обстоятельство следует учитывать при окончательной обработке восстановленной поверхности. В данном случае задача повышения усталостной прочности решается, например, пластическим деформированием поверхностного слоя (накатыванием роликом или шариком, выглаживанием, дробеструйной обработкой, чеканкой и т.д.). Этот метод обеспечивает выполнение обоих указанных условий: снижается высота микронеровностей, устраняются поры и повышается плотность металла, изменяется структура и твердость поверхностного слоя, в котором образуются напряжения сжатия, препятствующие образованию усталостных трещин.

Второй пример относится к восстановлению жесткости детали. Известно, что жесткость материала зависит от модуля его упругости, поэтому для повышения жесткости пригодны технологические методы, влияющие на эту характеристику материала — механическая (обкатывание, ультразвуковая обработка), термомеханическая и химико-термическая обработка, обеспечивающая необходимые изменения структуры материала.

Зачастую определенная задача может быть решена различными технологическими методами. Например, повышение износостойкости поверхностного слоя детали может быть обеспечено методами, относящимися ко всем указанным выше группам. По физической сущности эти методы делятся на две основные группы:

— методы, основанные на формировании структуры и субструктуры поверхностного слоя металла за счет изменения его химического состава (термическая и химико-термическая обработка, лазерное микролегирование и т.д.);

— методы, основанные на создании на восстанавливаемой детали слоя металлического или неметаллического материала (установка дополнительной ремонтной детали, наплавка и напыление материала, электролитическое покрытие, осаждение материала из газовой и паровой фаз, нанесение полимерных материалов, эмалирование и т.д.).

Вопросы, относящиеся к физической сущности технологических методов, технологии их осуществления, области применения и др. рассмотрены ниже для широко распространенных в ремонтном производстве и некоторых прогрессивных, но мало используемых методов восстановления деталей машин.

Экономическая целесообразность восстановления деталей

Целесообразность способа возобновления и укрепления деталей зависит от многих факторов: условий их работы, характера соединения, величины и характера действующих нагрузок; скорости взаимного перемещения деталей с подвижной насадкой; условий и характера смазывания деталей с подвижной посадкой и др.

Основными показателям оценки экономической эффективности возобновления изношенных деталей и определения целесообразности того или другого способа возобновления и укрепления служат относительная себестоимость, то есть себестоимость возобновления детали, отнесенная к сроку ее службы после ремонта. Имеет значение также длительность и трудоемкость технологического процесса возобновления деталей, степень дефицитности примененных материалов и др.

Одна из основных мер борьбы с износом деталей машин - это своевременное смазывание трущихся поверхностей. Слой смазочного материала разделяют трущиеся поверхности, потому не сталкиваются между собой мелкими выступлениями. Смазывание хорошо отводит теплоту, унося части металла, которые владеют абразивным свойством, охраняет детали от коррозии. Для подачи смазочного материала к трущимся поверхностям деталей машин используют два основных способа смазывания индивидуальный и централизованный.

Контрольные вопросы

1. Перечислить основные методы и способы восстановления деталей

2. Охарактеризовать группы методов по воздействию на материал восстанавливаемой детали

3. Привести пример применения основных методов

4. Как определить экономическую целесообразность восстановления деталей?

5. Приведите пример методов повышения усталостной прочности

6. Как влияет смазка на трущиеся поверхности?