Таблица 1 - Результаты определения средней плотности

| Показатели | Наименование материалов | ||||||||||||||||||||||||

|

|

|

|

| ||||||||||||||||||||||

| Масса образца |

|

|

|

| |||||||||||||||||||||

| Размеры куба, см: |

|

|

|

| |||||||||||||||||||||

| длина: |

|

|

|

|

|

| |||||||||||||||||||

|

|

|

|

| |||||||||||||||||||||

| ширина: |  ; ;  ; ;

|

|

|

|

|

|

|

|

|

|

|

|

| ||||||||||||

|

|

|

|

| |||||||||||||||||||||

| высота: |

|

|

|

|

|

|

|

|

|

|

|

|

| ||||||||||||

|

|

|

|

| |||||||||||||||||||||

| Размеры цилиндра, см: |

|

|

|

| |||||||||||||||||||||

| диаметр: |

|

|

|

|

|

|

|

|

| ||||||||||||||||

|

|

|

|

| |||||||||||||||||||||

| высота: |

|

|

|

|

|

|

|

|

| ||||||||||||||||

|

|

|

|

| |||||||||||||||||||||

| Объем образца |

|

|

|

| |||||||||||||||||||||

| Средняя плотность |

|

|

|

| |||||||||||||||||||||

| Средняя плотность |

|

|

|

| |||||||||||||||||||||

3. Определение средней плотности пористых материалов в образцах неправильной геометрической формы

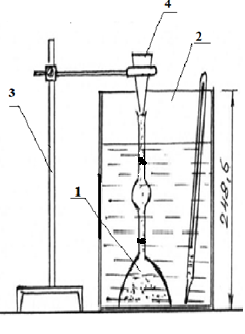

3.1 Метод гидростатического взвешивания является наиболее распространенным при определении средней плотности образцов неправильной геометрической формы как плотных, так и пористых материалов. Метод основан на использовании закона Архимеда, в соответствии с которым на тело, погруженное в воду, действует выталкивающая сила, равная массе вытесненной им воды. Чтобы определить эту силу испытуемый образец взвешивают на воздухе и в воде; разность этих весов и есть выталкивающая сила, величина которой численно равна объему образца.

3.2 Средства контроля (должны соответствовать требованиям нормативно-технической документации на материал):

- весы технические коромысловые;

- стеклянный сосуд с водой;

- разновесы,

- парафин технический,

- электрическая печка.

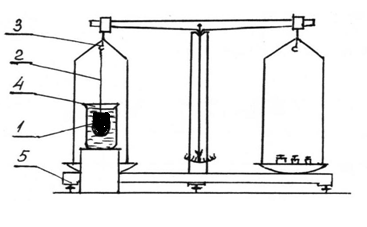

Испытания производят с использованием метода гидростатического взвешивания (рисунок 2).

1 - образец; 2 - нить; 3 - крючок для подвешивания образца;

4 - сосуд с водой; 5 - весы технические коромысловые

Рисунок 2 – Испытания с применением метода

гидростатического взвешивания

3.3 Проведение испытания.

Испытания проводят на двух образцах в следующей последовательности:

- определяют массу образца  в граммах, взвешивая его на технических коромысловых весах;

в граммах, взвешивая его на технических коромысловых весах;

- образец обвязывают нитью и покрывают его поверхность тонким слоем парафина, расплавленного при температуре (75 - 85) оС. Охлажденный образец осматривают. Образовавшиеся на парафиновой пленке трещины и пузырьки удаляют при помощи горячей иглы;

- определяют массу образца, покрытого парафином,  , в граммах, взвешивая его на технических коромысловых весах;

, в граммах, взвешивая его на технических коромысловых весах;

- рассчитывают массу парафина, покрывающего образец,  , г

, г

(9)

(9)

- вычисляют объем парафина, покрывающего образец,  , см3

, см3

, (10)

, (10)

где  – плотность парафина, равная 0,93 г/см3;

– плотность парафина, равная 0,93 г/см3;

- за нить образец подвешивают к крючку, закрепленному на левом конце коромысла весов, и погружают его в сосуд с водой. Определяют массу образца в воде  в граммах. При взвешивании образец не должен касаться стенок и дна стеклянного сосуда;

в граммах. При взвешивании образец не должен касаться стенок и дна стеклянного сосуда;

- рассчитывают объем образца, покрытого парафином,  , см3

, см3

, (11)

, (11)

где  – плотность воды;

– плотность воды;  = 1,0 г/см3;

= 1,0 г/см3;

- вычисляют объем образца в естественном состоянии  , см3

, см3

; (12)

; (12)

- по формуле (1) рассчитывают среднюю плотность  , г/см3.

, г/см3.

Результаты испытаний и промежуточных вычислений заносят в таблицу 2.

Таблица 2 – Результаты определения средней плотности

_________________________________________________

(наименование материала)

| Показатели | Наименование материала | |||

|

|

| |||

| 1 | 2 | 1 | 2 | |

Масса образца  , г , г

| ||||

Масса образца, покрытого парафином,  , г , г

| ||||

Масса парафина  , г , г

| ||||

Плотность парафина

, г/см3 , г/см3

| 0,93 | 0,93 | 0,93 | 0,93 |

Объем парафина  , см3 , см3

| ||||

Масса образца, покрытого парафином, в воде  , г , г

| ||||

Объем образца, покрытого парафином,  , см3 , см3

| ||||

Объем образца  , см3 , см3

| ||||

Средняя плотность

, г/см3 , г/см3

| ||||

Среднее значение средней плотности  , г/см3 , г/см3

|

|

| ||

Среднее значение средней плотности  , кг/м3 , кг/м3

|

|

| ||

За окончательный результат принимают среднее арифметическое значение результатов двух определений средней плотности.

4. Определение истинной плотности материала

4.1 Истинная плотность – масса единицы объема материала в абсолютно плотном состоянии (т.е. без пор и пустот). Истинную плотность  , кг/м3 (г/см3), рассчитывают по формуле

, кг/м3 (г/см3), рассчитывают по формуле

, (13)

, (13)

где  - масса материала, кг (г);

- масса материала, кг (г);

- объем в абсолютно плотном состоянии, м3 (см3).

- объем в абсолютно плотном состоянии, м3 (см3).

4.2 Средства контроля (должны соответствовать требованиям нормативно-технической документации на конкретный строительный материал):

- весы технические квадрантные;

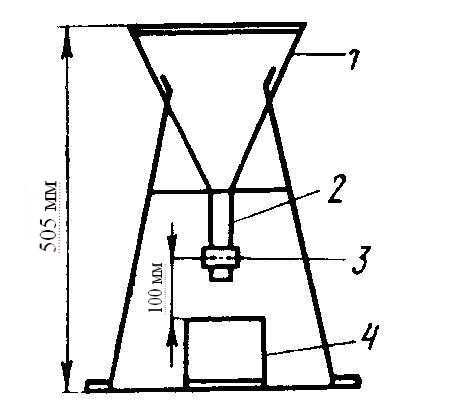

- прибор Ле-Шателье;

- стеклянная воронка;

- стеклянный или фарфоровый стакан со стеклянной палочкой.

4.3 Подготовка к испытаниям.

Куски испытываемого материала высушивают при температуре (100 ± 5) оС до постоянной массы, охлаждают и измельчают до порошкообразного состояния. Отвешивают (180 – 200) г измельченного материала, повторно сушат его при температуре (100 ± 5) оС и охлаждают до комнатной температуры.

Прибор Ле-Шателье заполняют водой до нижней нулевой отметки. Уровень жидкости определяют по нижнему мениску. Свободную от жидкости часть прибора протирают тампоном из фильтровальной бумаги. Прибор закрепляют в штативе и помещают в стеклянный сосуд с водой так, чтобы вся его градуированная часть была погружена в воду (рисунок 3).

1 – прибор Ле-Шателье; 2 – стеклянный сосуд с водой; 3 – штатив; 4 - воронка

Рисунок 3 – Определение истинной плотности

4.4 Проведение испытания.

Испытания проводят два раза. Пробу подготовленного материала засыпают в стеклянный или фарфоровый стакан. Помещают в него стеклянную палочку. Определяют массу стакана с засыпанным в него измельченным материалом и палочкой  в граммах.

в граммах.

Через стеклянную воронку небольшими порциями с помощью стеклянной палочки измельченный материал засыпают в прибор. Заполнение прибора осуществляют до тех пор, пока уровень жидкости поднимется до верхней отметки или будет находиться в пределах градуированной верхней части прибора. Для удаления пузырьков воздуха прибор вынимают из сосуда с водой и поворачивают его в наклонном положении в течение 10 мин на гладком резиновом коврике. После этого его снова помещают в сосуд с водой. Не ранее, чем через 10 мин после этого производят отсчет уровня жидкости в приборе. Объем, занимаемый измельченным материалом, равен объему вытесненной им воды  см3.

см3.

Определяют массу стакана с остатком измельченного материала и стеклянной палочкой  в граммах. Рассчитывают массу материала, находящегося в колбе

в граммах. Рассчитывают массу материала, находящегося в колбе  , г

, г

(14)

(14)

Результаты испытаний и промежуточных вычислений заносят в таблицу 3.

Таблица 3 – Результаты определения истинной плотности

_________________________________________________

(наименование материала)

| Показатели | Наименование материала | |||

|

|

| |||

| 1 | 2 | 1 | 2 | |

Масса стакана с измельченным материалом и палочкой  , г , г

| ||||

Масса стакана с остатком измельченного материала и палочкой  , г , г

| ||||

Масса материала в колбе  , г , г

| ||||

Объем вытесненной воды  см3 см3

| ||||

Истинная плотность  г/см3 г/см3

| ||||

Среднее значение истинной плотности  , г/см3 , г/см3

|

|

| ||

Среднее значение истинной плотности  , кг/м3 , кг/м3

|

|

| ||

Полученные значения истинной плотности сравнивают. Если расхождение между ними не превышает 0,02 г/см3, рассчитывают среднее арифметическое значение истинной плотности по этим результатам. Если расхождение между отдельными результатами испытаний превышает 0,02 г/см3, выполняют третье определение. В этом случае за окончательный результат принимают среднее арифметическое значение, рассчитанное по правилам, установленным в нормативно-технической документации на конкретный строительный материал.

5. Определение насыпной плотности материала

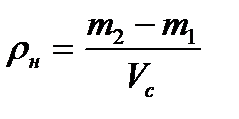

5.1 Насыпная плотность - масса единицы объема материала в рыхло насыпанном состоянии. При установлении насыпной плотности рыхлых (зернистых) материалов их объем измеряют мерными цилиндрическими сосудами, вместимость которых зависит от крупности зерен используемого материала.

5.2 Средства контроля

Крупнозернистые материалы с размером зерен более 5 мм засыпают в мерные сосуды емкостью 5; 10; 20; 50 л совком с высоты 10 см без последующего уплотнения. Объем мерного цилиндра выбирают в зависимости от максимальной крупности зерен:

при крупности до 10 мм – 10 л

до 20 мм – 20 л

до 40 мм – 40 л.

Мелкозернистые материалы - песок (с размером зерен менее 5 мм) засыпают в предварительно взвешенный с точностью до 1 г мерный сосуд емкостью 1 л из стандартной воронки (рис.4), конусообразный металлический усеченный корпус которой заканчивается выходной трубкой с затвором. Расстояние между этим затвором и верхней кромкой мерного сосуда соответствует 10 см.

1 – воронка; 2 – трубка; 3 – задвижка; 4 – мерный сосуд

Рис. 4. Стандартная воронка

5.3 Проведение испытания.

Используемый материал засыпают в мерную емкость с избытком, который срезают вровень с краями сосуда от середины в обе стороны металлической линейкой.

После удаления этого излишка сосуд с материалом взвешивают и по разности между массой сосуда с материалом (m2) и массой пустого сосуда (m1) определяют массу материала, всыпанного в сосуд. Зная объем мерного сосуда (Vc) и массу материала, рассчитывают насыпную плотность (ρн) по формуле (15):

(15)

(15)

Насыпную плотность устанавливают как среднее значение из двух определений с погрешностью не более 10 кг/м3. При проведении указанных экспериментов материалы либо предварительно высушивают до постоянной массы, либо испытывают в состоянии естественной влажности.

Результаты испытаний заносят в таблицу 4.

Таблица 4 – Результаты определения насыпной плотности

_________________________________________________

(наименование материала)

| Показатели | Наименование материала | ||

|

| |||

| 1 | 2 | 3 | |

| Масса пустого сосуда m 1, г |

| ||

| Объем мерного сосуда V , см3 |

| ||

| Масса сосуда с материалом m 2, г | |||

Насыпная плотность  г/см3 г/см3

| |||

Среднее значение насыпной плотности  , кг/м3 , кг/м3

|

| ||

6. Определение истинной пористости

6.1 Пористость – степень заполнения объема материала порами.

Поскольку поры в материале могут быть открытыми и условно замкнутыми, то при оценке этого показателя различают пористость истинную (Пи), включающую все виды пор, и пористость кажущуюся, учитывающую только открытые, доступные для воды, поры (Пк).

От характера и степени пористости материалов зависят важнейшие их свойства – водопоглощение, водопроницаемость, температура и теплопроводность, морозостойкость, механическая прочность и пр.

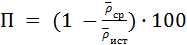

Истинная пористость Пи, %, рассчитывают с использованием экспериментально установленных значений средней  , и истинной

, и истинной  , плотности.

, плотности.

. (16)

. (16)

Все результаты заносят в таблицу 5.

Таблица 5 - Результаты определения пористости

| Показатели | Наименование материалов | |

Средняя плотность  , г/см3 , г/см3

| ||

Истинная плотность  , гсм3 , гсм3

| ||

| Истинная пористость Пи , % | ||

7. Определение водопоглощения

7.1 Водопоглощение – свойство, характеризующее способность материала поглощать и удерживать в себе воду при непосредственном контакте с ней.

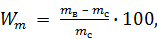

Различают водопоглощение по массе  и водопоглощение по объему

и водопоглощение по объему  . Расчет показателей водопоглощения, %, производят по формулам:

. Расчет показателей водопоглощения, %, производят по формулам:

(17)

(17)

(18)

(18)

где  - масса насыщенного водой образца, г;

- масса насыщенного водой образца, г;

- масса образца, высушенного до постоянной массы, г;

- масса образца, высушенного до постоянной массы, г;

- объем сухого образца, см3;

- объем сухого образца, см3;

- плотность воды;

- плотность воды;  = 1,0 г/см3.

= 1,0 г/см3.

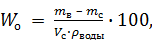

Между водопоглощением по объему и водопоглощением по массе существует зависимость

(19)

(19)

7.2 Средства контроля

- кристаллизатор (стеклянный сосуд),

- весы электрические,

- секундомер.

7.3 Подготовка к испытанию.

Предназначенные для испытания куски строительных материалов высушивают в сушильном шкафу при температуре (100 ± 5) оС до постоянной массы и охлаждают.

7.4 Проведение испытаний.

Определяют массу сухого образца  в граммах. На одной из сторон образца мелом или карандашом проводят линии, делящие его на четыре примерно одинаковые по высоте части. Образец устанавливают в кристаллизатор и заливают в него воду. Уровень воды должен доходить до нижней линии на образце (до уровня, соответствующего ¼ высоты образца) и выдерживают в таком состоянии в течение 5 мин. Образец вынимают, протирают его поверхность влажной тканью. Определяют массу образца, насыщенного водой

в граммах. На одной из сторон образца мелом или карандашом проводят линии, делящие его на четыре примерно одинаковые по высоте части. Образец устанавливают в кристаллизатор и заливают в него воду. Уровень воды должен доходить до нижней линии на образце (до уровня, соответствующего ¼ высоты образца) и выдерживают в таком состоянии в течение 5 мин. Образец вынимают, протирают его поверхность влажной тканью. Определяют массу образца, насыщенного водой  в граммах.

в граммах.

Образец снова помещают в кристаллизатор. Доливают в кристаллизатор воду до уровня, соответствующего следующей отметке. Повторно выдерживают образец в течение 5 мин, вынимают, протирают его поверхность влажной тканью, взвешивают. Эти действия повторяют на каждой глубине погружения образца.

После каждого взвешивания образца, насыщенного водой, по формуле (17) рассчитывают водопоглощение по массе  , %.

, %.

Результаты взвешивания образцов и вычислений заносят в таблицу 6.

Таблица 6 – Результаты определения водопоглощения

______________________________________________

(наименование материала)

| Показатели | Глубина погружения образца по высоте на | |||

| ¼ | ½ | ¾ | полное | |

| Время насыщения, мин | 5 | 5 | 5 | 5 |

Масса сухого образца  , г , г

|

| |||

Масса водонасыщенного образца  , г , г

| ||||

Водопоглощение по массе  % %

| ||||

Водопоглощение по объему  , % , %

| ||||

Пористость  , % , %

| - | - | - | |

Коэффициент насыщения пор водой

| - | - | - | |

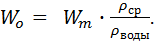

Используя фактическое значение средней плотности материала  , приведенное в таблице 6, по формуле (18) рассчитывают водопоглощение по объему

, приведенное в таблице 6, по формуле (18) рассчитывают водопоглощение по объему  .

.

По значению водопоглощения по объему  , полученному при полном погружении образца в воду, рассчитывают коэффициент насыщения пор водой:

, полученному при полном погружении образца в воду, рассчитывают коэффициент насыщения пор водой:

(20)

(20)

По фактическим данным строят график кинетики водопоглощения материала (рисунок 5).

| Водопоглощение по объему Wo, % | 40 |

|

|

|

|

| |||||

| 30 |

|

|

|

|

| ||||||

| 20 |

|

|

|

|

| ||||||

| 10 |

|

|

|

|

| ||||||

| 0 | 5 | 10 | 15 | 20 | |||||||

| Время выдерживания образца в воде, мин | |||||||||||

Рисунок 5 - Кинетика водопоглощения

8. Прочность строительных материалов

8.1 Прочность - является одной из важнейших механических характеристик материалов, которой оценивают их способность в определенных условиях сопротивляться разрушению под воздействием внутренних напряжений, вызванных внешними (сжимающими, изгибающими, растягивающими, скалывающими и др.) силами. На показатели прочности оказывает влияние ряд факторов – неоднородность вещественного состава и строения материала; его температура и влажность; форма и размеры испытуемых образцов; характер обработки их поверхностей, контактируемых с поверхностью плит пресса, на котором производят испытания; скорость приложения нагрузки; направление приложения нагрузки по отношению к расположению слоев или волокон материала. Именно поэтому при оценке прочностных характеристик материалов испытаниям подвергают серию (не менее трех) образцов и за конечный результат принимают среднее значение показателей прочности.

Поскольку форма и размеры образцов (масштабный фактор) оказывают влияние на показатели прочности, то соответствующими ГОСТами предусмотрено определение механических характеристик материалов на образцах стандартных размеров – кубы с ребром 15 см для цементных бетонов; кубы с ребром 7,07 см для строительных растворов; кубы с ребром 15 см или цилиндры с диаметром и высотой 4-5 см для природного камня и т.п.

Мерой прочности служит предел прочности материала при соответствующей деформации (R), равный предельному напряжению, превышение которого вызывает разрушение испытуемого образца. В строительной практике чаще всего оперируют пределами прочности при сжатии (Rсж) и при изгибе (Rи).

Предел прочности при сжатии рассчитывают по формуле:

(МПа, кГс/см2) (21)

(МПа, кГс/см2) (21)

где Р – разрушающая нагрузка, (Н, кГс);

S – площадь поперечного сечения образца (м2, см2) (для куба и призмы S= a2, для цилиндра π d2/4)

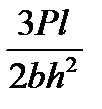

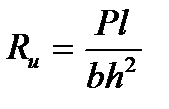

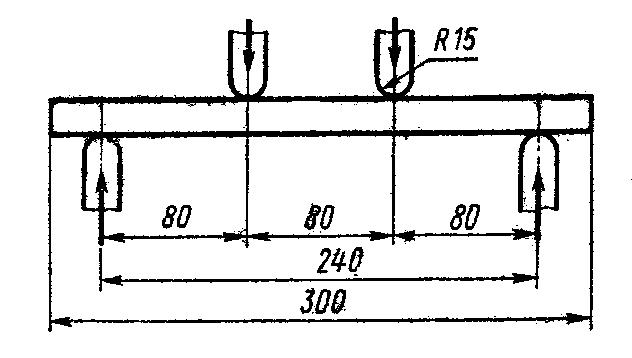

Предел прочности при изгибе (Rи) при сосредоточенной нагрузке в середине пролета (рис.6) рассчитывают по формуле:

=

=  (МПа, кГс/см2) (22)

(МПа, кГс/см2) (22)

где Р – разрушающая нагрузка (Н, кГс);

l – расстояние между опорами испытуемого образца (свободная длина, пролет), (м, см);

b и h – ширина и высота образца (м, см).

Рис. 6. Схема испытания кирпича на изгиб

1 –плита пресса; 2 – выравнивающий материал; 3 - кирпич

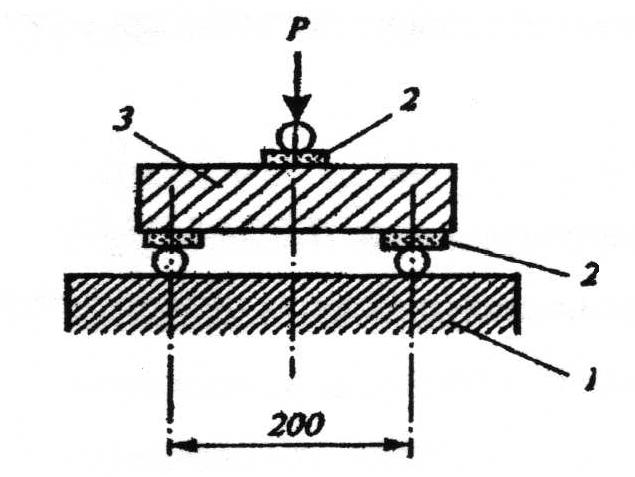

При сосредоточенной нагрузке, приложенной в 2/3 пролета (рис.7), расчетная формула приобретает вид:

(МПа, кГс/см2) (23)

(МПа, кГс/см2) (23)

Рис. 7. Схема приложения сил при испытании на статический изгиб

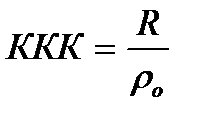

Зная среднюю плотность (ρо) и предел прочности материала при соответствующей деформации (R) можно рассчитать удельную прочность – коэффициент конструктивного качества (ККК) – материала по формуле (24).

(24)

(24)

Чем выше этот коэффициент, тем эффективнее считается данный материал. Повышения ККК можно добиться либо понижением ρо, либо повышением R.

ДЛЯ ЗАМЕТОК

____________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________

, г

, г