Относительная опорная длина профиля

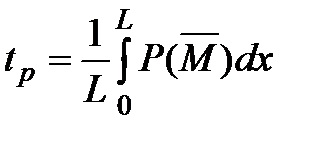

Относительная опорная длина профиля на базовой длине  непосредственно определяется по вероятности неудаления материала

непосредственно определяется по вероятности неудаления материала

и численно равна ей, если  не зависит от

не зависит от  .

.

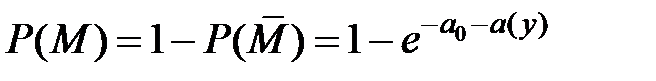

Исходная поверхность заготовки имеет микрорельеф нерегулярного профиля, например, после чернового шлифования, тогда зависимость для расчета вероятности удаления материала может быть представлена в виде

,

,

где  - показатель, определяющий вероятность удаления (неудаления) материала на предшествующей операции.

- показатель, определяющий вероятность удаления (неудаления) материала на предшествующей операции.

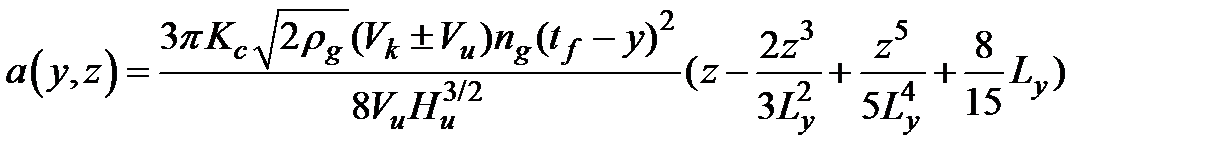

Показатель  определяется по зависимостям:

определяется по зависимостям:

После прохождения сечением зоны контакта зависимость принимает вид

.

.

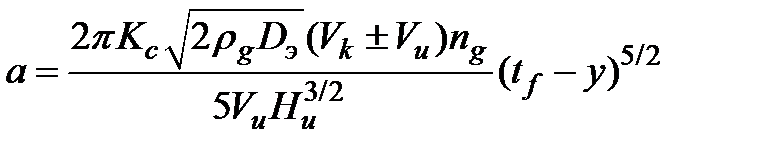

Пример. Рассчитать среднее арифметическое отклонение профиля, наибольшую высоту неровностей, высота неровностей профиля по 10 точкам;при шлифовании образцов из закаленной стали диаметром 50 мм кругами 1-300x20x75 24А 25-Н СМ2 Б. Режим резания:  ;

;  ;

;  ;

;  . Для заданных условий

. Для заданных условий  ,

,  1/м2,

1/м2,  мм,

мм,  .

.

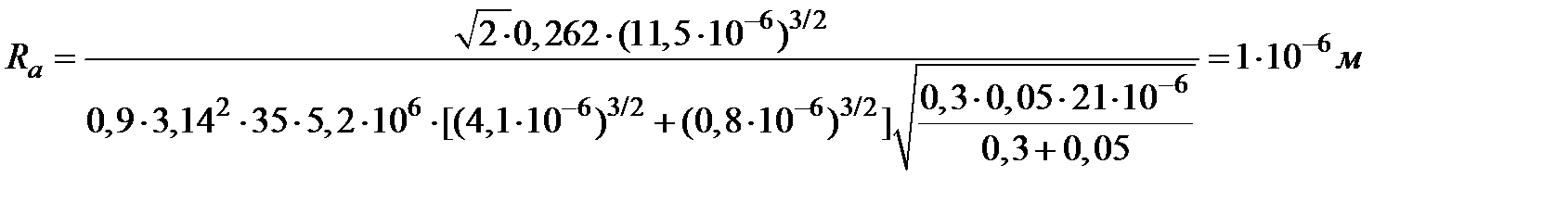

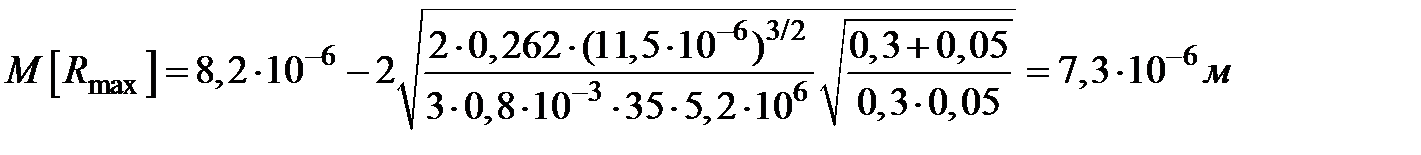

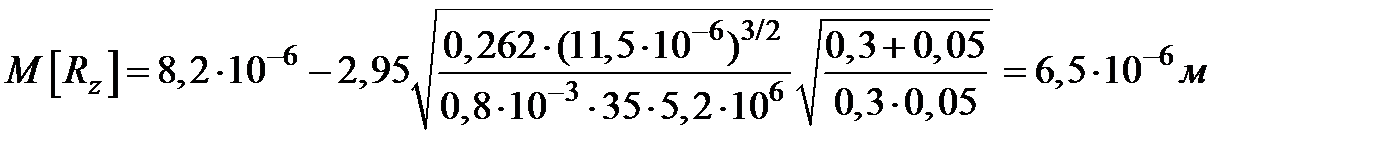

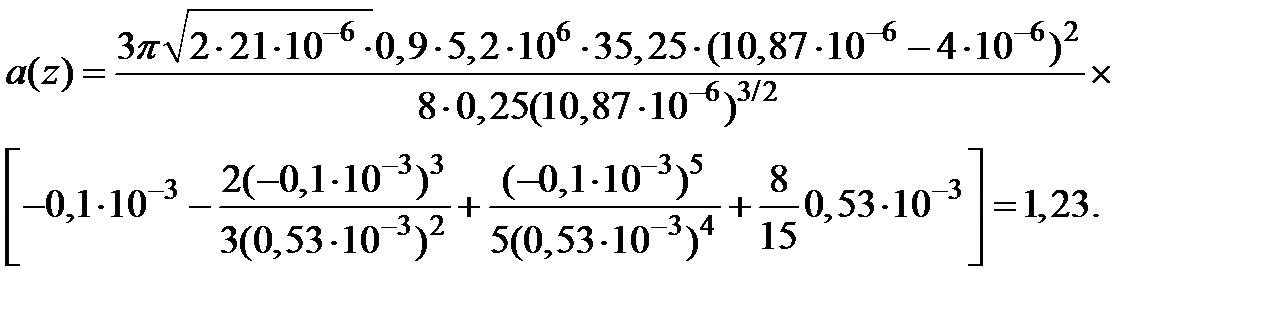

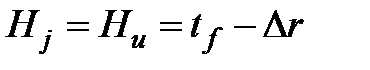

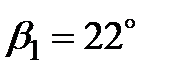

Пример. Рассчитать относительную опорную длину профиля  при шлифовании заготовок из закаленной стали диаметром 48 мм кругами 1-300х20х127 24А 25-Н СМ2 Б при скорости круга 35м/с, скорости заготовки 0,25 м/с, продольной подаче 33 мм/с, поперечной подаче 0,008 мм/ход,

при шлифовании заготовок из закаленной стали диаметром 48 мм кругами 1-300х20х127 24А 25-Н СМ2 Б при скорости круга 35м/с, скорости заготовки 0,25 м/с, продольной подаче 33 мм/с, поперечной подаче 0,008 мм/ход,  =0,01087 мм,

=0,01087 мм,  =0,9;

=0,9;  =0,021 мм;

=0,021 мм;  =5,2 зерен/мм2 ,

=5,2 зерен/мм2 ,  =0,53х10-3 м.

=0,53х10-3 м.

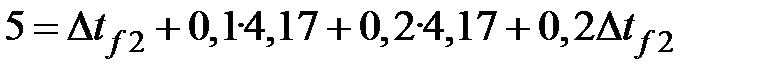

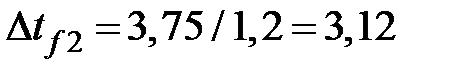

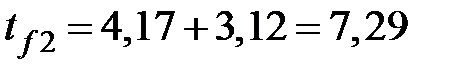

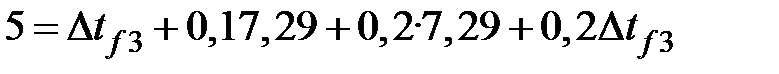

Расчет выполним по уравнению (4.32) для уровня  =0,004 мм при

=0,004 мм при  =-0,1 мм:

=-0,1 мм:

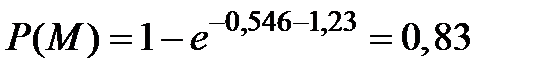

Показатель  определен по профилограмме исходной шероховатости поверхности. Для уровня 0,004 мм он равен 0,546. Вероятность удаления материала вычислим по уравнению

определен по профилограмме исходной шероховатости поверхности. Для уровня 0,004 мм он равен 0,546. Вероятность удаления материала вычислим по уравнению

.

.

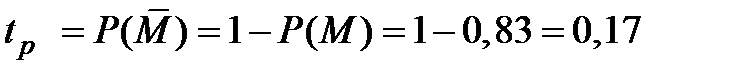

Вероятность неудаления материала соответственно  определится

определится

.

.

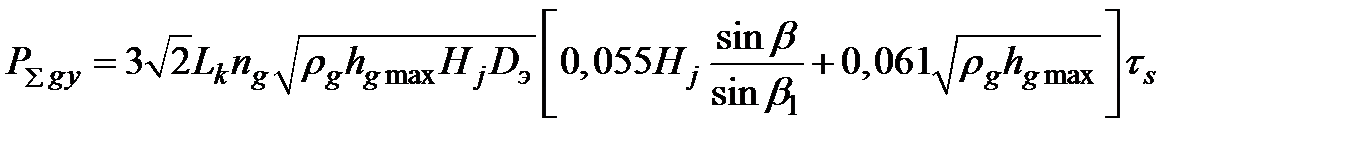

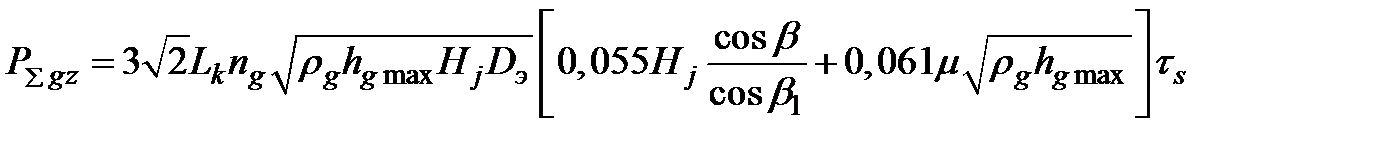

12. Составляющие силы резания

, (5.21)

, (5.21)

где  – глубина микрорезания единичным абразивным зерном;

– глубина микрорезания единичным абразивным зерном;  – угол между равнодействующей силы резания и скоростью резания;

– угол между равнодействующей силы резания и скоростью резания;

– угол сдвига;

– угол сдвига;  – среднее касательное напряжение в плоскости сдвига;

– среднее касательное напряжение в плоскости сдвига;  – коэффициент трения;

– коэффициент трения;  – ширина площадки на вершине абразивного зерна в направлении скорости резания,

– ширина площадки на вершине абразивного зерна в направлении скорости резания,  .

.

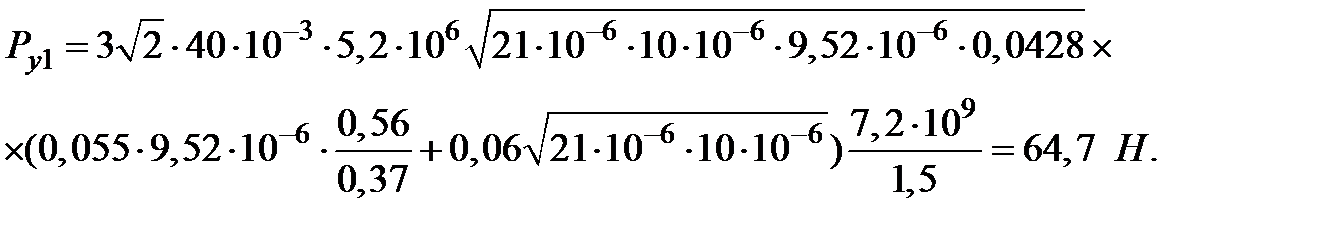

Пример. Рассчитать радиальную составляющую. силы резания при  ,

,  ,

,  ,

,  Н/мм2:

Н/мм2:

13. Определение мощности резания

Эффективную мощность резания определяют с учетом вида шлифования по одной из следующих эмпирических зависимостей [1, с.300 или 2, с.469; 3, с.438]:

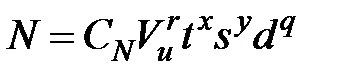

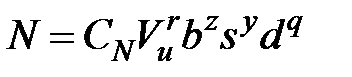

- при шлифовании периферией круга с продольной подачей:

- при шлифовании периферией круга с радиальной подачей (врезное шлифование):

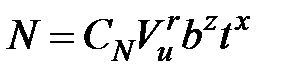

- при шлифовании торцом круга:

где  - диаметр заготовки, мм;

- диаметр заготовки, мм;

- ширина шлифования, мм, равная длине детали при круглом врезном шлифовании и поперечному размеру поверхности детали при шлифовании торцом круга.

- ширина шлифования, мм, равная длине детали при круглом врезном шлифовании и поперечному размеру поверхности детали при шлифовании торцом круга.

Значения постоянных коэффициентов и показателей степени, входящих в указанные зависимости, определяют по [1, табл.56, с.303; 2, табл.70, с.468; 3, табл.131, с.441].

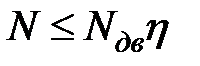

14. Проверка режимов резания

Проверку осуществляют по мощности привода главного движения:

где  - мощность станка;

- мощность станка;  - КПД станка

- КПД станка

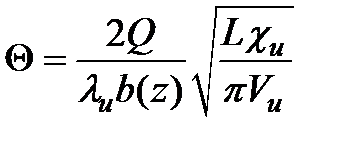

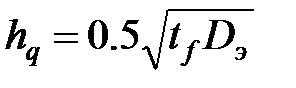

15. Расчет температуры на поверхности заготовки в точке выхода из зоны контакта вычисляется по зависимости:

,

,

где  – мощность теплового источника;

– мощность теплового источника;  – коэффициент теплопроводности обрабатываемого материала;

– коэффициент теплопроводности обрабатываемого материала;  – коэффициент температуропроводности материала.

– коэффициент температуропроводности материала.

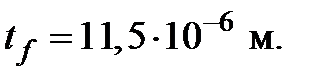

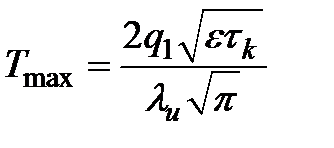

16. расчет максимальной температуры поверхностных слоев абразивного зерна, определяется по уравнениям работы [57]:

при

при  ,

,

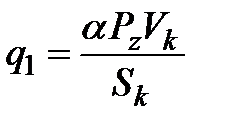

где  - интенсивность теплоподвода;

- интенсивность теплоподвода;  - коэффициент температуропроводности материала заготовки;

- коэффициент температуропроводности материала заготовки;  - коэффициент теплопроводности материала;

- коэффициент теплопроводности материала;  - коэффициент, зависящий от материалов взаимодействующих тел;

- коэффициент, зависящий от материалов взаимодействующих тел;  - время контакта зерна с заготовкой.

- время контакта зерна с заготовкой.

17. Расчет глубины дефектного слоя.

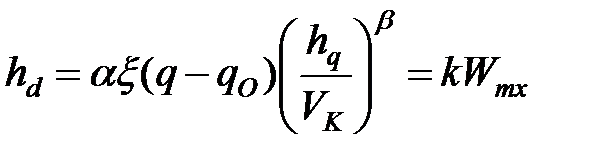

Глубина дефектного слоя, по данным А.В. Якимова [261] она определяется зависимостью:

(3.100)

(3.100)

где  – бездефектный уровень плотности теплового потока;

– бездефектный уровень плотности теплового потока;  - тепловой поток;

- тепловой поток;  – полуширина теплового источника;

– полуширина теплового источника;  – коэффициент, определяемый характером тепловыделения (b =0.8, ... ,0.9);

– коэффициент, определяемый характером тепловыделения (b =0.8, ... ,0.9);  – коэффициент, зависящий от теплофизических свойств круга и заготовки;

– коэффициент, зависящий от теплофизических свойств круга и заготовки;  – удельная поверхностная работа шлифования;

– удельная поверхностная работа шлифования;  – коэффициент, учитывающий влияние электрического поля на глубину дефектного слоя.

– коэффициент, учитывающий влияние электрического поля на глубину дефектного слоя.

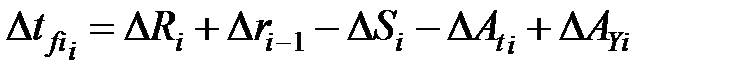

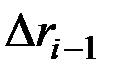

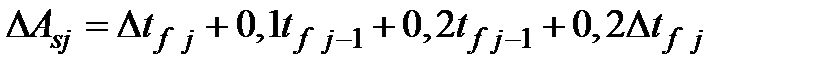

18. Баланс перемещений при шлифовании.

где  - изменение радиус-вектора инструмента на i-м обороте, обусловленное линейным износом круга;

- изменение радиус-вектора инструмента на i-м обороте, обусловленное линейным износом круга;  - изменение радиуса заготовки на

- изменение радиуса заготовки на  -м обороте, как результат механического, хрупкого объемного и эрозионного процессов съема материала;

-м обороте, как результат механического, хрупкого объемного и эрозионного процессов съема материала;  - приращение фактической глубины резания.

- приращение фактической глубины резания.

где  - изменение радиус-вектора инструмента на i-м обороте, обусловленное линейным износом круга;

- изменение радиус-вектора инструмента на i-м обороте, обусловленное линейным износом круга;  - изменение радиуса заготовки на

- изменение радиуса заготовки на  -м обороте, как результат механического, хрупкого объемного и эрозионного процессов съема материала;

-м обороте, как результат механического, хрупкого объемного и эрозионного процессов съема материала;  - приращение фактической глубины резания.

- приращение фактической глубины резания.

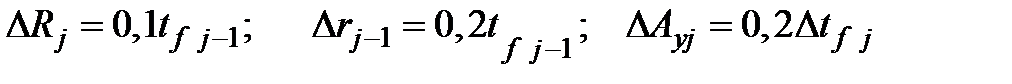

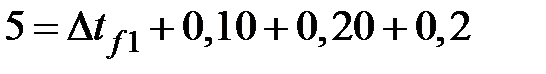

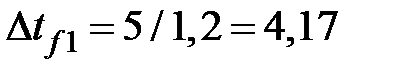

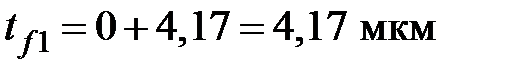

Пример расчета баланса перемещений в технологической системе для процесса круглого наружного врезного шлифования с поперечной подачей  =5 мкм на оборот заготовки и частотой ее вращения

=5 мкм на оборот заготовки и частотой ее вращения  =2 Гц. Время одного оборота заготовки равно 0,5 с. Для расчетов воспользуемся очень грубыми приближениями:

=2 Гц. Время одного оборота заготовки равно 0,5 с. Для расчетов воспользуемся очень грубыми приближениями:  .

.

Приращения упругих деформаций круга и заготовки, а также температурных деформаций элементов системы не учитываем. Начальное состояние системы  .

.

.

.

Для первого контакта поверхности с инструментом имеем

;

;  ;

;  .

.

Для второго и третьего контактов вычислим:  ;

;  ;

;  ;

;

;

;  ;

;  .

.

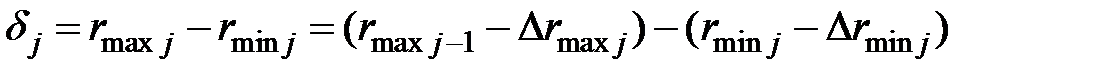

19. Отклонения формы заготовки после j-го контакта определяются разностью между максимальным и минимальным значениями радиусов векторов поверхности

, (6.23)

где  и

и  - радиальные съемы материала со стороны наибольшего и наименьшего припусков.

- радиальные съемы материала со стороны наибольшего и наименьшего припусков.