2 Классификация приспособлений

Технологическая оснастка классифицируется по нескольким признакам.

I. По целевому назначению приспособления делят на пять групп:

1 Станочные приспособления - используют для установки и закрепления

обрабатываемых заготовок на станках. В зависимости от вида механической обработки

различают токарные, сверлильные, фрезерные, расточные, шлифовальные и другие

станочные приспособления. Они являются самой многочисленной группой и составляют

70-80% общего числа приспособлений.

2 Приспособления для крепления рабочих инструментов — характеризуются большим

числом нормализованных конструкций, что объясняется нормализацией и стандартизацией

самих рабочих инструментов. Приспособления первой и второй групп являются

составными частями технологической системы.

3. Сборочные приспособления — используют для соединения сопрягаемых деталей и

сборочных единиц, крепления базовых деталей (сборочных единиц) собираемого изделия,

предварительного деформирования собираемых упругих элементов (пружин, рессор и т.д.)',

выполнения сборочных операций, требующих приложения больших сил (клепка!

вальцовка, запрессовка и т.д.) и др.

4. Контрольные приспособления — применяют для контроля заготовок,

промежуточного и окончательного контроля обрабатываемых деталей, а также для

проверки собранных сборочных единиц и машин.

5. Приспособления для захвата, перемещения и перевертывания обрабатываемых

заготовок.

II. По степени специализации приспособления делят на универсальные,

специализированные и специальные

Рисунок 1 - Классификация приспособлений

Универсальные приспособления (УП) применяют для установки и закрепления заготовок разных по форме и габаритным размерам, обрабатываемых на различных металлорежущих станках, в единичном и мелкосерийном производствах. К ним относятся различные патроны, машинные тиски, делительные головки и т.д.

Универсальные безналадочные приспособления (УБП) - используют для закрепления заготовок широкой номенклатуры и различной конфигурации. К ним относятся: универсальные патроны с неразъемными кулачками, универсальные фрезерные и слесарные тиски.

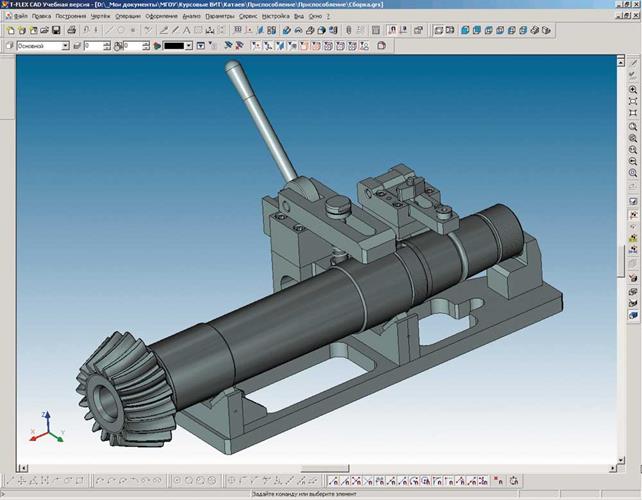

Универсально-наладочные приспособления (УНП) применяют для установки и закрепления определенной группы схожих по форме заготовок деталей, обрабатываемых на токарных, фрезерных, сверлильных и других станках. Универсально-наладочные приспособления состоят из двух частей: универсальной (постоянной) и наладочной (сменной).

Специализированные безналадочные приспособления (СБП) — используют дня закрепления заготовок, близких по конструктивно-технологическим признакам, с одинаковыми базовыми поверхностями, требующих одинаковой обработки. При осуществлении однотипных операций на этих приспособлениях необходимо осуществлять регулировку отдельных элементов.

Специализированные наладочные приспособления (СНП) — состоят из двух частей. Первая часть — базовый агрегат и, вторая часть — специальная сменная наладка. Базовый агрегат, как правило, несет основную базовую поверхность, на которую устанавливают специальные сменные наладки под обрабатываемые заготовки.

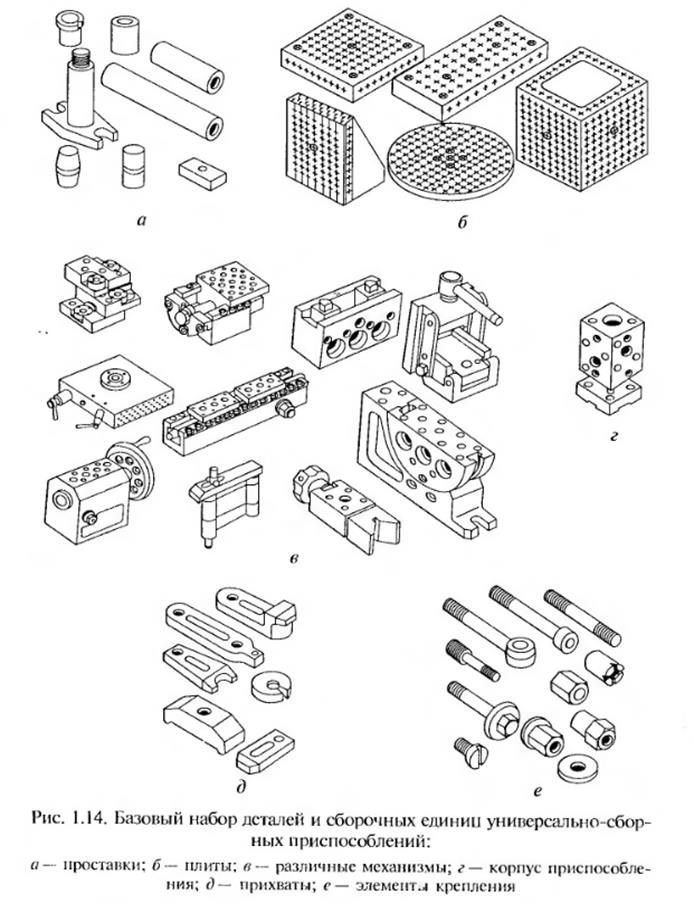

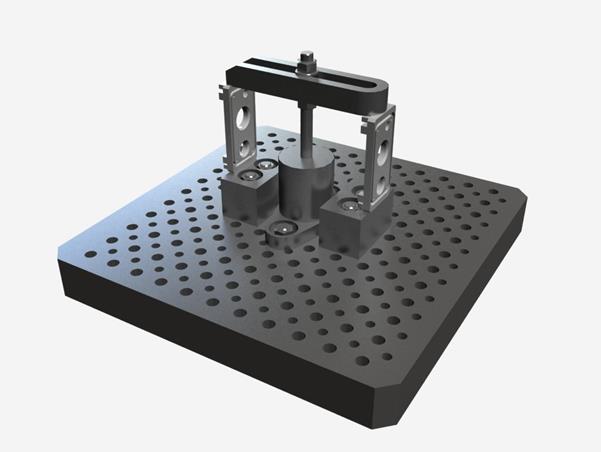

Сборно-разборные приспособления (СРП) — являются разновидностью оснастки многократного применения. В СРП элементом фиксации является цилиндрический палец и точное отверстие (в УСП фиксация деталей осуществляется системой "шпонка — точный паз").

Технологическим достоинством фиксации "палец — точное отверстие" является возможность изготовления крупногабаритных базовых деталей и сборочных единиц (плит, угольников и т.д.).

Специальные приспособления (СП) — используют для выполнения определенной операции при обработке конкретной детали, они являются одноцелевыми. При смене объекта производства такие приспособления, как правило, приходится списывать, независимо от степени их физического износа. Эти приспособления трудоемки и дороги в изготовлении, и их изготовляют в единичном производстве, а применяют главным образом в крупносерийном и массовом производствах.

По степени механизации и автоматизации приспособления подразделяют на ручные, механизированные, полуавтоматические и автоматические. Применение станочных приспособлений позволяет:

1. Устранить разметку заготовок перед обработкой и исключить их выверку на станке по разметке;

2. Значительно повысить производительность труда в результате сокращения

вспомогательного времени, увеличения числа одновременно обрабатываемых

заготовок и числа одновременно работающих режущих инструментов, а также повышения режимов резания;

3. Обеспечить условия для многостаночного обслуживания нескольких станков одним рабочим;

4. Значительно облегчить труд рабочих-станочников и использовать рабочих с более низкой квалификацией;

5. Повысить точность изготовления деталей;

6: Расширить технологические возможности станков;

7. Создать условия для механизации или автоматизации станков;

8. Снизить себестоимость изготовления деталей

Выбор приспособлений зависит от типа производства, программы выпуска деталей, формы и габаритных размеров деталей, точности их изготовления и от технических требований, предъявляемых к деталям, подлежащим изготовлению.