Место технологической оснастки в технологической системе.

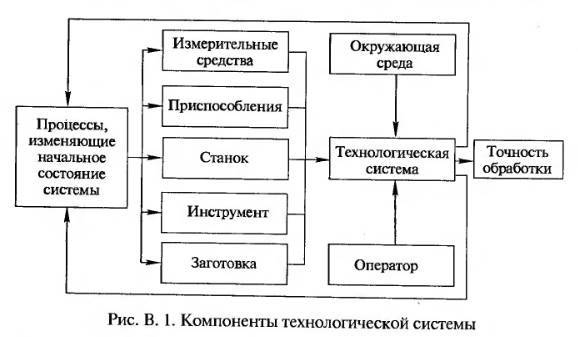

Технологическая система — совокупность функционально взаимосвязанных средств технологического оснащения, предметов производства и исполнителей для выполнения в регламентированных условиях производства заданных технологических процессов или операций.

Основное требование, предъявляемое к технологической системе, — обеспечение требуемых производительности и точности обработки (включая точность размеров, формы и взаимного расположения обработанных поверхностей, их волнистость и шероховатость). На точность обработки влияют все компоненты технологической системы.

Главным компонентом технологической системы является металлорежущий станок (станок) — технологическая машина, предназначенная для размерной обработки заготовок главным образом снятием стружки режущим инструментом. Используют также специальные методы обработки (электрофизические, электрохимические, лазерным лучом, пластическим деформированием) и операции, связанные с измерением или контролем заготовок и деталей, а в ряде случаев и с их сборкой.

Приспособление (станочное, сборочное, контрольное и др.)— один из определяющих компонентов технологической системы. Приспособление должно обеспечить заданную точность положения инструмента или заготовки при обработке на станке. Деформация и изнашивание зажимных элементов приспособления, посадочных, установочных и направляющих поверхностей изменяют начальные характеристики его точности и увеличивают с течением времени соответствующую составляющую суммарной погрешности обработки.

Режущий инструмент в процессе обработки образует на заготовке поверхности заданной формы. Основное требование к инструменту — точность режущих кромок и прилегающих поверхностей резания. К характеристикам точности инструмента относится его положение в пространстве, которое может изменяться при деформации.

Заготовка — предмет производства, из которого изменением формы, размеров, шероховатости поверхности и свойств материала изготовляют деталь. Заготовка характеризуется заданной точностью формы и стабильностью свойств материала. Неравномерный припуск, деформация заготовки, неравномерное распределение твердости, технологические дефекты материала, изменения в поверхностном слое, возникающие в процессе резания, и другие характеристики являются ее выходными параметрами в общей схеме формирования точности детали.

Измерительные средства — комплекс устройств, применяемых для измерений отдельных параметров, их регистрации и отсчета. Измерительные средства имеют нормированные метрологические свойства. К этим средствам относятся меры, измерительные приборы и преобразователи, а также состоящие из них установки и системы. Погрешности измерения увеличивают неточность обработанного изделия.

Оператор (рабочий-станочник), участвующий в осуществлении технологического процесса, также может вносить погрешности в точность обработки или, наоборот, способствовать достижению более высокой точности. Процесс обработки — это реализация взаимодействий сложной системы человек— машина.

1. Служебное назначение приспособлений

Технологическая оснастка является важнейшим фактором успешного осуществления технического прогресса в машиностроении. В промышленности эксплуатируется более 25 миллионов специальных станочных приспособлений. Затраты на изготовление технологической оснастки приблизились к затратам на производство металлорежущих станков.

Для современного этапа развития машиностроения характерен быстрый рост выпуска новых видов продукции. В настоящее время смена новых моделей машин, оборудования, аппаратов, приборов происходит значительно быстрее, чем 10... 15 лет назад. Ускорение освоения новых видов продукции и сокращение цикла ее производства, как правило, требует и создания новых приспособлений, так как при изменении номенклатуры выпускаемых машин и приборов специальная оснастка становится непригодной и ее каждый раз приходится проектировать и изготовлять заново.

Задача повышения производительности труда в машиностроении не может быть решена только за счет ввода в действие даже самого совершенного оборудования. Смена моделей станков в производстве происходит в среднем через 6...8 лет, поэтому наряду с высокопроизводительными современными станками эксплуатируются и станки устаревших моделей.

Применение технологической оснастки, особенно переналаживаемого типа не только обеспечивает, но и расширяет технологические возможности как универсальных, так и станков с ЧПУ, гибких производственных модулей и робототехнических систем.

Повышение производительности труда при применении технологической оснастки обеспечивается следующим:

1 Сокращением вспомогательного времени на установку и закрепление заготовки в приспособлении;

2. Интенсификацией режимов резания за счет увеличения прочности, жесткости и виброустойчивости приспособлений.

3. Сокращением объема пригоночно-слесарных работ при сборке изделий за счет

применения технологической оснастки повышенной точности.

4. Расширением многостаночного обслуживания станков с ЧПУ путем обработки группы деталей, установленной в многоместном приспособлении. Многостаночное обслуживание применяют, как правило, на операциях, имеющих длительный цикл, осуществляемый в автоматическом режиме. При изготовлении деталей, имеющих короткое время обработки, целесообразно применять многоместные приспособления на станках с ЧПУ.

Для снижения вспомогательного времени необходимо:

• применять механизированные приводы закрепления заготовки;

• создавать удобные условия работы станочнику путем уменьшения различных

отвлекающих факторов;

• обеспечивать оптимальное время срабатывания механизированных прижимов.

Среднее время срабатывания гидравлического привода прижима равно 1 с. Однако в результате действия различных факторов время срабатывания гидрофицированных прижимов достигает 5 с;

• применять "маятниковый" метод обработки, при котором время установки

заготовки и съема готовой детали совмещается с основным технологическим временем;

сокращать время на установку режущего инструмента путем закрепления на приспособлении специальных деталей-установов.

Точность механической обработки в значительной степени зависит от станочной оснастки. При обработке заготовки методом пробных проходов точность детали зависит в основном от квалификации рабочих. Применение автоматического метода получения размеров и механизированного закрепления заготовок в приспособлении практически полностью устраняет влияние уровня квалификации рабочего на точность обработки.