Токарные станки и область применения.

Лекция

ПРЕДВАРИТЕЛЬНАЯ И ОКОНЧАТЕЛЬНАЯ ТОКАРНАЯ ОБРАБОТКА ВАЛОВ

Предварительная и окончательная токарная обработка – это разные этапы технологического маршрута. В условиях серийного – массового производства предварительную и окончательную токарную обработку следует выполнять на разных рабочих местах. Для предварительной обработки применяют более изношенные, неточные станки, а для окончательной – более точные и новые станки, на которых иногда делают надпись «чистовой». (Понятия черновая обработка, чистовая обработка – устаревшие).

Совмещать предварительную и окончательную обработки можно только на жестких, многошпиндельных станках или при обработке точных заготовок с разбивкой припуска не несколько ходов. Например, в единичном производстве в качестве заготовок для валов чаще применяют прокат, и припуск снимается за несколько ходов. В этом случае силы резания, действующие на станок, и их разброс от min к max минимизированы и меньше изнашивают станок.

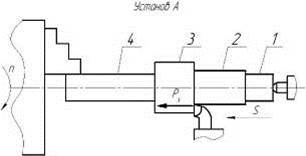

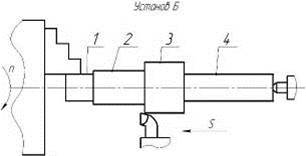

Точение должно выполняться так, чтобы подача была направлена на шпиндель станка. В этом случае силу подачи Рх воспринимают подшипники шпинделя, специально рассчитанные на это. Точить в обратном направлении, т.е. от шпинделя, можно, если усилие подачи Рх мало. Поэтому точение выполняется от правого торца вала до ступени наибольшего диаметра или включая эту ступень. Точение производится правыми резцами. Если попытаться проточить все ступени вала за одну установку правым и левым резцами, то одну ступень, за которую передается крутящий момент от шпинделя нельзя обработать, т.к. будут мешать кулачки патрона или хомутик (рис. 1).

Рис. 1 – Точение вала за два установа

Следовательно, как предварительное точение, так и окончательное необходимо выполнять за два установа с поворотом заготовки на одной операции или за две операции.

Исключением может являться обработка с применением поводковых центров с зубьями (рис.9П). Заготовка вдавливается левым торцем в зубья под действием усилия заднего центра. Так как сила вдавливания должна быть большой, то такая обработка применима для жестких валов. Кроме того, зубьями повреждается торец или базовое отверстие заготовки в виде трубы.

В каких случаях следует выполнять точение всех ступеней вала за два установа с поворотом заготовки и на одной операции, а в каких на двух операциях?

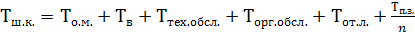

Критерием выбора является время токарной обработки всей партии обрабатываемых деталей или одной детали – Тш.к.. Для минимизации этого времени необходимо, чтобы подготовительно-заключительное время Тп.з. и вспомогательное время Тв на операцию были минимальны. В Тп.з. входит время на наладку оснастки и станка, а в Тв – время на установку и переустановку заготовки в приспособлении, на смену режимов резания и режущего инструмента.

Например, на одной операции за два установа можно обточить все ступени вала в партии деталей с минимальным штучно-калькуляционным временем, если: не требуется перед каждой переустановкой заготовки менять кулачки патрона или раздвигать их на значительно больший диаметр зажимаемой ступени вала и наоборот; не нужно менять режущий инструмент путем его съема со станка; изменение режимов резания не требует больших затрат времени.

(Ход кулачка поводкового патрона – 7 мм, значит, без переналадки можно зажать ступени вала с наибольшей разницей диаметров 14 мм. В резцедержатель токарно-винторезного станка можно установить 4 резца и, если при переустановке требуется другой резец, то один из 4-х должен быть снят со станка).

С увеличением объема партии деталей критерий времени играет большую роль, поэтому в серийном – массовом производстве рекомендуется не прибегать к обработке с переустановками.

Токарные станки и область применения.

Единичное и мелкосерийное производство:

· универсальные токарные и токарно-винторезные с ручным управлением;

· универсальные токарные и токарно-винторезные, оснащенные гидросуппортом;

· токарные с ЧПУ.

Серийное производство:

· копировальные полуавтоматы токарные с ЧПУ;

· одношпиндельные многорезцовые полуавтоматы) (мод. 1А720, 1А730 и др.).

Крупносерийное и массовое производство:

· копировальные полуавтоматы

· одношпиндельные многорезцовые полуавтоматы

· вертикальные многошпиндельные полуавтоматы непрерывного действия (мод. 1295);

· горизонтальные многошпиндельные полуавтоматы (для коротких валов, консольное закрепление при обработке).

Точность и качество поверхности при точении.

Следует различать понятия экономическая точность и достижимая точность обработки. Понятие достижимая точность может применяться в условиях единичного производства при обработке деталей рабочими высокой квалификации на новых станках. В дальнейшем речь будет идти только об экономической точности.

При предварительном точении достигается 14 – 12 квалитеты, шероховатость поверхности Ra 12,5 – 6,3 мкм.

При окончательном точении достигается 10 – 9 квалитеты, шероховатость Ra до 3,2 мкм.

Особенности обработки валов на гидрокопировальных и одношпиндельных многорезцовых полуавтоматах.

1. На гидрокопировальных полуавтоматах (ГКП) выше точность обработки цилиндрических поверхностей, чем на многорезцовых одношпиндельных полуавтоматах (МП); на ГКП до 9 квалитета, на МП до 11 квалитета.

Это связано с тем, что на ГКП один резец, установленный в копировальном суппорте, последовательно точит ряд цилиндрических поверхностей. На МП одновременно (параллельно) работает несколько резцов, каждый из которых обрабатывает одну поверхность и, следовательно, на технологическую систему (СПИД) действует сумма сил резания от всех резцов.

Кроме этого, на ГКП один копировальный резец можно настроить и поднастроить на размер точнее, чем сразу несколько резцов на МП.

Также точнее обработка по копиру на ГКП, чем без него на МП при установке резцов в сложных инструментальных блоках.

2. На ГКП можно обеспечить меньшую шероховатость поверхности, чем на МП. Причина в том, что шероховатость зависит от скорости резания – чем выше скорость резания, тем меньше наростообразование на резце и связанные с этим последствия.

На ГКП может обеспечиваться более высокая скорость резания, т.к. лимитирующий по скорости всего один резец – копировальный.

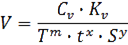

Можно пояснить с помощью формулы:

где V – скорость резания;

- коэффициент, учитывающий условия обработки;

- коэффициент, учитывающий условия обработки;

- поправочный коэффициент;

- поправочный коэффициент;

t и S - глубина резания и подача;

Т – принятая стойкость лимитирующего по скорости резца.

Принятая стойкость резцов Т назначается в зависимости от числа резцов, установленных на станке при данной наладке. Чем больше резцов, тем большее значение Т назначается, чтобы повысить размерную стойкость резцов и, в результате, реже останавливать станок для их поднастройки. Чем больше резцов в наладке, тем дольше нужно их поднастраивать и чаще прекращать работу на станке. Один копировальный резец ГКП можно быстрее поднастроить на размер при его размерном износе и потере точности обработки, поэтому Т можно принять меньше, чаще останавливать станок для поднастроек, но работать с большей скоростью резания, что следует из формулы для подсчета V.

3. ГКП можно применять для обработки нежестких валов, т.к. на заготовку действует изгибающая сила Ру от одного копировального резца, а на МП - от нескольких резцов. Кроме этого, силу Ру можно снизить, производя точение заготовки за несколько ходов, что позволяют делать некоторые модели ГКП. Многопроходная обработка выполняется в автоматическом цикле за счет быстрой смены копиров, установленных в барабане.

4. Время на наладку и подналадку резцов в ГКП 30 – 35 мин, что в 2 – 3 раза меньше, чем на МП, т.к. меньше число резцов в наладке; легко и просто устанавливается копир на станке (в отличие от резцовых блоков на МП); быстро производится подналадка копировального резца с помощью маховичка с лимбом. Поэтому ГКП возможно применять при обработке небольших партий заготовок, например, в мелкосерийном производстве.

5. ГКП легко встраиваются в автоматические линии, т.к. имеют открытую рабочую зону за счет П-образной компоновки станка, что позволяет сквозное транспортирование заготовок. На МП загрузка заготовок возможна только сверху, т.к. мешают передний (продольный) и задний (поперечный) суппорта.

6. По основному машинному времени – То.м. ГКП менее эффективны, чем МП. По штучно-калькуляционному времени – Тш.к. ГКП могут быть эффективнее, чем МП, т.к. на ГКП меньше подготовительно-заключительное время Тп.з. и время на техническое обслуживание Ттех.обсл . (  ).

).

7. МП могут оказаться эффективнее ГКП для обработки жестких валов с большим числом обрабатываемых ступеней. Но с увеличением числа ступеней вала и количества резцов в наладке уменьшают скорость резания (см. п.2 формулу) и снижают подачу из-за большой суммарной силы резания. Поэтому для сравнения эффективности МП и ГКП нужно экономическое обоснование.