Тема. Восстановление деталей

гальваническими и химическими способами

План лекции

1. Назначение и сущность процессов гальванических и химических способов восстановления деталей.

2. Общая технология нанесения покрытий.

3. Особенности процессов нанесения различных покрытий.

4. Организация рабочих мест и меры безопасности при работе.

Содержание лекции

1. Назначение и сущность гальванических и химических процессов восстановления деталей.

В авторемонтном производстве при восстановлении деталей нашли широкое применение гальванические и химические процессы. Они применяются для компенсации износа рабочих поверхностей деталей, а также для нанесения на детали противокоррозионных и защитно-декоративных покрытий.

Из гальванических процессов наиболее широко применяются железнение и хромирование, а также никелирование, цинкование и меднение. Применяются также химические процессы: химическое никелирование, оксидирование, азотирование и фосфатирование.

Сущность гальванического процесса состоит в нанесении частичек металла на специально подготовленную поверхность детали, погруженной в электролит путём прохождения через них электрического тока.

Гальванические покрытия получают из электролитов, в качестве которых применяют водные растворы солей тех металлов, которыми необходимо покрыть детали.

Катодом (-) при гальваническом осаждении металлов из электролитов является восстанавливаемая деталь, анодом (+) — металлическая пластина.

Применяют два вида анодов: растворимые и нерастворимые. Растворимые аноды изготавливают из металла, который осаждается на детали, а нерастворимые — из свинца.

При прохождении постоянного тока через электролит на катоде разряжаются положительно заряженные ионы и, следовательно, выделяются металл и водород. На аноде при этом происходят разряд отрицательно заряженных ионов и выделение кислорода. Металл анода растворяется и переходит в раствор в виде ионов металла взамен выделившихся на катоде.

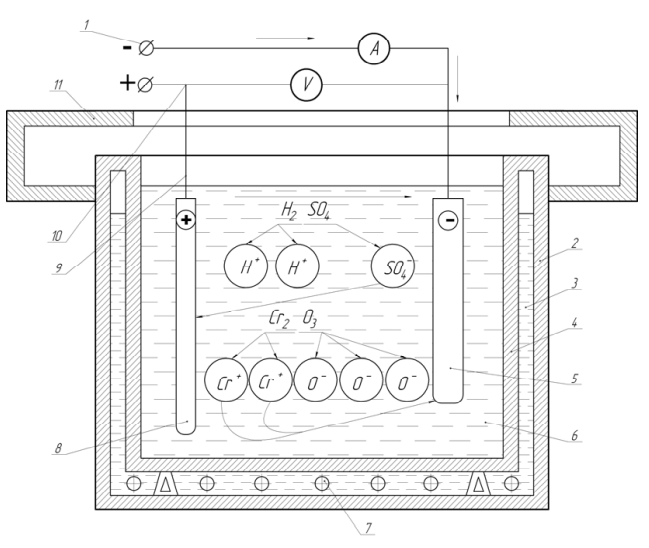

Рис. 1 Схема электролитического осаждения покрытия:

1 – электрическая шина катода; 2 – наружная стенка ванны; 3 – вода для подогрева электролита в ванне; 4 – внутренняя стенка ванны; 5 – катод – восстанавливаемая деталь; 6 – электролит;

7 – термоэлектрический нагреватель; 8 – анод – свинцовая пластина; 9 – подвеска;

10 – электрическая шина анода; 11 – крышка ванны

Толщина гальванических покрытий на поверхности детали обычно получается неравномерной. Причиной этого является неудовлетворительная рассеивающая способность электролитов.

Под рассеивающей способностью электролита понимают его свойство обеспечивать получение равномерных по толщине покрытий на деталях. Чем выше рассеивающая способность электролита, тем более равномерными по толщине получаются покрытия на деталях.

Рассеивающая способность электролита может быть повышена за счет изменения состава электролита. Электролиты с малой концентрацией основной соли имеют более высокую рассеивающую способность. Более равномерное по толщине покрытие может быть также получено при применении фигурных анодов, копирующих форму детали; за счет рационального размещения анодов относительно катода; постановкой дополнительных катодов и токонепроводящих экранов.

Металлические покрытия, полученные в гальванических ваннах, имеют кристаллическое строение. Однако их кристаллическая решетка в значительной степени искажена. Причинами этого являются большие внутренние напряжения и внедрение водорода, выделяющегося на катоде.

На величину внутренних напряжений и другие свойства покрытий большое влияние оказывают режим их нанесения и состав электролита. Изменяя режим электролиза и состав электролита, можно управлять качеством гальванических покрытий.

2. Общая технология нанесения гальванических покрытий.

Процесс нанесения покрытий на детали включает в себя три группы операций —

- подготовка деталей к нанесению покрытия,

- нанесение покрытия

- обработка деталей после покрытия.

Подготовка деталей к нанесению покрытия включает следующие операции:

- механическую обработку поверхностей, подлежащих наращиванию;

- очистку деталей от окислов и предварительное обезжиривание;

- монтаж деталей на подвесное приспособление;

- изоляцию поверхностей, не подлежащих покрытию;

- обезжиривание деталей с последующей промывкой в воде;

- анодную обработку (активацию).

Предварительная механическая обработка деталей имеет цель придать восстанавливаемым поверхностям правильную геометрическую форму. Производится эта обработка в соответствии с рекомендациями по механической обработке соответствующего материала.

Очистку деталей от окислов с целью "оживления" поверхности производят путем обработки шлифовальной шкуркой или мягкими кругами с полировальной пастой. Предварительное обезжиривание деталей производят путем промывки в растворителях (уайт-спирите, дихлорэтане, бензине и др.).

При монтаже деталей на подвесное приспособление необходимо обеспечить их надежный электрический контакт с токопроводящей штангой, благоприятные условия для равномерного распределения покрытия по поверхности детали и для удаления пузырьков водорода, выделяющихся при электролизе.

При монтаже деталей на подвесное приспособление необходимо обеспечить их надежный электрический контакт с токопроводящей штангой, благоприятные условия для равномерного распределения покрытия по поверхности детали и для удаления пузырьков водорода, выделяющихся при электролизе.

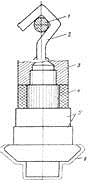

Подвесное приспособление для хромирования шеек под подшипники на ведущей шестерне заднего моста автомобиля ГАЗ-53А:

1. токоподводящая штанга;

2. крючок;

3 . гайка;

4 . изоляционная втулка;

5. хромируемые поверхности;

6 . защитный чехол.

Для защиты поверхностей, не подлежащих наращиванию, применяют: цапонлак в смеси с нитроэмалью в соотношении 1:2 (его наносят в несколько слоев при послойной сушке на воздухе); чехлы из полихлорвинилового пластиката толщиной 0,3...0,5 мм; различные футляры, втулки, экраны, изготовленные из неэлектропроводных кислотостойких материалов (эбонит, текстолит, винипласт и т. п.).

Окончательное обезжиривание подлежащих наращиванию поверхностей деталей производят путем электрохимической обработки в щелочных растворах следующего состава: едкий натр -10 кг/м3, сода кальцинированная – 25 кг/м3, тринатрийфосфат – 25 кг/м3, эмульгатор ОП-7 3...5 кг/м3. Режим обезжиривания: температура раствора 70...80°С; плотность тока 5...10 А/дм; длительность процесса 1...2 мин.

После обезжиривания детали промывают в горячей, а затем в холодной воде. Сплошная без разрывов пленка воды на обезжиренной поверхности свидетельствует о хорошем качестве удаления жиров.

Активацию (анодную обработку) производят для удаления тончайших окисных пленок с поверхности детали и обеспечения наиболее прочного сцеплений гальванического покрытия с деталью. Эта операция непосредственно предшествует нанесению покрытия.

При хромировании анодную обработку производят в основном электролите. Детали завешивают в ванну для хромирования и для прогрева выдерживают 1 ...2 мин без тока, а затем подвергают обработке на аноде в течение 30... 45 с при анодной плотности тока 25 ... 35 А/дм. После этого, не вынимая детали из электролита, переключают их на котод и наносят покрытие.

При железнении активацию также производят путем анодной обработки деталей в специальной ванне с 30%-ным водным раствором серной кислоты в течение 2...3 мин, при температуре 18...25°С и анодной плотности тока: для стальных деталей 60...70 А/дм2, для чугунных 10... 16 А/дм2 и для деталей из алюминиевых сплавов 1 00... 120 А/дм2.

По завершении активации детали, подлежащие железнению, промывают сначала в холодной, а затем в горячей воде при температуре 50 ...60°С, где их одновременно подогревают до температуры, близкой к температуре электролита для железнения. Подогретые детали загружают в ванну для железнения и после выдержки в течение 10... 20 с включают ток. Наращивание покрытия в начале в течение 2...5 мин ведут при катодной плотности тока 1...5 А/дм2, а затем постепенно (в течение 2...10 мин) повышают плотность тока до величины, установленной режимом.

Обработка деталей после нанесения покрытия включает следующие, операции: нейтрализацию детали от остатков электролита; промывку деталей в холодной и горячей воде; демонтаж деталей с подвесного приспособления и удаление изоляции; сушку деталей; термическую обработку (при необходимости); механическую обработку деталей до требуемого размера.

Этот порядок выполнения заключительных операций сохраняется при нанесении покрытий из любых электролитов, однако конкретные процессы имеют некоторые особенности.

Так, если детали подвергаются хромированию, то их сначала промывают в ванне с дистиллированной водой (для улавливания электролита), а затем - в проточной воде, после чего погружают на 0,5...1 мин. в 3...5%-ный раствор кальцинированной соды (для нейтрализации остатков электролита) и окончательно промывают в теплой воде. Затем, детали снимают с подвесных приспособлений, удаляют с них изоляцию и сушат в сушильном шкафу при температуре 120...130°С. В некоторых случаях, для снятия внутренних напряжений в покрытиях, детали проходят термообработку с нагревом до 180...200°С в масляной ванне и выдержкой при этой температуре в течение 1...2 ч.

После железнения детали промывают в горячей воде, затем подвергают нейтрализации от остатков электролита в 10%-ном растворе каустической соды при температуре 70...80 °С в течение 5...10 мин, после чего снова промывают в горячей воде и демонтируют с подвесных приспособлений.

3. Особенности технологических процессов нанесения покрытий