Тема: Контроль и сортировка деталей

План лекции

1. Сущность и назначение процесса контроля деталей.

2. Характерные дефекты деталей и причины их появления.

3. Технические условия на дефектацию деталей.

4. Сортировка деталей по пригодности и маршрутам восстановления.

Содержание лекции

1. Сущность и назначение процесса контроля деталей

После мойки и очистки от загрязнений детали подвергаются контролю технического состояния (проверке, дефектации) и сортировке.

Дефектация (от латинского слова defektys – повреждение, недостаток, отклонение от нормы, невозможность функционирования) – это технологический процесс контроля технического состояния деталей с целью выявления повреждений и определения их пригодности для дальнейшего использования.

Основная задача дефектовочных работ – не пропустить на сборку детали, ресурс которых исчерпан или меньше планового межремонтного срока, и не выбраковать годные без ремонта детали.

Дефектация деталей осуществляется путём их внешнего осмотра, а также с помощью специального инструмента, приспособлений, приборов и оборудования.

2. Характерные дефекты деталей и причины их появления

- изменение размеров и геометрической формы рабочих поверхностей – овальность, конусность от неравномерного изнашивания (гильзы цилиндров, шейки коленвала и распредвала и т.п.);

- нарушение точности взаимного расположения рабочих поверхностей деталей – изгиб, несоосность, непаралельность и неперпендикулярность в результате неравномерного изнашивания, нагрузок, деформаций (шейки коленвала, оси гнёзд коренных шеек КВ и опорных шеек РВ, неперпендикулярность оси коленвала к оси гильз цилиндров, фланца маховика к оси коленвала;

- механические повреждения – трещины, выкрашивание металла, изгибы, изломы, пробоины) от больших ударных нагрузок и усталости металла;

- коррозионные повреждения (ржавчина, окисные плёнка, точки, пятна, эрозия раковины) – от химического и электрохимического взаимодействия с агрессивной средой;

- изменение физико-механических свойств материала деталей (снижение твердости, упругости)– от нагрева или износа поверхностного упрочненного слоя.

3. Технические условия на дефектацию деталей

Дефектация деталей производится в строгом соответствии с техническими условиями на дефектацию. Отступление от тех. условий может привести к снижению качества, увеличению времени и повышению стоимости ремонта.

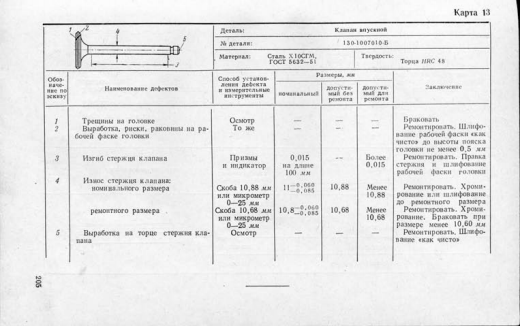

Технические условия на дефектацию каждой детали оформляются в виде специальных карт (таблиц), которые содержатся в Руководстве по капитальному ремонту автомобиля.

Карты ТУ на дефектацию содержат следующие сведения (графы):

- общие сведения о детали, (название, номер, материал, твёрдость)

- эскиз детали с обозначением мест возможных дефектов;

- описание возможных дефектов и способов их установления;

- указание номинального и допустимого размеров;

- заключение о годности и дальнейшем и восстановлении.

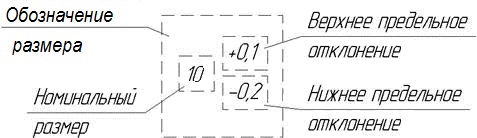

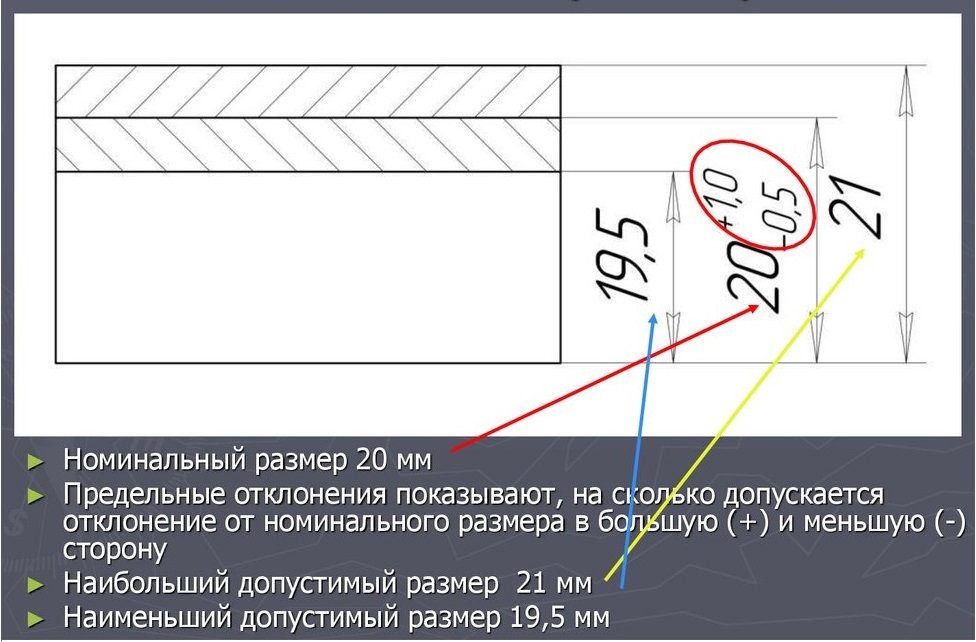

Номинальный размер – это расчетный размер, показанный на чертеже.

Действительный размер - это фактический размер детали, определенный в результате непосредственного измерения.

Действительный размер готовой детали всегда будет отличаться от указанного на чертеже размера (номинального). Причем величина этого отклонения будет зависеть от метода изготовления детали, типа измерительного инструмента и квалификации рабочего. Чаще всего действительный размер бывает больше или меньше номинального. Поэтому для определения границ обработки установлены предельные размеры.

Предельными размерами называются такие размеры, между которыми колеблется действительный размер. Один из предельных размеров (верхняя граница) называется наибольшим предельным размером, а другой (нижняя граница) - наименьшим предельным размером. Действительный размер не должен быть выше наибольшего предельного размера и ниже наименьшего предельного размера.

Если деталь изготовлена с точностью, укладывающейся в границах заданных предельных размеров, она будет соответствовать техническим требованиям.

Допустимый размер – это размер, который может иметь деталь в результате допустимого износа в процессе работы.

Износ – это величина отклонения действительного размера детали от номинального в результате процесса изнашивания трущихся поверхностей деталей.

Допустимый износ – это такой износ, при котором деталь, установленная при капитальном ремонте на автомобиль, проработает до следующего капремонта и её износ не превысит предельного.

Предельный износ – это такой износ детали, при котором её дальнейшее использование может привести к отказу.

4. Сортировка деталей по пригодности и по маршрутам восстановления

После определеня дефектов детали сортируются (распределяются на группы) по пригодности и маркируются краской:

- не годные – красная;

- годные, но подлежащие восстановлению – жёлтая или (белая);

- годные для дальнейшего использования без ремонта – зелёная или(синяя);

Результаты дефектации и сортировки заносятся в дефектовочную ведомость.

После сортировки детали направляются:

- не годные – на склад утиля (металлолома);

- детали, подлежащие восстановлению, также сортируются по маршрутам восстановления и направляются на склад ремонтного фонда, а далее на участки восстановления деталей.

- годные – на участок комплектования и, затем, на сборку;

Детали, требующие восстановления, имеют, как правило, не один дефект, а несколько. Их количество зависит от конструкции детали. Чем сложнее деталь, тем количество возможных дефектов на ней будет больше.

Последовательность операций по устранению различных дефектов детали называется маршрутом восстановления и составляет технологический процесс восстановления детали.

Технология, составленная на устранение определённого сочетания дефектов, называется маршрутная технология восстановления деталей.

Каждая деталь может иметь несколько маршрутов восстановления. Маршруты восстановления деталей разрабатываются заблаговременно. При составлении маршрутов руководствуются следующими принципами.

1. Сочетание дефектов должно быть реально существующим.

2. Количество маршрутов восстановления каждой детали должно быть минимальным (два-три, а для сложных деталей не более пяти).

3. При формировании маршрутов необходимо указывать применяемые способы восстановления.

4. Восстановление по данному маршруту должно быть экономически целесообразно. (затраты на восстановление детали должны быть меньше затрат на производство новой детали).

После определения дефектов деталей их сортируют по маршрутам восстановления и маркируют краской, указывая номер маршрута.

Домашнее задание:

Учебник Ремонт автомобиля, - Румянцев стр. 52 - 62