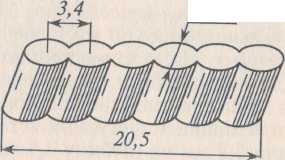

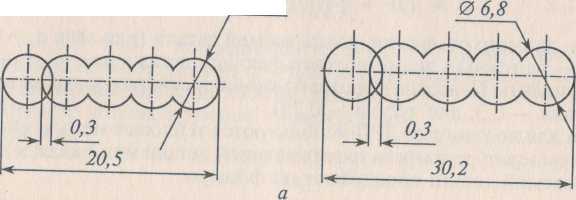

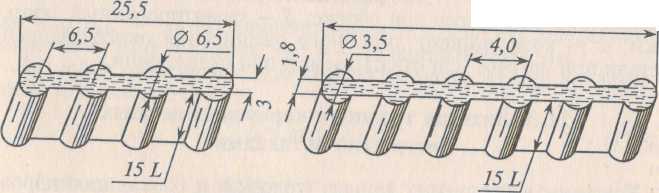

Постановка фигурных вставок

Трещины в корпусных деталях можно устранить с помощью фигурных вставок.

Уплотняющие вставки применяют для герметичной заделки трещины.

Через кондуктор, вдоль трещины сверлят отверстия.

Отверстия продувают сжатым воздухом, обезжиривают ацетоном, смазывают эпоксидным составом, устанавливают и расклепывают фигурные вставки.

Стягивающие вставки используют для стягивания боковых кромок трещины на толстостенных деталях.

Сверлят по кондуктору перпендикулярно трещине четыре или шесть отверстий, с шагом, большим на 0,1... 0,3, и глубиной 15 мм.

Перемычку между отверстиями удаляют специальным пробойником в виде пластины.

Фигурные вставки изготавливают способом волочения в виде фасонной ленты из ст. 20, ст. 3.

Постановка заплат

С помощью заплат производят заделку пробоин и трещин. Такие дефекты встречаются, например, при замерзании воды в рубашке блоков цилиндров или в головке блока. Заплату изготовляют из листа меди, латуни или мягкоуглеродистой стали толщиной 1,5-2,0 мм с таким расчетом, чтобы она закрывала целиком пробоину (трещину) и перекрывала ее края на 1,5-2,0 мм. Для обеспечения герметичности под заплату, иногда, ставят прокладку из листового паранита, смазанную с обеих сторон суриком или белилами.

Заплаты можно устанавливать на винтах, на заклёпках, приваркой и на клею. Способ постановки заплат отличается простотой и надежностью. Он довольно широко применяется в подвижных ремонтных средствах.

4. Обработка деталей под ремонтный размер

Сущность способа в том, что одна из деталей (более дорогостоящая) обрабатывается под меньший (вал) или больший (отверстие) размер, а другая заменяется на новую соответствующего размера.

Обработкой под ремонтный размер восстанавливают геометрическую форму, размерные параметры и требуемую шероховатость изношенных поверхностей деталей.

Преимущества данного способа восстановления деталей:

- простота технологического процесса и используемого оборудования,

- высокая экономическая эффективность,

- сохранение взаимозаменяемости деталей в пределах одного ремонтного размера.

К недостаткам способа относятся увеличение номенклатуры запасных частей, усложнение организации процессов комплектования деталей, сборки узлов и хранения на складах.

Минимальный диаметр вала и максимальный диаметр отверстия определяют по условиям прочности детали или исходя из минимально допустимой толщины слоя химико-термической обработки поверхности детали.

Ремонтные размеры имеют:

- гильзы цилиндров,

- поршни,

- поршневые кольца,

- поршневые пальцы,

· коренные и шатунные шейки коленчатого вала,

· опорные шейки распределительных валов

- стержни клапанов и направляющие втулки,

- тормозные барабаны и тормозные колодки,

- нажимные диски сцепления и др. детали.