Тема 11: Восстановление деталей способами

слесарно-механической обработки

1. Сущность и виды СМО, применяемые при восстановлении деталей

2. Восстановление деталей постановкой ДРД или заменой части детали

3. Восстановление деталей штифтовкой, постановкой вставок и заплат

4. Восстановление деталей обработкой под ремонтный размер

1. Сущность и виды СМО, применяемые при восстановлении деталей

Слесарные работы (ручная обработка):

- опиловка (при подгонке обломанных участков деталей)

- сверление, развертывание, зенкерование и зенкование отверстий;

- прогонка и нарезание резьбы;

- шабрение, шабровка;

- притирка и доводка для более плотного прилегания поверхностей;

- клёпка

Припиловка и шабровка.

Некоторые детали машин (головка блоков, крышки распределительных шестерен и др.) в процессе эксплуатации сильно деформируются. В небольших ремонтных мастерских подобные повреждения устраняются припиловкой напильниками с последующей шабровкой. Качество припиловки и шабровки контролируется по прилеганию к контрольной плите и покраске.

В условиях ремонтных заводов этот способ практически не применяется, устранение деформаций плоских деталей производится фрезерованием или шлифованием.

Слесарно-механическая обработка.

Механическая обработка применятся для восстановления геометрической формы, размеров и шероховатости изношенных поверхностей деталей, а также

для подготовки и завершения обработки деталей, восстанавливаемых другими способами.

При восстановлении деталей используют следующие виды механической

обработки:

- для наружных цилиндрических поверхностей - обтачивание, шлифование,

притирание, полирование;

- для внутренних цилиндрических поверхностей - растачивание, развёртывание, рассверливание, шлифование, хонингование;

- для плоских поверхностей - строгание, фрезерование, шлифование.

Сверление применяют для рассверливания отверстий крышек коробок передач, распределительных шестерён, фланцев полуосей, а также для высверливания изношенной резьбы в корпусных деталях (блоков цилиндров, головок блоков, картеров агрегатов трансмиссии).

Фрезеруют плоскости головок блоков, крышек нижних головок шатунов, а также обрабатывают фрезами шпоночные пазы коленчатых и распределительных валов, шлицы распределительных валов, шлицы валов коробок передач, раздаточных коробок, полуосей.

Точение применяют для обработки шеек коленчатых и других валов после наплавки, растачивания гильз, гнёзд вкладышей коренных подшипников блоков цилиндров. Алмазное точение используют для деталей из алюминиевых сплавов, меди, латуни, чугуна и пластмасс (втулок верхних головок шатунов, гильз двигателей, отверстий в бобышках поршней).

Шлифование применяют для получения высокой точности обработки и малой шероховатости, а также для деталей с высокой твёрдостью

Шлифуют деталь непосредственно после нанесения покрытия или после предварительного точения. Шлифованию подвергают шейки коленчатых валов, шейки и кулачки распределительных валов, стержни клапанов, толкатели.

Хонингование (обработка деталей абразивными брусками, совершающими сложное движение по отношению к обрабатываемой поверхности) применяют для восстановления гильз двигателей, отверстий нижних головок шатунов, тормозных цилиндров.

Притирка.

На рабочих поверхностях некоторые детали образуют следы износа, риски, раковины и т.п., в результате чего нарушается плотность и герметичность различных пар (плунжер и гильза насос-форсунка, клапаны и гнезда двигателя, запорная игла и гнездо поплавковой камеры карбюратора и др.).

Для устранения этих дефектов и для окончательной доводки поверхностей применяется притирка. Притирка может выполняться вручную или механически (на станках). Различают два вида притирки: взаимную притирку непосредственно соприкасающихся поверхностей (клапаны и их седла) и притирку отдельных деталей при помощи инструмента - чугунного притира.

В качестве притирочных материалов применяют абразивные порошки (карбид кремния, карбид бора, окись хрома, электрокорунд и др.) с зернистостью 100 - 200, замешанные в масле, и специальные пасты ГОИ и др.

Притирка применяется для восстановления изношенных поверхностей тарелок клапанов и седел, запорных игл и распылителей форсунок, плунжеров и гильз топливных насосов высокого давления.

Полированию подвергают шлифованные шейки коленчатых валов, детали, подлежащие хромированию.

2. Восстановление деталей постановкой ДРД или заменой части детали

Сущность метода заключается в том, что изношенную или повреждённую часть детали удаляют механической обработкой, а на её место устанавливают вновь изготовленную дополнительную ремонтную деталь (ДРД), которую обрабатывают под номинальный размер.

Этим методом восстанавливают посадочные отверстия под подшипники качения в картерах коробок передач, раздаточных коробок, ведущих мостов, ступиц колёс; резьбовые отверстия в корпусных деталях; блоки шестерен и другие детали.

При восстановлении детали изношенная поверхность обрабатывается под больший (отверстие) или меньший (вал) размер и на нее устанавливается специально изготовленная ДРД (рис. 11.1).

В зависимости от вида восстанавливаемой поверхности ДРД могут иметь форму гильзы, кольца, шайбы, втулки, резьбовой вставки, зубчатого венца.

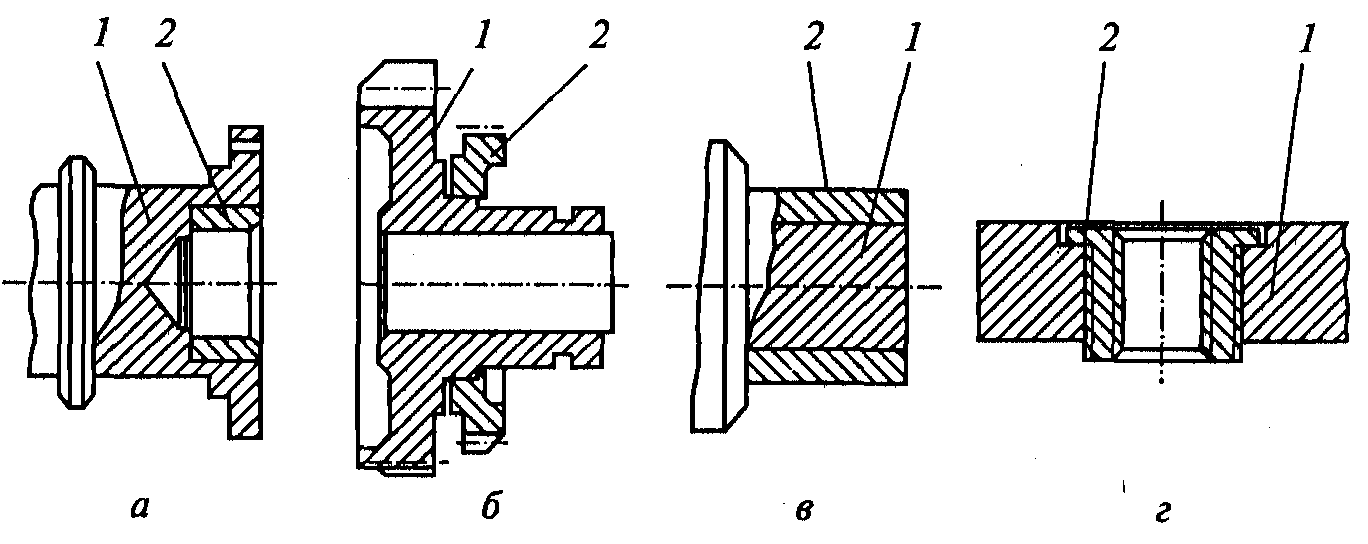

Рис. 11.1. Восстановление изношенных отверстий (а), шестерен (б),

шеек цапф (в), резьб (г) постановкой дополнительных деталей:

1 – изношенная деталь; 2 – дополнительная деталь

ДРД обычно изготавливаются из того же материала, из которого изготовлена восстанавливаемая деталь.

ДРД крепится к основной детали напрессовкой с гарантированным натягом, приваркой, стопорными винтами, клеевыми композициями, на резьбе. После постановки и закрепления ДРД их окончательно подвергают механической обработке до требуемых размеров.

Процесс восстановления изношенного резьбового отверстия включает:

- рассверливание отверстия,

- нарезание в нем резьбы под резьбовую вставку (ввёртыш),

- ввёртывание резьбовой вставки,

- контроль внутренней резьбы вставки.

Этот метод применим для восстановления резьбы в сквозных и глухих отверстиях диаметром от 6 до 24 мм.

При восстановлении изношенных отверстий в качестве дополнительных деталей могут использоваться компенсационные пластины, изготовленные из инструментальных и легированных сталей с приданием им соответствующей формы.

Процесс восстановления изношенных отверстий (гильз цилиндров, отверстий блока и крышек коренных подшипников, отверстий в картерах) включает следующие операции:

- расточку отверстий на величину, равную толщине компенсационной пластины с учетом припуска на окончательную обработку отверстия до установленного размера;

- изготовление компенсационных пластин с помощью специальных штампов;

- придание пластинам формы цилиндра и запрессовку их в отверстия на прессе или вручную с использованием необходимых приспособлений;

- обработку отверстий шлифованием или протягиванием.

После установки рабочие поверхности дополнительных деталей обрабатываются под номинальный размер с соблюдением требуемой точности и шероховатости.

Усилие запрессовки F подсчитывают по формуле

F = fπ ·d · L · p, (11.1)

где f ≈ 0,08...0,10 – коэффициент трения;

d – диаметр контактирующих поверхностей, мм;

L – длина запрессовки, мм;

р – удельное контактное давление сжатия, кгс/мм2.

Диаметр контактирующей поверхности:

для вала d=dн.о - 2δ, (11.2)

для втулки d=dв.о - 2δ, (11.3)

где dн.о, dв.о – соответственно нижнее и верхнее предельные отклонения вала и втулки, мм;

δ – толщина втулки, мм.

Значение минимально допустимой толщины втулки определяют из условия прочности

δ = p n d/(2[а]), (11.4)

где п = σт/[а] – запас прочности;

σт – предел текучести для материала втулки, кгс/см2.

[а] – допускаемое напряжение, кгс/см2;

К расчетной толщине втулки δ необходимо прибавить припуск на ее механическую обработку после запрессовки.

Если для постановки ДРД используются тепловые методы сборки, то температуру нагрева охватывающей детали или охлаждения охватываемой детали определяют по формуле

Т=10-3K(∆+S)/(αd), (11.15)

где К= 1,15... 1,30 – коэффициент, учитывающий частичное охлаждение или нагрев при сборке;

S – гарантированный зазор, мкм; α – коэффициент линейного расширения охватывающей, детали при нагреве или охватываемой при охлаждении.