Рис. 5. Схема холодной правки вала: а — монтажная; б — расчетная

Распространён также метод двойной правки валов, применение которого значительно увеличивает сопротивляемость выправленного вала повторным деформациям. Двойную правку выполняет следующим образом. Подлежащий правке вал устанавливают на призмах (рис. 6) выпуклой стороной вверх и плавно нажимают на него винтом или штоком пресса (см. стрелку). Усилие нажима должно быть таким, чтобы вал после этого остался прогнутым в обратную сторону на эту же величину. Затем указанную операцию повторяют, но уже с таким усилием нажима, чтобы вал оказался выправленным: Правку деталей, обладающих небольшой жесткостью, 'часто выполняют на токарном станке: При этом деталь правят, не снимая с центров, И тут же проверяют результаты правки.

Рис. 6. Схема двойной правки вала:

а — первая правка вала; б — форма вала после первой правки;

в —- вторая правка вала; г — вал после второй правки

Холодная правка деталей является наиболее простым и распространённым способом. Однако она часто не обеспечивает стабильности формы выправленной детали. В процессе эксплуатации устранённая правкой деформация детали может возникнуть вновь. Причиной неустойчивости формы выправленной детали являются неоднородные остаточные напряжения, возникающие по её сечению в результате неравномерного деформирования металла. Для повышения устойчивости формы детали снятия внутренних напряжений, возникающих в результате холодной правки, осуществляют отпуск детали при температуре 400-450° С в течение 0,5-1 ч. Продолжительность нагрева устанавливает в зависимости от размера детали.

Рихтовка – правка ударом. Создание гладкой поверхности на металле быстродействующей последовательностью ударов, отполированными до зеркального блеска штампами или специальными молотками, а также прокаткой на рихтовочном станке.

4. Восстановление механических свойств материала деталей

Многие детали автомобилей при их восстановлении различными методами компенсации износа утрачивают свою первоначальную усталостную прочность и износостойкость. Восстановить эти утраченные свойства можно путем поверхностного пластического деформирования металла (наклёпа)

Наклёп повышает твёрдость поверхностного слоя металла и создаёт в нем благоприятные остаточные напряжения. Благодаря такой обработке повышаются усталостная прочность деталей и износостойкость.

К числу наиболее распространённых способов упрочнения деталей поверхностным пластическим деформированием относятся: обкатывание рабочих поверхностей деталей роликами и шариками, чеканка, алмазное выглаживание, дробеструйная обработка и др.

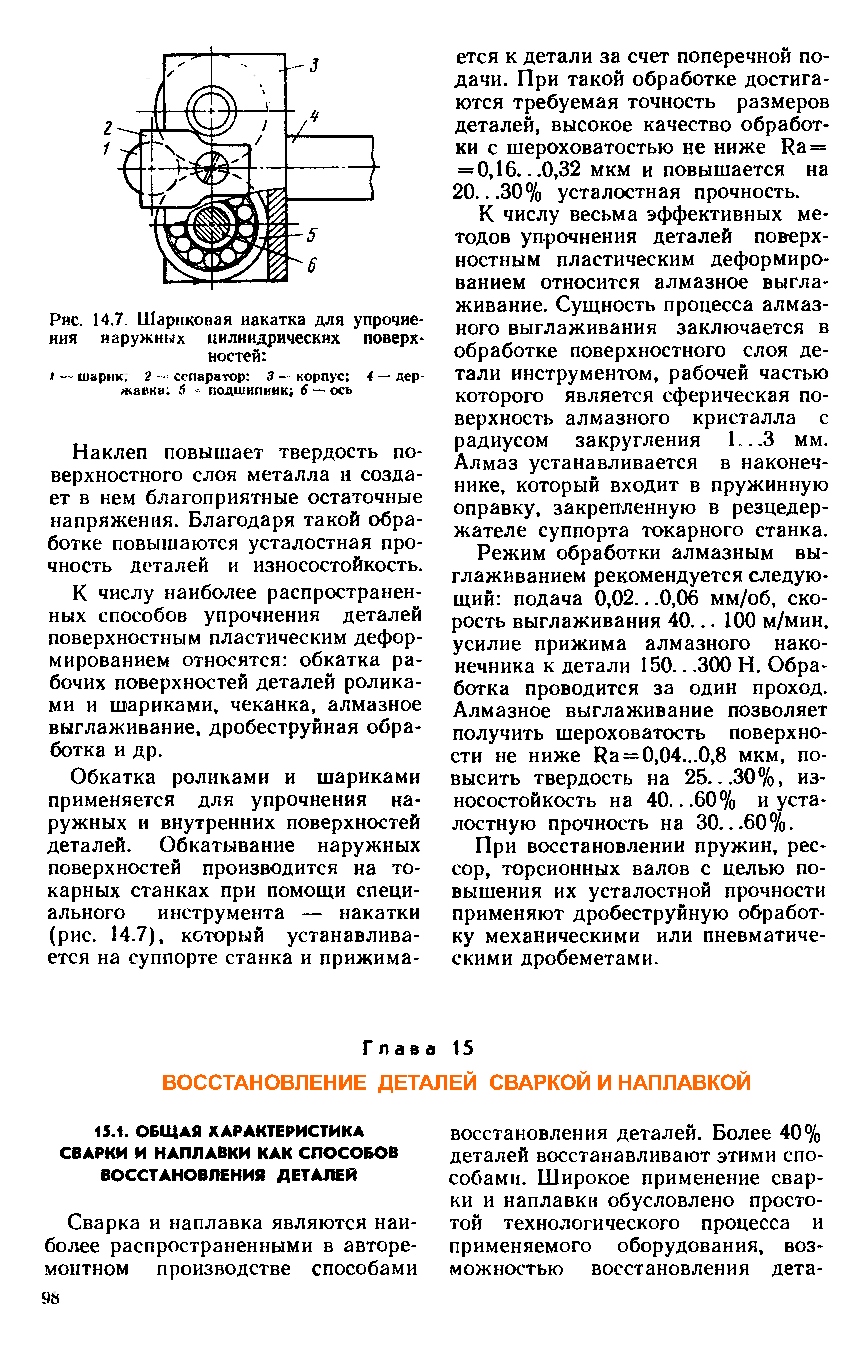

Рис.7 Шариковая накатка

для упрочнения наружных цилиндрических поверхностей:

1 – шарик; 2 – сепаратор; 3 – корпус; 4 – державка; 5 – подшипник; 6 - ось

Обкатка роликами и шариками применяется для упрочнения наружных и внутренних поверхностей деталей. Обкатывание наружных поверхностей производится на токарных станках при помощи специального инструмента – накатки (рис. 7), который устанавливается на суппорте станка и прижимается к детали за счёт поперечной подачи. При такой обработке достигаются требуемая точность размеров деталей, высокое качество обработки с шероховатостью не ниже  = 0,16…0,32 мкм и повышается на 20…30% усталостная прочность.

= 0,16…0,32 мкм и повышается на 20…30% усталостная прочность.

К числу весьма эффективных методов упрочнения деталей поверхностным пластическим деформированием относится алмазное выглаживание. Сущность процесса алмазного выглаживания заключается в обработке поверхностного слоя детали инструментом, рабочей частью которого является сферическая поверхность алмазного кристалла с радиусом закругления 1…3 мм. Алмаз устанавливается в наконечнике, который входит в пружинную оправку, закрепленную в резцедержателе суппорта токарного станка.

Режим обработки алмазным выглаживанием рекомендуется следующий: подача 0,02…0,06 мм/об, скорость выглаживания 40…100м/мин, усилие прижима алмазного наконечника к детали 150…300 H. Обработка проводится за один проход. Алмазное выглаживание позволяет получить шероховатость не ниже  =0,04…0,8 мкм, повысить твердость на 25…30%, износостойкость на 40…60% и усталостную прочность на 30…60%.

=0,04…0,8 мкм, повысить твердость на 25…30%, износостойкость на 40…60% и усталостную прочность на 30…60%.

При восстановлении пружин, рессор, торсионных валов с целью повышения их усталостной прочности применяют дробеструйную обработку механическими или пневматическими дробемётами.