Тема: Восстановление деталей способами пластической деформации под давлением

План лекции

1. Сущность и назначение процессов восстановления деталей способами ПД-Д

2. Восстановление размеров изношенных поверхностей деталей способами ПД-Д

3. Восстановление геометрической формы деталей способами ПД-Д

4. Восстановление механических свойств деталей способами ПД-Д

Содержание лекции

1. Сущность и назначение процесса восстановления деталей способами ПД-Д

Процессы восстановления деталей деформацией под давлением основаны на использовании пластичности металлов, т. е. их способности под действием внешней силы изменять свою геометрическую форму без нарушения целостности (без разрушения). Внешняя сила прикладывается к детали постепенным изменением давления на специальных прессах, гладильными приспособлениями, накатками, высадками, а также ударными нагрузками – молотами, молотками.

Способы пластической деформации применяются для восстановления размеров изношенных поверхностей деталей, формы деталей и механических свойств материала деталей

Способы восстановления деталей давлением просты. Они дают возможность экономить цветные металлы и высококачественные стали. Применение этих способов ограничивается наличием в деталях необходимого запаса металла.

Различают два вида пластической деформации: холодную и горячую.

Холодная деформация, осуществляемая за счет приложения значительных внешних сил, сопровождается внутрикристаллическими сдвигами металла и его упрочнением (наклеп). В результате наклепа предел текучести, предел прочности и твердость металла повышаются, а пластичность снижается.

Холодную деформацию чаще всего применяют при ремонте деталей из цветных металлов.

Горячая деформация достигается предварительным подогревом детали до ковочных температур. В этом случае происходят межкристаллические сдвиги металла, требуется меньшая внешняя сила и уменьшается опасность появления трещин.

2. Восстановление размеров изношенных поверхностей деталей

Восстановление размеров, главным образом втулок и полых валиков, пальцев, достигается за счет перераспределения металла самой детали под действием силы давления в направлении к ее изношенным поверхностям.

Способы восстановления размеров деталей пластической деформацией под давлением:

- осадка;

- раздача;

- обжатие;

- вытяжка;

- накатка (высадка);

- вдавливание.

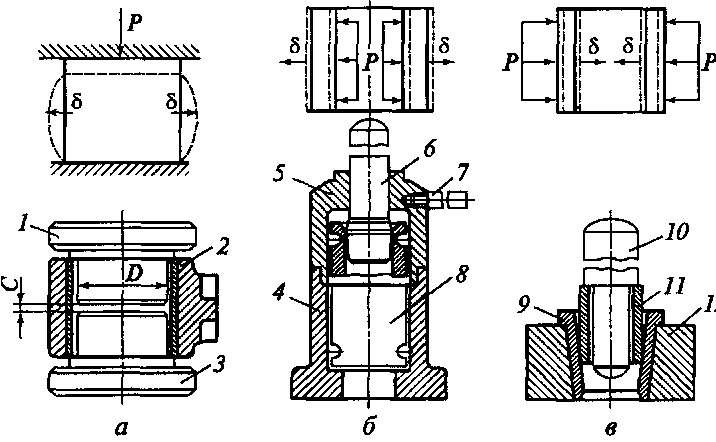

Осадка. Она характеризуется несовпадением направления внешней силы Р с направлением деформации δ (рис. 1, а). Ее применяют для уменьшения размера отверстий втулок за счет уменьшения их высоты или для увеличения наружных диаметров коротких валиков, пальцев и т. п., а также внутренних диаметров втулок.

Рис. 1. Схемы восстановления деталей способами давления:

а – осадка; б – раздача; в – обжатие;

1, 3 – оправки; 2, 11 – втулки; 4, 5 – нижняя и верхняя части кондуктора; 6 – прошивка;

7 – ручка; 8 – поршневой палец; 9 – кондуктор; 10 – толкатель; 12 – матрица;

Р – внешняя сила; δ – направление деформации; С – зазор между оправками; D – диаметр оправки.

Перед осадкой в имеющиеся во втулке отверстия, канавки или прорези помещают соответствующие оправки, чтобы предотвратить их деформацию. Оправки, ограничивающие деформацию втулки по отверстию, принимают на 0,2 мм меньше его диаметра, а оправки, ограничивающие раздачу втулки по наружному диаметру, — на 0,2 мм больше последнего с учетом припуска на механическую обработку.

Втулки 2 осаживают прессом усилием Р до исчезновения зазора с между оправками 1 и 3. При этом деформируемый металл заполняет боковой зазор между оправками и втулкой. Окончательно отверстие обрабатывают развертками или на станке. При восстановлении осадкой сильно нагруженных втулок (например, втулки верхней головки шатуна) допускается уменьшение нормальной высоты не более 5 %, в остальных случаях—до 15 % высоты.

Раздача. При раздаче направления силы Р и деформации 8 (рис. 1, б) совпадают. Раздача применяется для восстановления размеров наружного диаметра полых деталей (пальцы, втулки, оси и т.п.).

Для примера приводится процесс восстановления поршневого пальца дизеля Д100 холодной раздачей. Процесс состоит из следующих операций: сортировки, отжига, раздачи, термической и механической обработки.

Сортировка пальцев позволяет избежать непроизводительных расходов по их цементации. При сортировке устанавливают, подвергались пальцы раздаче ранее или нет. Если раздача производится впервые, то после нее пальцы можно обработать на станке, сохранив достаточный для работоспособности пальца цементационный слой. Допускается снятие слоя цементации толщиной до 0,35 мм. Вторично раздаваемые пальцы, как правило, надо цементировать. Кроме того, сортировка пальцев по группам с разницей в диаметрах отверстий 0,2 мм делается для подбора оправок.

Отжиг (высокий отпуск) делают для придания материалу пальца необходимой пластичности. Нагрев и выдержка при 880... 890 °С в течение 0,5... 1 ч, затем охлаждение до температуры окружающей среды.

Раздача ведётся прошивками 6 (диаметром 47,2; 47,4 и 47,6 мм), пропускаемыми через отверстие пальца (см. рис. 1, б). Припуск на механическую обработку 0,20 мм.

Термическая обработка проводится после раздачи. Если сохранился старый цементационный слой, то палец подвергают только закалке: нагрев и выдержка 0,5... 1 ч при температуре 760... 800 "С, затем охлаждение в масле комнатной температуры. Для снятия внутренних напряжений делают низкотемпературный отжиг: нагрев до 180... 200 "С с последующим охлаждением на воздухе. Палец нагревают в соляной ванне, в электрической печи или на высокочастотной установке.

Механическая обработка состоит из шлифования и полирования до размеров и шероховатости, предусмотренных чертежом. Кроме того, обязательно проверяют твердость рабочей поверхности и отсутствие на ней трещин.

Обжатие. Данный процесс характеризуется совпадением направлений силы Р и деформации 6, при этом у полых деталей в процессе обжатия уменьшается как внешний, так и внутренний диаметр (рис. 1, в). Обжатие применяют в тех случаях, когда нужно восстановить нормальную посадку по внутреннему диаметру различных втулок из цветных металлов. Уменьшение наружного диаметра втулки в результате обжатия компенсируется одним из способов наращивания.

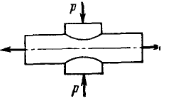

Вытяжка применяется для увеличения длины деталей за счёт местного обжатия (рис. 2 а). Этим способом восстанавливают длину тяг, толкателей и других деталей. Деформацию производят чаще всего в холодном состоянии.

а) б)

Рис. 2. Схемы восстановления деталей способами вытяжки и накатки

а – вытяжка; б – накатка;

Накатка и высадка применяется для компенсации износа наружных цилиндрических поверхностей деталей за счёт выдавливания металла из восстанавливаемой поверхности.

Процесс накатывания изношенных поверхностей выполняют в холодном и горячем состоянии. Холодное накатывание применяют только для деталей с твердостью не более HRC 25-30. Если твердость выше, то деталь подвергают высокотемпературному отпуску или отжигу. Накатывание деталей осуществляют механическим или электромеханическим способами.

Механическое накатывание выполняют специальными зубчатыми роликами (рис. 2 б) или дисками, установленными на оправке. Используют ролики с шагом, зубьев 1,5 — 1,8 мм. Для накатывания изношенную деталь устанавливают на токарном станке, сообщают ей вращение и подводят к ней накаткой инструмент, закрепленный в суппорте станка. При накатывании деталей с твердостью НВ 270 ... 300 используют следующие режимы: скорость вращения детали — 15м/мин, продольную подачу — 0,6 мм/об, поперечную подачу — 0,1 мм/об. Обработку осуществляют при обильной подаче машинного масла. Высота подъема выступов металла не должна превышать половины зуба накатки: При наличии на детали галтели накатку осуществляют на расстоянии не менее 5 мм от начала галтели.

К достоинствам данного способа восстановлений следует отнести простоту технологического процесса, оборудования и оснастки, малую трудоемкость и высокую эффективность процесса. Недостаток способа — ограниченная номенклатура восстанавливаемых деталей, в основном этот способ используют для восстановления посадочных мест под подшипники качения.

Электромеханический способ высадки в отличие от механической накатки не требует последующего шлифования. Для сглаживания деформированной поверхности детали достаточно сгладить ее сферическим роликом. Сущность электромеханического способа высадки, разработанного проф; Б. М. Аскинази, заключается в следующем (рис. 3).

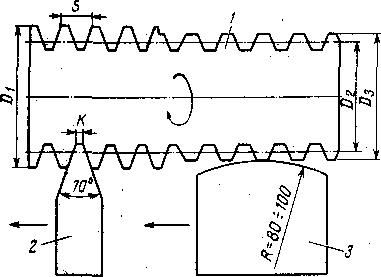

Рис. 3. Схема накатывания и сглаживания деформированной поверхности детали:

1 – восстанавливаемая деталь; 2 – инструмент для высадки (резец); 3 – гладилка;

D 1 – диаметр детали после накатки; D2 – диаметр изношенной детали; Dз – диаметр после сглаживания; 5 – шаг высаженной канавки; К – ширина вершины инструмента для высадки

В центры переоборудованного, токарного станка закрепляют изношенную деталь 1, к которой от понижающего трансформатора подводят ток. В суппорте станка зажимают твердосплавный инструмент — резьбовой резец 2 с притупленным углом при вершине. Второй полюс электрической цепи от трансформатора 3 подключён к державке инструмента. В местах касания инструмента с поверхностью детали протекает ток большой силы (300 - 1000 А) при. напряжении 1 - 5 В. В результате протекания тока в зоне контакта поверхностный слой металла нагревается до температуры 800-1000° С. Благодаря быстротечности процесса и незначительной глубине проникновения тепловое воздействие не оказывает влияния на структуру материала детали. Металл, нагретый до пластического состояния, высаживается т.е. вытесняется из зоны внедрения инструмента, вследствие чего на восстанавливаемой поверхности детали образуется винтовая канавка и приподнятый гребень металла (рис. 3). После высадки осуществляют сглаживание гребня специальным инструментом — гладилкой, выполненной в виде ролика или твердосплавной пластиной со сферической поверхностью. Сглаживание поверхности осуществляют до требуемого номинального диаметра восстанавливаемой детали.

3. Восстановление геометрической формы деталей – правка и рихтовка

При ремонте автомобиля многие детали выбраковывают из-за потери своей первоначальной формы в результате деформаций изгиба и скручивания. Такие детали восстанавливают правкой. Суть этого способа в том, что под действием внешних сил восстанавливают первоначальные формы деталей без заметных пластических деформаций и с незначительными искажениями структуры материала в поверхностных слоях детали. В зависимости от деформации и физико-химических свойств материала детали правят в горячем и холодном состоянии.

Правке подвергают балки передних мостов, детали рамы, кузова, коленчатые и распределительные валы, шатуны и др. детали.

Наиболее часто используется холодная правка для пластического деформирования тонкостенных деталей и конструкций. При правке, как и при любом другом виде холодной деформации, происходит упрочнение металла (наклеп или нагартовка), возникают остаточные напряжения. Поэтому при правке необходимо стремиться к получению меньшей локальной пластической деформации, а также её равномерному распределению в металле детали. Для выравнивания внутренних напряжении после правки деталь целесообразно подвергнуть стабилизирующему нагреву до температуры, равной О,8Тотп, где Тотп - температура отпуска новой детали. Время выдержки при этом составляет 0,5 - 1 ч. При больших деформациях проводят горячую правку деталей при температуре 600 — 800° С.

Различают следующие виды правки: статическим изгибом, ударом и термическую.

Правка статическим изгибом может выполняться в холодном состоянии и с нагревом. После холодной правки усталостная прочность снижается на 15 — 40 %. Способность детали противостоять воздействию внешней силы, направленной навстречу правке, оценивается коэффициентом несущей способности, выражаемым в процентах.

Холодным способом погнутые валы правят следующим образом.

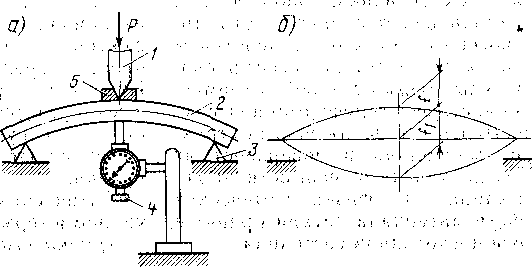

Для правки вал 2 (рис. 5 а) ставят на призмы или опоры 3 винтового или гидравлического пресса выпуклой стороной кверху и перегибают нажимом винта или штока 1 пресса через мягкую прокладку 5 так, чтобы обратная стрела прогиба 11(рис. 5, б) была в 10 - 15 раз, больше того прогиба 1, который, имел вал до правки, т. е. f 1 = (10 ÷15). Точность правки контролируют индикатором 4.