1. Реостатные датчики для измерения уровня топлива.

Лекция № 11

Тема: «Устройство и принцип действия указывающих и сигнализирующих приборов».

План.

1. Реостатные датчики для измерения уровня топлива.

2.Измерители уровня топлива.

3.Терморезистивные датчики.

4.Термобиметаллические датчики.

5.Датчики давления.

6.Датчики электронных информационных систем.

7.Назначение и принцип работы эконометра.

8. Назначение и принцип работы тахографа.

1. Реостатные датчики .

Реостатные датчики применяются там, где в электрической части измерительной системы используется для замеров метод сопротивлений. По этому методу величина сопротивления на выходе реостата изменяется в связи с изменением физической величины. По своей сути реостатный датчик является датчиком перемещения (Рис.15.1) - сопротивление на выходе реостатного датчика изменяется с перемещением его ползунка в соответствии с выражением

Ранее реостатные датчики выполнялись исключительно намоткой провода с высоким удельным сопротивлением (нихром, константан) на каркас (Рис. 15.1, а). Однако такое исполнение датчика приводит к их высокой цене. Поэтому последние реостатные датчики выполняются намазными из проводящих паст на подложке (Рис. 15.1, б). Реостатный датчик может быть выполнен не обязательно с изменением выходного сопротивления по линейному закону, нелинейность обеспечивается созданием соответствующего профиля проводящей дорожки.

Обычно реостатный датчик совмещают с датчиком, превращающим измеряемую величину в перемещение ползунка. Например, мембрана датчика давления перемещает ползунок, и на выходе совмещенного датчика возникает электрический сигнал в соответствии с измеряемым давлением. Недостатком реостатного датчика является возникновение в нем дополнительной погрешности при изменении температуры окружающей среды.

2

а б

Рис. 15.1. Реостатный датчик

а- с проволочной навивкой; б - намазной; 1 - сопротивление реостата; 2 - ползунок

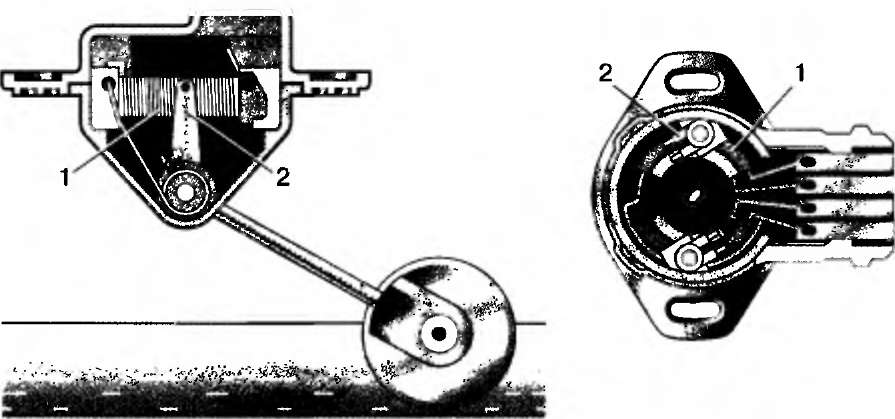

2. Измерители уровня топлива .

В измерителях уровня топлива используется реостатный датчик, помещенный в топливный бак (Рис. 15.1). С выработкой топлива поплавок перемещается и через рычаг воздействует на ползунок реостата, который соответственно меняет свое положение. Если автомобиль имеет два бака, то

датчики помещают в каждый бак, при этом водитель с помощью переключателя может определить уровень топлива в каждом баке.

Специальные контакты, установленные в некоторых типах датчиков, замыкаются при снижении уровня топлива до минимального уровня, позволяющего проехать ограниченное расстояние. Контакты включают контрольную лампу на щитке приборов, т.е. образуют сигнализирующий прибор выработки топлива. В указателях уровня топлива используются магнитоэлектрические приборы (логометры) или, реже, электромагнитные указатели

3. Терморезистивные датчики .

Чувствительным элементом терморезистивного датчика является полупроводниковое термосопротивление, отличительная особенность которого состоит в том, что изменение температуры вызывает значительное изменение его сопротивления. Конкретная связь температуры и сопротивления зависит от материала и размеров чувствительного элемента, поэтому величина сопротивления при заданной температуре имеет довольно широкий разброс.

3

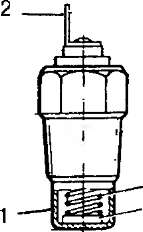

На рис. 15.2 представлен датчик ТМ100А - его конструктивное исполнение. Терморезистивный датчик выполняется в виде латунного баллона с резьбой и шестигранником под ключ для ввертывания в место измерения.

"Таблетку" терморезистора прижимает к основанию баллона пружина, осуществляющая одновременно подвод напряжения к "таблетке". Пружина изолируется от стенок баллона изоляционной втулкой, конец ее соединен с выводом датчика. Внутренняя полость баллона герметизирована, что делает конструкцию датчика неразборной.

Рис. 15.2. Терморезистивный датчик ТМ100А:

1 - корпус: 2 - вывод, 3 - пружина; 4 - терморезистор

4. Термобиметаллические датчики

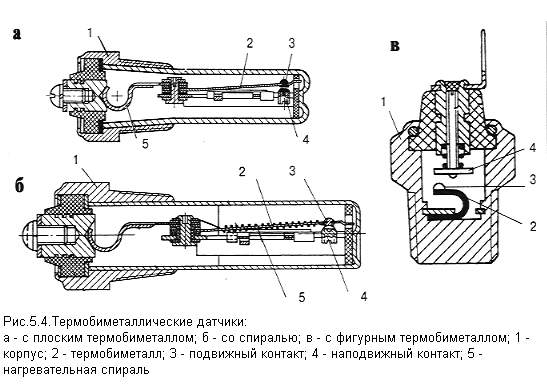

Термобиметаллические датчики (рис.5.4) применяются как в сигнализирующих, так и указывающих приборах импульсной системы.

Основной частью термобиметаллического датчика является тонкая двухслойная пластинка (термопара), выполненная из двух слоев металлов с разными значениями температурного коэффициента линейного расширения,

4

соединенных методом плакирования. Активный слой имеет больший коэффициент линейного расширения и выполняется обычно из инвара, пассивный, с меньшим коэффициентом линейного расширения, - из хромоникелевой или молибденовой стали. При нагреве биметаллическая пластинка прогибается в сторону пассивного слоя тем сильнее, чем больше температура окружающей среды. При этом может замыкаться или размыкаться контактная пара, подвижный контакт которой закреплен на конце пластины.

Датчики допускают регулировку температуры включения винтом перемещения неподвижных контактов. Термобиметаллический датчик указывающих приборов снабжен нагревательной спиралью, включенной последовательно с контактами датчика. Включение датчика зависит от суммарной температуры окружающей среды и развиваемой нагреваемой спиралью, т.е. от величины силы тока, протекаемого в спирали. Такие датчики применяются только с указателями импульсной системы.

5. Датчики давления.

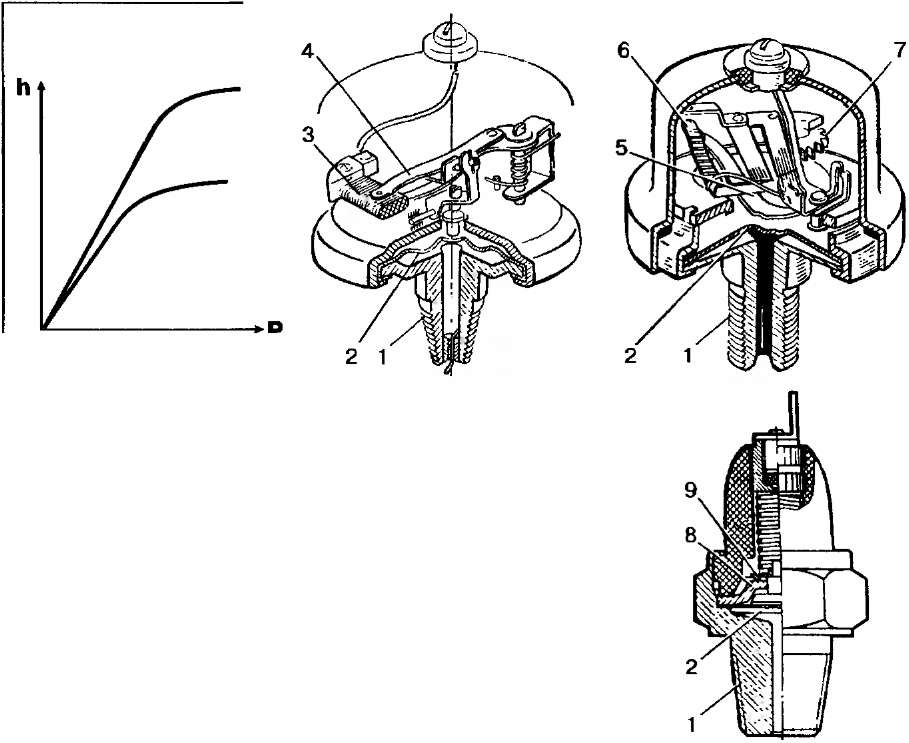

Обязательным элементом датчика давления является мембрана - плоская или гофрированная пластина, выполненная из бронзы или какого-либо иного упругого материала, жестко зажатая по краям. Герметичная полость, расположенная под мембраной, должна соединяться через штуцер с

5

полостью измерения давления. В большинстве случаев мембрану снабжают жестким центром, на котором укрепляют устройство, связывающее мембрану с передающим механизмом. С изменением давления мембрана прогибается и ее жесткий центр перемещается. Связь перемещения жесткого центра h с величиной измеряемого давления Р, как показано на рис. 9.4, а, нелинейна, причем гофрированная мембрана при прочих равных условиях более чувствительна к изменению давления, чем плоская. Отличие датчиков давления друг от друга в основном состоит в том, как в них перемещение жесткого центра преобразуется в электрический сигнал. Это зависит от системы измерения, в которой используется датчик. На рис. 9.4, б, изображен датчик давления масла, снабженный реостатным датчиком. Толкатель,

закрепленный в жестком центре мембраны, через качалку воздействует на ползунок реостата, который при этом поворачивается вокруг своей оси.

Возвратное движение ползунка происходит под действием пружины. Дроссель, запрессованный в штуцер датчика, создает большое сопротивление протеканию масла и препятствует возникновению колебаний ползунка реостата при резком изменении давления. Ползунок соединен с массой датчика, и изменение сопротивления реостата происходит между его выводом и «массой».

В датчике импульсной системы (рис. 9.4, в) на жесткий центр мембраны опирается выступом упругая пластина с контактом, соединенным с «массой». Другой контакт закреплен на плече П-образной биметаллической пластины, с навитой на нем спиралью, один конец спирали приварен к пластине, другой соединен через упругий токовод с выводом датчика.

Второе плечо П-образной биметаллической пластины закреплено на упругом держателе, положение которого можно изменить поворотом воздействующего на него регулятора. Это позволяет осуществлять настройку датчика, изменяя первоначальное усилие прижатия контактов друг к другу.

Изменение давления перемещает жесткий центр мембраны, при этом меняется усилие прижатия контактов друг к другу и соответственно изменяется относительное время нахождения их в замкнутом состоянии.

Датчик сигнализатора аварийного давления (рис. 9.4, г) имеет простую конструкцию. На жесткий центр мембраны опирается рычаг выключателя, который и замыкает контакты, если давление превышает заданные пределы или, в зависимости от назначения датчика, если давление падает ниже допустимых пределов.

6

Рис. 9.4. Мембранные датчики давления:

а - зависимость перемещения жесткого центра мембраны h от давления Р; б - реостатный датчик; в - датчик импульсной системы; г - датчик сигнализатора; 1 - штуцер; 2 - мембрана; 3 - реостат; 4 - ползунок; 5 - упругая пластина с неподвижным контактом; 6 - термобиметалл со спиралью и подвижным контактом; 7 - регулятор; 8 - неподвижный контакт; 9 - подвижный контакт