Лекция Охрана окружающей среды от вредных выбросов электросталеплавильного производства

План

1 Очистка газов электросталеплавильных дуговых печей

2 Основные пути утилизации отходов сталеплавильного производства

1 Очистка газов электросталеплавильных дуговых печей

Процесс выплавки стали в электропечах проходит за счет тепла электрической дуги, возникающей между электродами. Образующиеся в процессе плавки насыщенные пылью газы повышают давление в печи и через неплотности в ее конструкции выделяются в производственные помещения, загрязняя их. Основное количество газа выделяется через неплотности у электродов и рабочего окна. Кроме того, газы выделяются из электропечей не только в процессе плавки, но и во время загрузки печи и слива готовой стали в ковш.

Выход газов и их состав в ходе плавки зависит от многих факторов (состав шихты, режим кислородной продувки и др.). Состав газов может изменяться в следующих пределах: 15-25 % СО; 5-11 % СО2; 0,5-35 % Н2; 3,5-10 % О2; 61-72 % N2. Температура газов на выходе из печи составляет около1600 оС. Необходимо отметить, что содержание в газах СО придает им взрывоопасность. Концентрация пыли составляет 50-60 г/м3; пыль состоит из окислов железа, кремния, алюминия, марганца, кальция.

Количество газа, поступающего на очистку, зависит от способа его отвода от электропечи. Для улавливания и отвода газов применяют:

1. Фонари или вытяжные шахты в крыше цеха, через которые попавший в цех газ удаляется естественным путем.

2. Установку над электропечью зонта, полностью перекрывающего в плане свод печи. Во время выпуска стали из печи зонт отводят в сторону. В процессе работы печи в живом сечении зонта при помощи дымососа создается разрежение, позволяющее улавливать выделяющийся газ. Вместе с газом в зонт из цеха подсасывается воздух, в результате чего объем газа, поступающего на газоочистку, резко возрастает.

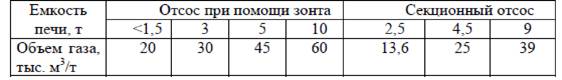

3. Секционный отсос представляет собой усовершенствованное укрытие. Оно состоит из нескольких секций, присоединенный к вытяжному газопроводу. Все отсосы соединены сборником газа. При отсосе газа через рабочее сечение зонта со скоростью не менее 2 м/с или через секционный отсос производительность газоочистки и дымососа принимают в зависимости от емкости печи (табл. 1).

При применении кислорода объем отсасываемого газа увеличивается примерно на 60 %. Вследствие большого количества отсасываемого газа и громоздкости зонтов и отсосов их устанавливают на электропечах емкостью до 12 т. При подсосе воздуха в зонт или секционный отсос имеющаяся в газе окись углерода полностью или в большей части сгорает.

Таблица 1 – Зависимость производительности газоочистки и дымососа от емкости печи

4. Отвод газа непосредственно через специальное отверстие свода печи,соединенное при помощи водоохлаждаемого патрубка с газоотводящим газопроводом. Под сводом печи создают разрежение 4,5-13 Па, которое исключает выбивание газа через ее неплотности. В некоторых случаях в печи обра-

зуют небольшое избыточное давление 5-30 Па, при котором создается восстановительная атмосфера. При разрежении в печи подсасываемый воздух окисляет закись железа до высших окислов, которые не воспламеняются. Избыточное давление в печи исключает подсос воздуха и возможность взрывов

газа и хлопков в ее рабочем пространстве.Однако такой метод требует установки перед подачей газа на очистку специальной камеры для дожигания СО.

5. Отвод газа из свода печи через патрубок с разрывом; причем патрубок располагают на расстоянии 20-50 мм от стационарно установленной приемной воронки. Выходящая из печи струя газа подсасывает окружающий воздух, в результате чего объем смеси увеличивается примерно в шесть раз.Содержащуюся в газе окись углерода дожигают в специальной камере в атмосфере подсасываемого воздуха, после чего газ направляется в систему газоочистки.

6. Отвод газов способом полного укрытия печи, в котором производят загрузку, плавку и слив металла, обеспечивая снижение уровня шума и возможность производства ремонтных работ. В этом случае обеспечивается практически полный отвод газов от печи при резком снижении мощности

системы отсоса газов по сравнению с отводом газа через подкрышный зонт. Газы на очистку отводятся из верхней части укрытия в течение всего периода плавки.

Обеспыливание технологических газов от электросталеплавильных печей осуществляют мокрым способом в трубах Вентури с диаметром горловины 100-150 мм и сухим способом в электрофильтрах или рукавных фильтрах с термостойкими тканями (140-250 оС, например, из волокна лавсан, оксалон и др.). При этом электрогазоочистные установки имеют наилучшие технико-

экономические показатели.

2. Основные пути утилизации отходов сталеплавильного производства

В сталеплавильном производстве образуется ежегодно более 25 млн.т шлаков, которые содержат железо (до 24 % в виде оксидов и до 20 % в металлической форме); оксиды марганца (до 11 %); оксиды кремния, алюминия, магния, хрома, фосфора и сульфиды железа и марганца. Половина массы перерабатываемых шлаков идет на изготовление щебня, 30 % используется в качестве оборотного продукта (в виде флюсов); 20 % перерабатывается в удобрения для сельского хозяйства; часть шлаков идет на изготовление минераловатных изделий; совсем небольшое количество подвергается грануляции.

Железосодержащие шламы и пыли после пылегазоочистных установок используются как добавки в агломерационную шихту и при производстве стройматериалов.

Контрольные вопросы

1. Характеристика выбросов дуговых электропечей

2. Организация отвода газов о дуговых электропечей

3. Какие схемы применяют для очистки газов электропечей?