2. Классификация способов восстановления деталей

Тема. Способы восстановления деталей

План лекции:

1. Значение восстановления деталей.

2. Классификация способов восстановления деталей

1. Значение восстановления деталей.

Большое количество деталей автомобилей и агрегатов, поступающих в капитальный ремонт, в результате износа, усталости материала, механических и коррозионных повреждений утрачивают свою работоспособность. Но большинство деталей имеет остаточный ресурс и может быть использовано повторно после выполнения восстановительных работ.

Исследования ремонтного фонда (автомобилей и агрегатов, поступающих в ремонт) показали, что в среднем около 20 % деталей — утильных, 25...40% — годных, а остальные 40...55 % — можно восстановить. Даже процент утильных деталей можно значительно снизить на АРП, если оно будет располагать эффективными способами дефектации и восстановления.

Экономическая эффективность восстановления деталей по сравнению с их изготовлением объясняется:

- значительное сокращение расходов на материалы (расходы на материалы и получение заготовок при изготовлении - 70-75 % от стоимости, а при восстановлении – 1-12%

Технологии восстановления деталей относятся к разряду наиболее ресурсосберегающих, так как по сравнению с изготовлением новых деталей сокращаются затраты (на 70 %). Основным источником экономии ресурсов являются затраты на материалы. Средние затраты на материалы при изготовлении деталей составляют 38%, а при восстановлении — 6,6 % от общей себестоимости.

- сокращение расходов связанных с обработкой деталей;

Для восстановления работоспособности изношенных деталей требуется в 5...8 раз меньше технологических операций по сравнению с изготовлением новых деталей, так как обрабатываются не все поверхности, а лишь те, которые имеют дефекты.

- экономия энергетических ресурсов (расходы на электроэнергию, отопление);

- снижение затрат трудовых ресурсов;

Несмотря на рентабельность, трудоемкость восстановления деталей еще неоправданно высока и даже на крупных ремонтных предприятиях в среднем до 1,7 раз больше трудоемкости изготовления одноименных деталей на автомобильных заводах.

Мелкосерийный характер производства, использование универсального оборудования, частые его переналадки, малые партии восстанавливаемых деталей затрудняют возможность значительного снижения трудоемкости отдельных операций.

Основное количество отказов деталей автомобилей вызвано износом рабочих поверхностей — до 50%, 17,1% связано с повреждениями и 7,8 % вызвано трещинами. Основное место среди всех отказов автомобилей занимает двигатель — это до 43 % отказов. Примерно 85 % деталей восстанавливают при износе не более 0,3 мм, т.е. их работоспособность восстанавливается при нанесении покрытия незначительной толщины. Нанесение металла на несущие поверхности с последующей механической обработкой позволит многократно использовать деталь.

Доля восстанавливаемых наружных и внутренних цилиндрических поверхностей составляет 53,3%, резьбовых — 12,7%, шлицевых —• 10,4 %, зубчатых — 10,2 %, плоских — 6,5 %, все остальные — 6,9 %.

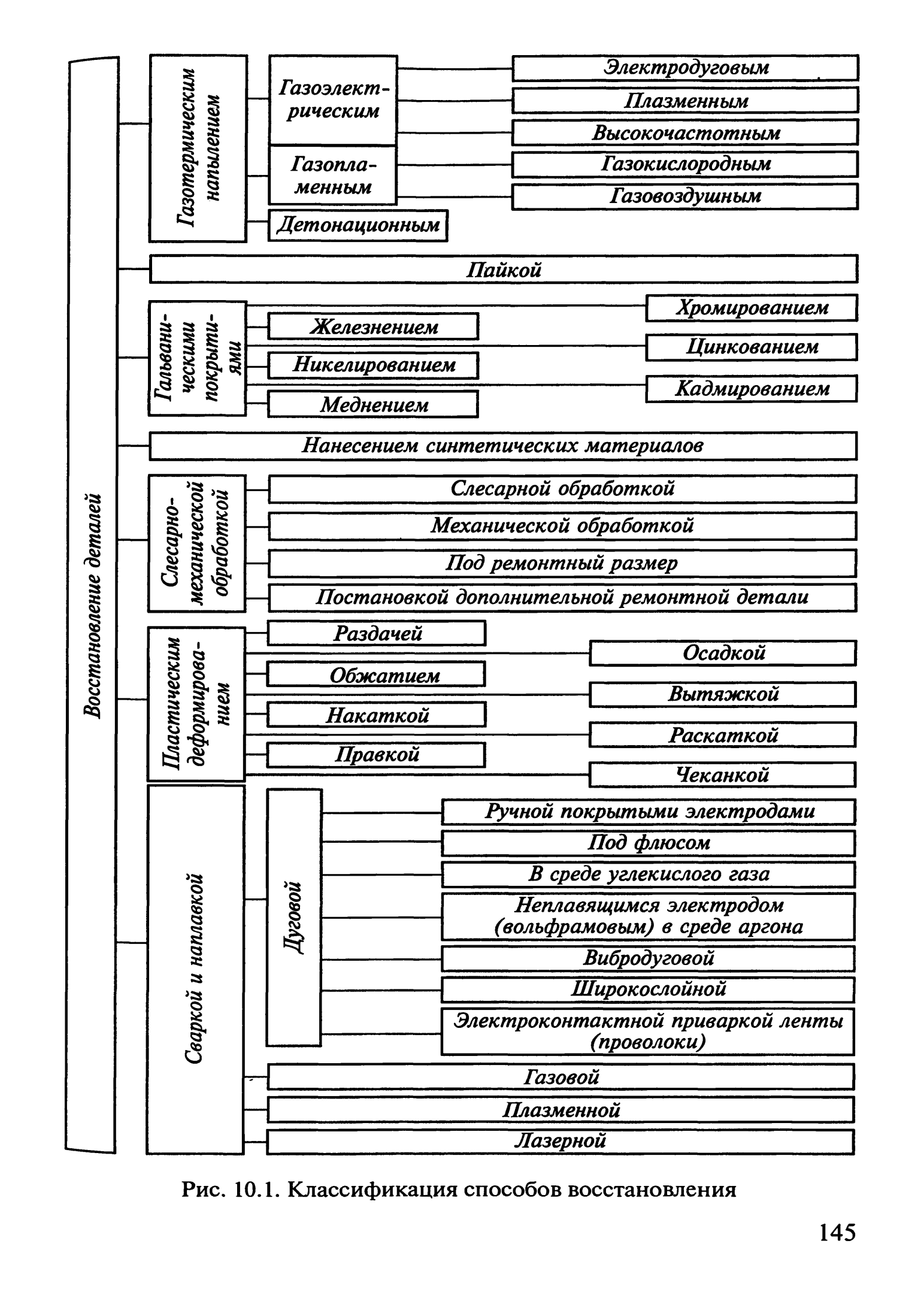

2. Классификация способов восстановления деталей

Многочисленность технологических способов, применяемых при восстановлении деталей, объясняется разнообразием дефектов, для устранения которых они применяются.

Характерными дефектами деталей являются: износ, который обусловливает нарушение размеров, формы и взаимного положения рабочих поверхностей; механические повреждения в виде остаточных деформаций, трещин, обломов, рисок, выкрашивания, пробоин; повреждения антикоррозионных покрытий, нанесенных окраской, гальваническими и химическими способами обработки. Большинство деталей с такими дефектами в процессе ремонта должны быть восстановлены. Целью ремонта является восстановление следующих качеств детали:

- прочности;

- формы и размеров деталей;

- качества поверхностного слоя;

- шероховатости поверхности;

- защитных покрытий.

В результате высоких нагрузок, накопления усталости, деформаций и т. д. в детали или в конструктивном, узле могут возникнуть дефекты в виде трещин. Наличие трещин снижает статическую и усталостную прочность деталей. Усталостная прочность снижается также при наличии глубоких забоин и царапин. Поэтому при восстановлении деталям необходимо возвратить прочностные свойства.

Детали, подверженные трению или нагреву, при эксплуатации теряют размеры, форму и взаимное расположение поверхностей. В этом случае при восстановлении следует возвратить деталям форму и размеры, заданные технической документацией.

Детали, подверженные ударам абразивных частиц, имеют дефекты в виде забоин, царапин, местных углублений и износов. Эти дефекты снижают качество поверхности, что обусловливается изнашиванием деталей в результате трения. Большинство деталей автомобилей и дорожных машин имеют изменения в поверхностных слоях вследствие коррозии, наклёпа, внутренних изменений и структурных, преобразований. При этом поражаются тонкие слои металла. Нарушение шероховатости поверхности и изменения в поверхностных слоях снижают прочностные характеристики детали. В таких деталях восстанавливают шероховатость поверхности и качество поверхностного слоя. Это достигается удалением повреждённых слоёв металла с соблюдением требований к форме и размерам поверхностей.

Детали, работающие в агрессивной среде, при изготовлении защищают от коррозии специальными металлическими, полимерными и другими покрытиями, которые в процессе работы постепенно разрушаются и начинают корродировать. Таким образом, при ремонте необходимо восстановить эти покрытия.

Восстановление геометрической формы и размеров деталей возможно при выполнении следующих технологических операций:

- наращивание поверхностных слоев материала вместо изношенного;

- пластическое деформирование для восстановления размеров изношенных участков детали;

- замена части детали и установка дополнительных элементов;

- удаление части материала после обработки ее поверхностных слоев.

К операции по восстановлению физико-механических свойств материала деталей следует отнести устранение дефектов и упрочнение материала тем или иным видом обработки для ослабления вредного действия микроповреждений в наиболее ответственных участках деталей.

В зависимости от характера устраняемых дефектов все способы восстановления деталей подразделяются на 3 основные группы:

- восстановление деталей с изношенными поверхностями:

- слесарно-механическая обработка (СМО);

- пластическое деформирование;

- наплавка;

- напыление;

- гальваническое нанесение металла;

- нанесение синтетических материалов;

- восстановление деталей с механическими повреждениями:

- пластическое деформирование (правка);

- сварка (трещины, пробоины);

- пайка;

- заделка и склеивание синтетическими материалами;

- восстановление противокоррозионных покрытий:

- окрашивание;

- нанесение гальванических покрытий;

- химическая обработка;

- напыление

Рис. 1. Классификация способов восстановления деталей

Используемая литература

1. Виноградов В.М

Технологические процессы ремонта автомобилей: Уч. пособие для СПО. -2-е изд., стер. – М.: Издат. центр «Академия», 2008. –384с.– Гриф 2009

2. Карагодин В.И., Митрохин Н.Н.

Ремонт автомобилей и двигателей: Учебник для СПО – 2-е изд., стер. – М.: «Академия», 2001, 2002,2003. – 496 с. – Гриф