2. Вариант 2 с приемным устройством на два вагона с 20 инвентарными силосами диаметром 3 м.

3. Вариант 3 с приемным устройством на один вагон с 6 металлическими силосами диаметром 3 м.

В последнее время ГПИ «Союздорпроект» в содружестве с Союздорнии, и производственными организациями разработан ряд инвентарных силосных складов минерального порошка вместимостью 2000-4000 т (табл. 4.11).

В последнее время ГПИ «Союздорпроект» в содружестве с Союздорнии, и производственными организациями разработан ряд инвентарных силосных складов минерального порошка вместимостью 2000-4000 т (табл. 4.11).

Силосный склад вместимостью 2000 т (рис. 4.5) состоит из двух блоков по 1000 т каждый. Блоки собирают из цилиндрических силосных емкостей вместимостью 100 т каждая. Высота склада с порталом - 17 м. Портал каждой силосной емкости имеет шарнирные соединения, что облегчает монтажные работы при установке силосов в вертикальное положение. Силосные емкости транспортируют с помощью трейлера.

Разгрузка материала из склада может производиться сразу в 5-6 автоцементовозов из нескольких (до четырех) силосных емкостей. При этом потерь и пыления минерального порошка из пылеулавливающий колпаков при загрузке цементовоза не наблюдается.

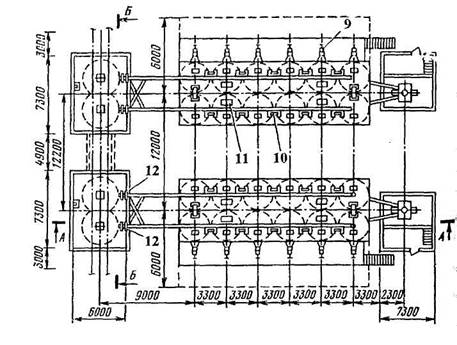

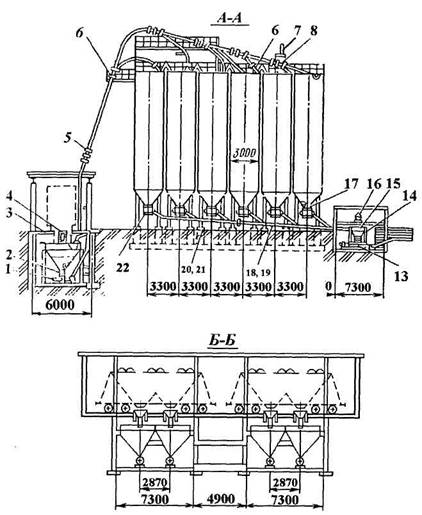

Силосный склад вместимостью 2900 т с бункерным приемным устройством на два вагона (рис. 4.6) состоит из 24 металлических цельноперевозимых силосных емкостей диаметром 3 м и вместимостью 120 т каждая. Склад оборудован современными пневмотранспортными средствами для подачи материалов в соответствующие силосы и выдачи из них в расходные склады установок или автоцементовозы.

Рис. 4.6. Прирельсовый склад вместимостью 2900 т:

1 - пневмоподъемник (эрлифт); 2 - затвор секторный к эрлифту;

3 - приемный бункер (парный); 4 - приемный рукав;

5 - установка двухходового выключателя; 6 - концевой патрубок;

7 - выхлопная труба; 8 - гибкий рукав от пневморазгружателя;

9 - пневморазгружатель боковой разгрузки; 10 - соединительная труба;

11 - рукавный фильтр; 12 - установка двухходового выключателя;

13 - пневмовинтовой насос; 14 - секторный затвор к насосу; 15 - бункер;

16 - фильтр; 17 - аэрационное сводообразующее устройство;

18, 19 - установка материалопровода (две секции);

20, 21 - установка материалопровода (одна секция);

22 - пневморазгружатель донной разгрузки.

Разгрузка железнодорожных вагонов

Разгрузка железнодорожных вагонов

Для выгрузки из крытых вагонов минерального порошка широко применяют пневматические разгрузчики (табл. 4.12). Они делятся на разгрузчики всасывающего, всасывающе-нагнетательного и нагнетательного действия.

Разгрузчики всасывающего типа забирают минеральный порошок из крытого вагона и подают материал на расстояние до 12 м в межрельсовый приемный бункер пневмоподъемника, который затем вертикально транспортирует материал в силос склада.

В комплект разгрузчика входят:

самоходное заборное устройство, гибкий материалопровод, осадительная камера, водокольцевой вакуум-насос и шкаф с электроаппаратурой.

Под действием разрежения, поддерживаемого в системе вакуум-насосом, пылевидный материал всасывается по гибкому материалопроводу в осадительную камеру, откуда вытесняется напорным винтовым шнеком через обратный клапан в соответствующие приемные устройства склада.

Воздух, отсасываемый из осадительной камеры вакуум-насосом, очищается от материала посредством тканевых фильтров и затем, пройдя водоотделительный бачок, выбрасывается в атмосферу.

Отличительной особенностью пневматических разгрузчиков нагнетательного и всасывающе-нагнетательного действия от разгрузчиков всасывающего действия является возможность подачи пылевидных материалов на высоту до 35 м непосредственно в силос склада.

Разгрузчик всасывающе-нагнетательного действия (рис. 4.7) состоит из самоходного заборного устройства, гибкого материалопровода осадительной и смесительной камер, вакуум-насоса с электродвигателем и шкафа с электрооборудованием. Разгрузчик ТА-26, кроме того, оборудован компрессором.

Для вертикального транспортирования цемента и минерального порошка из прирельсовых приемных бункеров в силосы склада используются пневматические винтовые подъемники (табл. 4.13).

Пневматические винтовые подъемники состоят из приемной камеры, консольного напорного шнека, смесительной камеры с аэроднищем, обратного клапана, сварной рамы и электродвигателя.

Таблица 4.12.

Техническая характеристика пневматических разгрузчиков

| Показатели | Пневматические разгрузчики | |||||

| ТА-5 (С-578А) | ТА-17 (С-1039) | ТА-18 (С-1040) | ТА-26 | ТА-27 | ТА-33 | |

| Тип | Всасывающего действия | Всасывающе-нагнетающего действия | ||||

| Подача, т/ч | 15 | 50 | 90 | 20 | 50 | 90 |

| Дальность подачи, м | 9 | 12 | 12 | 40 | 50 | 55 |

| Высота подачи, м | 2 | 2 | 2 | 25 | 35 | 35 |

| Диаметр материалопровода, мм | 100 | 152 | 152 | 100 | 152 | 152 |

| Расход сжатого воздуха, м3/мин. | 3 | 8 | 10 | 4 | 8 | 12 |

| Установленная мощность электродвигателей, кВт | 27,8 | 45,6 | 83,6 | 31,8 | 56,8 | 102 |

| Общая масса разгрузчика, кг | 1960 | 3700 | 5000 | 2500 | 3400 | 5100 |

| Заборное устройство: скорость передвижения, м/мин. | 5,4 | 5,8 | 5,8 | 5,4 | 5,4 | 5,4 |

| диаметр подгребающих дисков, мм | 496 | 496 | 690 | 496 | 496 | 690 |

| частота вращения дисков, с-1 | 0,7 | 0,75 | 0,75 | 0,75 | 0,75 | 0,75 |

| Электродвигатель привода дисков: тип | АО-32-6 | АО2-42-6 | АО2-42-6 | АО2-32-6 | АО2-32-6 | АО2-42-6 |

| мощность, кВт | 2,2 | 4 | 4 | 2,2 | 2,2 | 4 |

| частота вращения, с-1 | - | 16,7 | 16,7 | 16,7 | 16,7 | 16,7 |

| Электродвигатель привода ходовых колес: число, шт. | 2 | 2 | 2 | 2 | 2 | 2 |

| тип | - | АОС2-22-6 | АОС2-22-6 | АОС2-22-6 | АОС2-22-6 | АОС2-22-6 |

| мощность, кВт | 1,3 | 1,3 | 1,3 | 1,3 | 1,3 | 1,3 |

| частота вращения, с-1 | - | 14,5 | 14,5 | 14,5 | 14,5 | 14,5 |

| Габаритные размеры, мм: длина | 1470 | 1425 | 1510 | 1910 | 1425 | 1494 |

| ширина | 1030 | ИЗО | 1420 | 1100 | ИЗО | 1420 |

| высота | 900 | 985 | 1270 | 910 | 985 | 952 |

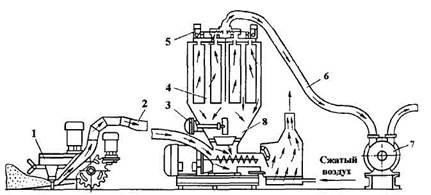

Рис. 4.7. Схема пневматического разгрузчика

всасывающе-нагнетательного действия:

1 - самоходное заборное устройство; 2 - материалопровод;

3 - сигнализатор уровня; 4 - осадительная камера;

5 - продувочное устройство; 6 - воздухопровод;