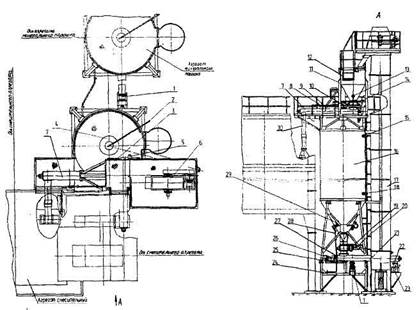

Рис. 4.3. Агрегат минерального порошка установки КДМ-201

ОАО «Кредмаш»:

1 - тросик; 2 - фильтр; 3 - бункер; 4, 5 - сигнализатор уровня;

6 - цепная муфта; 7 - мотор-редуктор; 8 - шнек; 9 - клапан; 10 - манометр;

11 - электрооборудование; 12 - привод шнека; 13 - лопастной питатель;

14 - заслонка; 15 - аэратор; 16 - загрузочная труба.

Работа питателя и шнеков происходит в повторно-кратковременном режиме в зависимости от наполнения расходного бункера, расположенного на верхнем блоке смесительного агрегата.

Техническая характеристика агрегатов минерального порошка асфальтосмесительных установок приведена в табл. 4.8.

Возрастающие требования к качеству продукции АБЗ привели к необходимости создания систем, в которых уловленная в очистных сооружениях пыль добавляется к минеральному порошку при приготовлении асфальтобетонных смесей.

В связи с этим зарубежные фирмы укомплектовывают свои асфальтосмесительные установки оборудованием для хранения, транспортирования и дозирования пыли.

Таблица 4.8.

Таблица 4.8.

Техническая характеристика агрегатов минерального порошка

асфальтосмесительных установок ОАО «Кредмаш»

| Показатели | Модели асфальтосмесительных установок | |||

| ДС-158 | ДС-185 | ДС-168 | КДМ-201 | |

| Количество бункеров | 1 | 1 | 2 | 1 |

| Вместимость бункера минерального порошка, м3, не менее | 23 | 23 | 32,5 | 32,5 |

| Способ загрузки бункера | Пневмосредствами цементовоза или стационарного склада | |||

| Рабочее давление воздуха при загрузке бункера, МПа | 0,1 (1) | |||

| Масса, кг | 4638 | 4638 | ||

Рис. 4.4. Агрегат пыли установки КДМ-201 ОАО «Кредмаш»:

1 - шнек минерального порошка; 2 - рычаг; 3 - ссыпной патрубок; 4 - фильтр;

5 - сигнализатор уровня; 6 - привод элеватора; 7 - шнек пыли;

8, 25 - клапан; 9, 27 - манометр; 10 - привод лопастного затвора;

11 - блок расходного бункера; 12 - расходный бункер; 13, 29 - аэратор;

14 - лопастной затвор; 15, 18 - сигнализатор уровня; 16 - бункер;

17 - элеватор; 19 - лопастной питатель; 20 - мотор-редуктор; 21 - шнек;

22, 23 - патрубок; 24 - блок; 26 - привод шнека; 28 - рукав; 30 - пылепровод.

Агрегат пыли асфальтосмесительной установки КД-201 ОАО «Кредмаш» (рис. 4.4) состоит из бункера 16, блока расходного бункера 11, элеватора 17 и блока 24.

Пыль, отведенная от сушильного и смесительного агрегатов и уловленная циклонами, подается шнеком в патрубок 23 элеватора пыли и транспортируется в расходный бункер 12. Расходный бункер оснащен сигнализаторами 5 верхнего и нижнего уровней, дающими информацию в кабину оператора. Пыль из бункера выдается через лопастной затвор 14 посредством шнека 7, по пылепроводу 25 к шнеку 30 смесительного агрегата, посредством которого попадает в дозатор минерального порошка и пыли.

В конусной части бункера расположен аэратор 13, через который подается сжатый воздух для аэрации пыли. Подачей воздуха управляют вручную клапаном 8. Визуальный контроль за давлением воздуха осуществляется по манометру 9.

Излишки пыли из расходного бункера ссыпаются в большой бункер 16 через ссыпной патрубок 3.

В бункере 16 установлены сигнализаторы верхнего 15 и нижнего 18 уровней и аэраторы 29, воздух к которым подается через клапан 25. Контроль давления воздуха - по манометру. Пыль из бункера выдается через лопастной питатель 19 посредством шнека 21 через патрубок 22 в элеватор 17 для наполнения расходного бункера в случае необходимости.

Аэрация бункеров производится перед работой, при повышенной влажности.

В случае необходимости можно пропускать пыль через бункеры и элеватор по кольцу.

На нижнем блоке 24 установлен второй шнек минерального порошка для транспортировки его к смесительному агрегату.

Пылепровод 30 выдачи пыли на дозирование разделен заслонкой 23 на два патрубка: один к дозатору, другой - заглушён. Заслонка приводится пневмоцилиндром 26. Положение заслонки фиксируется конечными выключателями 22 и 25.

Выгрузка не использованной потребителем пыли возможна через свободный патрубок в технологический транспорт для дальнейшей утилизации.

На многих отечественных АБЗ минеральный порошок в значительных количествах хранится в складах вместимостью 240-4000 т. Склады оснащены оборудованием для разгрузки минерального порошка из железнодорожных вагонов и цементовозов и пневматическими системами подачи материалов к асфальтосмесительным установкам.

При проектировании складов минерального порошка должно быть обеспечено выполнение следующих требований:

• создание возможности приема материалов в нормативные сроки из всех транспортных средств (железнодорожных вагонов и автоцементовозов);

• размещение складов вблизи асфальтосмесительного отделения АБЗ на оптимальном расстоянии от компрессорной станции;

• обеспечение транспортного подъезда к силосным емкостям;

• возможность дальнейшего расширения склада путем пристройки дополнительных силосов;

• применение для транспортирования порошкообразных материалов средств пневмотранспорта;

• предотвращение снижения активности материалов;