8 - реактор; 11 - электродвигатель; 12 - механизм перемещения фрез.

Таблица 4.6.

| Показатели | Бурофрезерные рыхлительные машины | |

| БРМ 56/80 | БРМ 80/110 | |

| Производительность рыхления, т/ч, при прочности материала: 2 МПа | 150-200 | 180-240 |

| 3 МПа | 120-180 | 150-200 |

| Рабочая скорость опускания и подъема фрез, м/с | 0,25 | 0,12 |

| Диаметр фрез, мм | 720 | 650 |

| Частота вращения фрез, мин.-1 | 75 | 75 |

| Линейная скорость резания, м/с | 2 | 2,65 |

| Скорость поперечного перемещения, м/с | - | 0,029 |

| Общая мощность электродвигателей, кВт | 80 | 110 |

| Габариты, мм: длина (без портала) | 5200 | 5000 |

| ширина | 1120 | 1150 |

| высота | 3280 | 4000 |

| Масса машины, кг | 9200 | 9350 |

Маневровое устройство ПР-158 состоит из тяговой станции с канатоведущими барабанами, двух натяжных станций, толкающей тележки, передвигающейся по основному железнодорожному пути, электрошкафа и пульта управления.

Маневровое устройство ПР-158 состоит из тяговой станции с канатоведущими барабанами, двух натяжных станций, толкающей тележки, передвигающейся по основному железнодорожному пути, электрошкафа и пульта управления.

Бурорыхлительная установка ПР-173 состоит из стационарного портала, бурофрезерной рыхлительной машины, рабочими органами которой являются шнековые фрезы с резцами на торце и сбоку, лебедки подъема с канатной системой подвески машины, электрошкафа и пульта управления.

Комкорыхлитель ПР-192 предназначен для дробления негабаритных кусков смерзшегося материала и монтируется в горловине приемного бункера. Рабочий орган выполнен в виде горизонтального вала с клыками, опирающегося на подшипниковые опоры, смонтированные вместе с приводом на одной раме.

Рабочие органы оснащены твердосплавным инструментом, их крепление обеспечивает полную взаимозаменяемость и быструю замену.

Техническая характеристика комплекса машин ПР-188

| Маневровое устройство ПР-158А | |

| Тяговое усилие на толкающей тележке, кН | 12 |

| Перемещение вагонов | вперед и назад |

| Скорость перемещения вагонов, м/мин.: | |

| рабочая | 0,8-3,5 |

| транспортная | 8,0 |

| Масса, кг: | |

| тяговой лебедки с обводными блоками | 2300 |

| толкающей тележки без пригруза | 2700 |

| Бурофрезерная установка ПР-173 | |

| Количество рабочих органов, шт. | 5 |

| Режущий инструмент | Резец И-90 МБ |

| Общая мощность привода рабочих органов, кВт | 115 |

| Скорость вертикального перемещения машины, м/мин.: | |

| вверх | 4,6 |

| вниз | 0,8-3 |

| Габаритные размеры рабочего органа, мм: | |

| длина | 2500 |

| диаметр | 500 |

| Масса, кг | 14000 |

| Подбункерный комкорыхлитель ПР-192 | |

| Производительность выгрузки, т/ч | 300 |

| Число рыхлящих валов, шт. | 1 |

| Мощность привода, кВт | 23 |

| Габаритные размеры вала, мм: | |

| длина | 1225 |

| диаметр (по клыкам) | 600 |

| Масса с металлоконструкцией, кг | 2300 |

При выгрузке материалов из полувагонов гравитационно через нижние люки или другими способами остатки материалов составляют до 15-20 %.

Для механизации процесса удаления из полувагонов остатков каменных материалов разработан и внедрен ряд машин и оборудования трех типов:

вибрационные, воздействующие на кузов вагона и находящийся в нем груз направленными в различных плоскостях возмущающими силами;

динамические, воздействующие на сыпучий материал за счет энергии сжатого воздуха, струи газа и воды; механические, очищающие поверхность днища и стенок полувагонов за счет непосредственного воздействия на груз щеток, скребков и др.

Люковибраторы предназначены для зачистки вагонов от каменных материалов с крышек люков, встряхивания с боковых стенок кузова и хребтовой балки полувагонов (табл. 4.7).

Таблица 4.7.

| Показатели | Люковибраторы | |

| с вибровозбудителем дебалансного типа | с шарнирной рамой | |

| Возмущающая сила, кН | 2,7 | 20 |

| Частота колебаний в минуту | 1440 | 2000 |

| Время зачистки одной пары люков полувагонов, с | 40 | 40 |

| Чистое время вибрации полувагонов грузоподъемностью 62 т, мин. | 4,5-7 | 4,5-6 |

| Общая мощность, кВт | 9 | 2,4 |

| Масса люковибратора, кг | 450 | 500 |

Накладной вибратор ЦНИИ МПС предназначен для выгрузки каменных материалов из полувагонов. Он подвешивается к передвижному электротельферу, смонтированному на портале.

Вибратор состоит из вибровозбудителя, сварной металлической рамы с лыжами и электродвигателя. В процессе работы вибратор последовательно перемещается вдоль оси полувагона.

Техническая характеристика накладного вибратора ЦНИИ МПС

Техническая характеристика накладного вибратора ЦНИИ МПС

| Возмущающая сила, кН | 9 |

| Частота вращения, мин.-1 | 1570 |

| Масса дебаланса на одном валу, кг | 18 |

| Общая мощность электродвигателей, кВт | 28 |

| Время зачистки полувагона, мин. | 4-5 |

| Габаритные размеры, мм: | |

| длина | 3000 |

| ширина | 3650 |

| высота | 1300 |

| Масса вибратора, кг | 4190 |

4.2. Оборудование для хранения и транспортирования

минерального порошка и пыли

Асфальтосмесительные установки производительностью 25, 50, 100 т/ч оснащаются силосами вместимостью 20-40 т, а установки производительностью 150-400 т/ч - вместимостью 40-60 т.

Для кратковременного хранения минерального порошка и уловленной в очистных сооружениях пыли силосы включают пневматические системы для подачи этих материалов к смесительному агрегату, питатели и дозаторы.

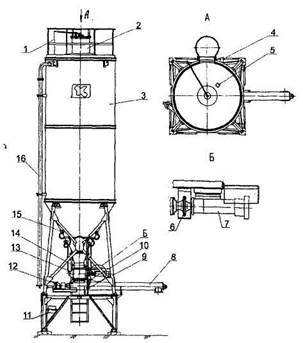

В состав агрегата минерального порошка асфальтосмесительной установки КДМ-201 (рис. 4.3) входят:

бункер 3 с воздушным фильтром 2, с сигнализаторами верхнего 5 и нижнего 4 уровня, шнеки 8 с мотор-редукторами 7 лопастного питателя 13, труба загрузки воздухопровода 16. Фильтр предназначен для очистки выходящего из силоса воздуха.

Очистка фильтра производится вытряхиванием с помощью тросика 1 по мере необходимости. Загрузка силоса осуществляется через загрузочную трубу 16 из цементовозов или со склада цемента с помощью пневмотранспорта.

На бункере смонтированы два сигнализатора верхнего 5 и нижнего 4 уровня. Для обслуживания фильтра и сигнализатора верхнего уровня предусмотрена лестница.

В конусной части бункера расположены аэраторы 5, через которые подается сжатый воздух от пневмосистемы асфальтосмесительной установки для аэрации (побуждения) минерального порошка с целью его лучшего истечения из бункера. Воздух для аэрации - 0,8-1,0 кгс/см2, что обеспечивается клапаном 9, управляемым вручную.

Контроль давления воздуха визуально по манометру 10. Нахождение минерального порошка или его заменителей в бункере агрегата без побуждения (аэрации) приводит к сводообразованию.

Для выдачи минерального порошка из бункера и подачи его к элеватору имеется лопастной питатель 13, установленный под агрегатом пыли, и шнеки 8. Перекрыть поток минерального порошка из бункера можно заслонкой 14 вручную с помощью рычага.