Рис. 3.56. Затворы лопастных смесителей циклического действия.

Конструктивно шиберные затворы (рис. 3.56а) представляют собой часть днища корпуса с рамкой и опорными катками, перемещающимися по подвесной раме. Шиберный затвор приводится в действие электромеханическим или пневматическим устройством.

К достоинствам шиберного затвора относятся: малая габаритная высота, простота конструкции и надежность уплотнения между затвором и корпусом, что исключает просыпание материала при работе смесителя.

Недостатками его является большие усилия на открывание затвора, особенно если не вращаются лопастные валы при наличии смеси в смесителе, длительное время цикла и открытия затвора, малая площадь разгрузочного отверстия, так как выдвижение его осуществляется на 1/2 или 1/3 часть корпуса смесителя.

Секторный затвор (рис. 3.56б) опирается на подвесные опоры. При повороте его вокруг оси осуществляется закрытие затвора или выгрузка смеси. Затвор приводится в действие с помощью пневмо- или гидроцилиндра, при этом достигаются быстрота и легкость открывания даже при невращающихся валах смесителя.

К недостаткам секторного затвора относятся недостаточная плотность закрытия и, как следствие этого, просыпание мелких фракций сухих материалов, малая площадь разгрузочного отверстия, сравнительно большая габаритная высота.

Грейферный затвор (рис. 3.56в) представляет собой подвесные створки с приводом, включающим пневмо- или гидроцилиндр и соединительные тяги. Под действием усилий гидроцилиндра створки открываются или закрываются обе одновременно. Быстрота и легкость открывания грейферного затвора и большая площадь выпускного отверстия и, как следствие, короткое время выгрузки смеси относятся к преимуществам грейферного затвора.

Грейферный затвор (рис. 3.56в) представляет собой подвесные створки с приводом, включающим пневмо- или гидроцилиндр и соединительные тяги. Под действием усилий гидроцилиндра створки открываются или закрываются обе одновременно. Быстрота и легкость открывания грейферного затвора и большая площадь выпускного отверстия и, как следствие, короткое время выгрузки смеси относятся к преимуществам грейферного затвора.

При большей площади створок имеет место значительное давление на них со стороны смеси, которое может вызывать деформацию приводных кронштейнов и тяг, что относится к недостаткам этого вида затворов. Кроме того, такие затворы имеют значительные габаритные размеры.

Лепестковый затвор (рис. 3.56г) состоит из двух створок с независимым управлением. Каждая створка закреплена шарнирно на общей оси и приводится в действие двумя пневмоцилиндрами.

К положительным сторонам лепесткового затвора относятся: надежное уплотнение, легкость и быстрота открывания створок, к недостаткам - разброс смеси при разгрузке и малая площадь разгрузочного отверстия.

На копильниках смесителей непрерывного действия устанавливают в основном челюстные затворы. Затворы оснащают пневматическими или гидравлическими приводами.

Современные смесители имеют системы обогрева корпуса жидким теплоносителем или паром. Эти системы выполнены в виде рубашек, расположенных с внешней стороны корыта смесителя.

В крышке смесителей имеются отверстия для загрузки отдозированных материалов и отсоса пыли, образующейся при поступлении материалов в смеситель. Чаще всего в крышке расположена также распределительная труба с форсунками для ввода битума.

Привод смесителя обычно состоит из электродвигателя, редуктора или коробки передач и закрытой или открытой зубчатой или цепной передачи между валами. В приводе смесителей, как правило, устанавливают элементы, предохраняющие оборудование от поломок или перегрузок. Вращение валов осуществляется от общего или индивидуального привода.

Для обеспечения наилучших режимов перемешивания привод многих современных смесителей оборудуют двухскоростными коробками передач. Повышение скорости перемешивания используют для приготовления песчаных и мелкозернистых смесей.

Наибольшему износу подвергаются внешние кромки лопастей, поэтому при предельном износе этих кромок должна быть обеспечена возможность их перестановки с кронштейна одного вала на другой, причем внутренние кромки лопастей, подвергшиеся значительно меньшему износу, становятся внешними.

Этому требованию удовлетворяют лопасти с эллиптическими внешними и внутренними кромками.

Техническая характеристика двухвальных лопастных смесителей циклического действия ОАО «Кредмаш» приведена в табл. 3.22.

Таблица 3.22.

Техническая характеристика двухвальных лопастных смесителей

циклического действия

| Показатель | ДС-158 | ДС-185 | ДС-168 | КДМ-201 |

| Масса замеса, кг | 700 | 730 | 2200 | 1500 |

| Время приготовления одного замеса, сек. | 47-63 | 45-60 | 45-60 | 45-60 |

| Масса смесителя, кг | 1530 | 1430 | 3850 | 3045 |

| Мощность привода, кВт | 22 | 30 | 55 | 45 |

| Число лопастей, шт. | 28 | 28 | 28 | 20 |

| Габаритные размеры, мм | 2120х 1402х 1238 | 1900х 1402х 1300 | 2580х 2110х 1650 | 2070х 1850х 1650 |

Дозаторы

По способу (методу) дозирования в технологическом процессе приготовления асфальтобетонных смесей дозаторы подразделяются на дозаторы циклического и непрерывного действия, а по принципу действия - на объемные и дозаторы по массе.

Объемные дозаторы менее точные в работе, однако, значительно проще по конструкции, не требуют систематической настройки и проверки. Они находят применение при дозировании битума.

Погрешность дозаторов на асфальтосмесительных установках не должна превышать ±3 %, для минерального порошка и битума ±1,5 %.

Асфальтосмесительные установки ОАО «Кредмаш» и установки фирмы «Teltomat» (Германия) прежних лет выпуска оборудованы механическими системами с весовыми головками. Рычажно-весовая система дозирования не соответствует современным требованиям, прежде всего по точности дозирования битума и минерального порошка.

На современных асфальтосмесительных установках зарубежного производства для дозирования компонентов асфальтобетонных смесей используются только тензодатчики и электронные весодозирующие системы. В последние годы на АБЗ России накоплен опыт применения таких систем при модернизации асфальтосмесительных установок.

Дозатор каменных материалов (рис. 3.57) асфальтосмесительной установки СА 100У (Россия) состоит из корпуса с непосредственно весами,

в нижней воронкообразной части которого установлена заслонка, управляемая двумя пневмоцилиндрами, на корпусе установлены управляющие и контрольные аппараты.

в нижней воронкообразной части которого установлена заслонка, управляемая двумя пневмоцилиндрами, на корпусе установлены управляющие и контрольные аппараты.

При эксплуатации дозатора необходимо контролировать герметичность пневмоцилиндров и правильность их установки.

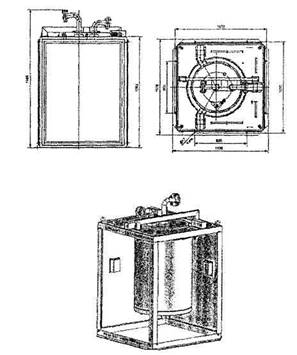

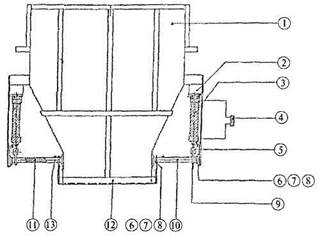

Рис. 3.57. Дозатор каменных материалов установки СА 100У:

1 - корпус; 2 - опора цилиндра; 3 - цилиндр; 4 - электроклапан;

5 - вилка цилиндра; 6 - опора чугунная; 7 - подшипник; 8 - стопор;

9 - рычаг; 10 - труба; 11 - вал; 12 - заслонка; 13 - масленка.

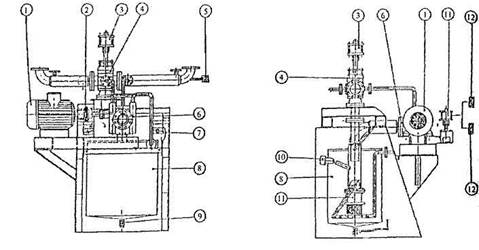

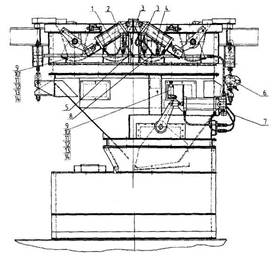

В состав автоматического дозатора каменных материалов асфальтосмесительной установки ДС-185 (Украина) (рис. 3.58) входят: питающее 4 и приемное 1 отверстия, установка тензодатчика 5, пневмоцилиндры 2, 3 и конечные выключатели 6, 7.

В бункер весового дозатора материал ссыпается через открывающиеся пневмоцилиндрами 3 затворы питающего устройства 4.

Бункер дозатора подвешен к раме через тензодатчики 5, сигнал от которых поступает в электросистему весодозирующего устройства.

При наборе необходимого количества в соответствии с циклограммой материалы ссыпаются через затвор весового бункера в смеситель.

Пневмоцилиндры открытия затворов питающего и грузоприемного устройств воздействуют на конечные выключатели, посредством которых в цилиндрах электрооборудования блокируется одновременное открытие затворов.

На шток пневмоцилиндров навернуты стержень и втулка, с помощью которых производится регулирование зазора открытия затворов. Весовой тензометрический преобразователь связан при

помощи кабеля с аналого-цифровым преобразователем, установленным в кабине оператора.

помощи кабеля с аналого-цифровым преобразователем, установленным в кабине оператора.

Рис. 3.58. Дозатор каменных материалов установки ДС-185:

1 - трубопровод; 2 - пневмораспределитель; 3, 4, 5 - трубопровод;

6 - установка тензодатчика; 7, 8 - трубопровод; 9 - выключатель;

10 - уплотнитель; 11 - гайка; 12, 13, 14 - шайба.

Для ввода обезвоженного и нагретого до рабочей температуры битума в смесители циклического действия применяются весовые и объемные дозаторы, а в смесителе непрерывного действия - системы объемной подачи битума.

На современных асфальтосмесительных установках зарубежного производства используется только весовое дозирование битума.

В то же время на большинстве работающих АБЗ в России используются дозаторы битума с поплавком. При объемном дозировании погрешность дозирования существенно выше. В настоящее время накоплен опыт оснащения асфальтосмесительных установок весовым бункером на тензодатчике.

Дозатор битума АО «Саста» (рис. 3.59) состоит из емкости для битума, змеевика для подогрева дозатора, контрольной и управляющей аппаратуры. Обогрев дозатора осуществляется от котла, подогревающего цистерны с битумом и мазутом.

|

|

Подача битума в смеситель производится с помощью насоса впрыскивания битума через форсунку распыления.

Рис. 3.59. Дозатор битума СА 100У:

1 - электродвигатель; 2 - муфта; 3 - клапан; 4 - конечный выключатель;

5 - термосопротивление; 6 - насос; 7 - ячейка загрузки; 8 - емкость;

9 - кран; 10 - уровномер; 11 - клапан; 12 - электроклапан.

Представляет определенный интерес весовой дозатор битума ГАММА 50-1 весоизмерительной компании «ТЕНЗО-М» (рис. 3.60). Для дозатора битума данной конструкции характерны следующие особенности:

• отсутствие влияния тепловых деформаций магистралей загрузки и выгрузки битума на метрологические характеристики дозатора;

• раздельный обогрев стенок и днища весового бункера;

• возможность оперативного ручного слива битума из дозатора в аварийных ситуациях.

Загрузка битума в весовой бункер производится с помощью существующего битумного насоса или трехходового крана. Выгрузка битума в смеситель производится с помощью дополнительного битумного насоса.

Стандартная комплектация дозатора следующая:

• весовой бункер с раздельным электроподогревом днища и боковых стенок, включающий в свой состав теплоизолирующий кожух, ручной кран аварийного слива битума и аварийный датчик перелива;

• рама с крышками и болтами;

• трубы загрузки и выгрузки битума (Ø = 40 мм) с фланцами.