Рис. 3.46. Схема электрического фильтра.

В электрическом фильтре взвешенные в газовом потоке частицы пыли осаждаются электрическими силами. Запыленные газы проходят через электрическое поле высокой напряженности, которое создается между заземленными осадительными электродами с положительной полярностью и коронарными электродами с отрицательной полярностью.

Частицы пыли накапливаются слоями на осадительных электродах до тех пор, пока механизм встряхивания не оторвет их и не разрушит слой пыли на крупные агломераты, которые достаточно тяжелы и могут выпадать из газового потока, не притягиваясь снова к электроду.

Эффективность электрических фильтров составляет около 99,99 %. Мощность, требуемая для работы фильтра, равна 0,1... 1,0 кВт на 1000 м3 запыленного воздуха.

Несмотря на высокую эффективность очистки выбросов, применение электрофильтров для специфических условий АБЗ ограничено по следующим причинам:

сложность в работе при изменении подачи и температуры газов в течение рабочего цикла;

наличие в газах сернистых соединений;

большие габариты;

высокая стоимость изготовления, монтажа и эксплуатации;

потребность в специально обученном квалифицированном персонале.

3.6. Смесительные агрегаты

3.6. Смесительные агрегаты

Смесительные агрегаты предназначены для сортировки и дозирования каменных материалов, дозирования битума, приготовления асфальтобетонной смеси и выгрузки ее в кузов транспортного средства или через подъемное устройство в бункер готовой смеси.

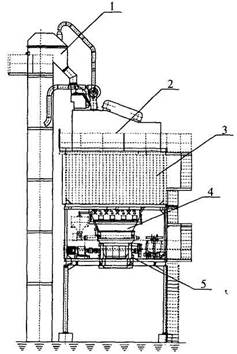

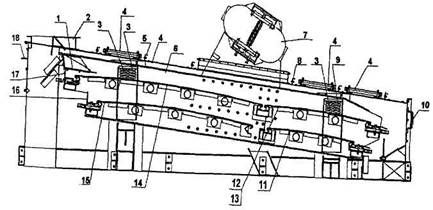

В состав смесительных агрегатов циклического действия входят: элеватор, сортировочное устройство (грохот и бункер горячих каменных материалов), дозаторы для материалов и асфальтосмеситель (рис. 3.47).

В асфальтосмесительных установках непрерывного действия, в которых исключен рассев, складирование и дозирование по фракциям нагретых и высушенных компонентах материалов, перемешивание производится в сушильно-смесительном барабане.

Рис. 3.47. Смесительный агрегат.

1 - горячий элеватор; 2 - грохот; 3 - бункеры горячих материалов;

4 - дозаторы для взвешивания материалов;

5 - двухвальный смеситель принудительного действия.

После просушивания и нагрева в сушильном барабане в установках циклического действия каменные материалы ковшовыми элеваторами подаются к сортировочному устройству. На некоторых смесительных агрегатах элеватор служит также для подачи к сортировочному устройству пыли, уловленной в циклонах пылеулавливающих устройств.

Наибольшее применение на смесительных агрегатах получили цепные, вертикальные и наклонные элеваторы.

Техническая характеристика смесительных агрегатов OAО «Кредмаш» (Украина) приведена в табл. 3.21.

Таблица 3.21

| Показатель | Модель асфальтосмесительной установки | ||

| ДС-185 | ДС-168 | КДМ-201 | |

| Тип агрегата | Башенный со смесителем циклического действий | ||

| Вместимость бункера горячих каменных материалов, м3 | 8,3 | 17 | 19 |

| Мощность установленного электрооборудования, кВт | 45 | 100 | 78 |

| Количество сортируемых фракций | 4 | 4 | 4 |

| Размеры фракций, мм | 0-5 | 0-5 | 0-5 |

| 5-10 | 5-10 | 5-10 | |

| 10-20 | 10-20 или 10-15 | 10-20 | |

| 20-40 | 20-40 или 15-20 | 20-40 | |

| Масса замеса, кг | 730 | 2200 | 1500 |

| Погрешность дозирования, кг: каменных материалов | 5,25 | 10,5 | 10,5 |

| минерального порошка | 1,75 | 3,5 | 3,5 |

| битума | 1,4 | 1,75 | 1,75 |

| Масса, кг | 14000 | 35300 | 28850 |

| Габаритные размеры, м | 7400х3600х 12300 | 9250х8200х15260 | 9096x6583х15238 |

Сортировочные устройства

Сортировочные устройства предназначены для разделения каменных материалов по фракциям и для раздельного кратковременно хранения их в количестве, необходимом для бесперебойной работы дозирующих устройств и смесителя.

Сортировочное устройство (рис. 3.47 (цв.)) состоит из грохота и бункера с отсеками для горячего песка и фракционного щебня. Сортировка материалов в грохотах осуществляется с помощью проволочных сит или сит, изготовленных из листовой стали с отверстиями, иногда применяют резиновые сита. Наибольшее применение в смесительных агрегатах получили вибрационные грохоты с разделением на три, четыре или пять фракций.

Сортировочное устройство (рис. 3.47 (цв.)) состоит из грохота и бункера с отсеками для горячего песка и фракционного щебня. Сортировка материалов в грохотах осуществляется с помощью проволочных сит или сит, изготовленных из листовой стали с отверстиями, иногда применяют резиновые сита. Наибольшее применение в смесительных агрегатах получили вибрационные грохоты с разделением на три, четыре или пять фракций.

Производительность вибрационного грохота зависит от площади поверхности сит, размера отверстий, амплитуды и частоты колебаний. Для современных грохотов характерна большая площадь горячего просеивания. Производительность виброгрохотов можно регулировать, изменяя амплитуду колебаний.

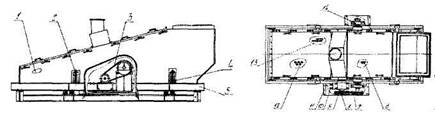

Виброгрохот СА 100У (рис. 3.48) состоит из четырех решет из стальной проволоки, расположенных в двух уровнях.

Размер решет грохотов (кв. м): с ячейкой 6x6 мм - 2,13; с ячейкой 6x8 мм - 2,35; с ячейкой 12x12 мм - 1,12; с ячейкой 18x18 мм - 1,12.

Рис. 3.48. Грохот асфальтосмесительной установки СА 100У:

1 - броня; 2 - кожух; 3, 9 - пружина; 4 - рама неподвижная; 5, 8 - кожух;

6 - рама подвижная; 7 - мотовибратор; 10 - крышка задняя; 11 - сито (15x15);

12 - сито (20x20); 13 - сито (40x40); 14 - сито (10x10); 15 - сито (5x5);

16, 17 - щиток; 18 - крышка передняя.

Привод грохота осуществляется от электродвигателя через ременную передачу на вибраторы, установленные в масляных ваннах. Для обслуживания и замены решет предусмотрены специальные дверцы.

Грохот асфальтосмесительной установки ДС-185 показан на рис. 3.49.

Рис. 3.49. Грохот асфальтосмесительной установки ДС-185:

1 - короб; 2 - регулировочный винт; 3 - ремень; 4 - пружина; 5 - рама; 6, 12 - сито;

7, 8 - шкив; 9 - двигатель; 10 - регулировочный болт; 11 - плита;