Рис. 3.45. Блок фильтра.

1 - вентилятор; 2 - ресивер; 3 - трубопровод; 4 - пневмоцилиндр;

5 - опора; 6 - клапан; 7 - пневмораспределитель.

На газоходе от сушильного барабана установлена заслонка подсоса «холодного» воздуха, обеспечивающего в необходимых случаях снижение температуры фильтруемых газов до нормы.

Рукавный фильтр комплектуется индивидуальной установкой, снабжающей исполнительные механизмы (пневмоцилиндры клапанов) сжатым воздухом.

Установка дымососа предназначена для отсоса дымовых газов из сушильного барабана через систему газоходов и рукавный фильтр и выброса очищенных газов в дымовую трубу. Управление степенью открытия направленного аппарата дымососа производится автоматически в зависимости от установленной величины разрежения в сушильном барабане.

Предварительно очищенные в пылеуловителе отходящие газы поступают к блоку фильтра, смешиваясь при необходимости по пути с подсасываемым через заслонку «холодным» атмосферным воздухом, снижающим температуру газов.

Заслонка подсоса воздуха приводится в действие исполнительным механизмом.

Управление положением заслонки осуществляется оператором в зависимости от требуемого количества подсасываемого холодного воздуха для поддержания оптимальной температуры отходящих газов. Контроль температуры отходящих газов посредством датчиков, установленных на газоходе перед фильтром.

Один из этих датчиков дублирует функции другого по максимальной температуре.

Один из этих датчиков дублирует функции другого по максимальной температуре.

На входе в блок фильтра смонтирован наклонный лист, предохраняющий ткань фильтроэлементов от прямого воздействия высокоскоростного газового потока.

Очистка газов от пыли производится при движении газа через фильтроэлементы снаружи вовнутрь при верхнем положении диска клапана 6.

В этом случае секция с фильтроэлементом соединена с дымососом, создающим разрежение в подрукавном пространстве, а уловленная пыль оседает на наружных поверхностях ткани рукавов. В режиме регенерации (очистки рукавов) диск клапана в нижнем положении перекрывает регенерируемую секцию от коллектора очищенного газа и в нее подсасывается от вентилятора 1 под давлением атмосферный воздух.

При этом разрежение, создаваемое дымососом в бункере фильтра, способствует повышению эффективности регенерации. Продувка рукавов осуществляется изнутри наружу, вследствие чего осевшая пыль спадает с поверхности рукавов в пылесборник.

Регенерация (очистка) рукавов производится в дистанционном и автоматическом режимах.

В дистанционном режиме возможно включение на регенерацию любой из 6 секций, а также всех одновременно.

В автоматическом режиме регенерация секций производится последовательно в определенном временном интервале, с целью достижения эффективной работы рукавных фильтров время регенерации и паузы включения на регенерацию последующей секции могут изменяться в период эксплуатации асфальтосмесительной установки.

Для обеспечения безотказной работы пневмоцилиндров сжатый воздух от компрессора проходит через влагоотделитель, освобождающий его от паров воды, и маслораспылитель, насыщающий воздух парами масла для смазки трущихся поверхностей пневмоцилиндров и пневмораспределителей.

Компрессор установки эксплуатируется в автоматическом режиме посредством регулятора давления, поддерживающего давление в системе не менее 0,6 МПа.

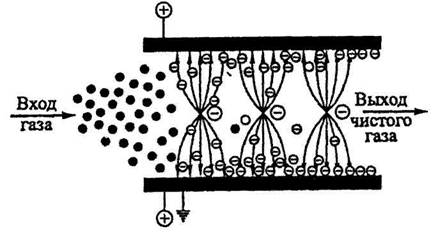

Электрофильтры

Электрофильтры обладают высокой степенью очистки (до 99,9 %), улавливают твердые и жидкие частицы в широком диапазоне размеров (от 0,1 до 100 мкм), имеют невысокие гидравлическое сопротивление (150... 200 Па) и энергозатраты, могут быть полностью автоматизированы.

Электрическая очистка - один из наиболее современных видов очистки газов от взвешенных в них пыли и тумана.

Электрическая очистка - один из наиболее современных видов очистки газов от взвешенных в них пыли и тумана.

Процесс очистки основан на ударной ионизации газа в зоне коронирующего разряда, передаче заряда ионов частицам примесей и осаждения последних на осадительных и коронирующих электродах (рис. 3.46).