1 - корпус; 2 - фильтроэлемент; 3 - слой частиц.

Процесс фильтрования состоит в задержании частиц примесей пористых перегородках при движении через них дисперсных сред.

Фильтр (рис. 3.39) представляет собой корпус 1, разделенный пористой перегородкой (фильтроэлементом) 2 на две полости, в фильтр поступают загрязненные газы, которые очищаются при прохождении через фильтроэлемент.

Частицы примесей оседают на входной части пористой перегородки и задерживаются в порах, образуя на поверхности слой 3, и таким образом становятся для вновь поступающих частиц частью фильтровой перегородки, что увеличивает эффективность очистки фильтра и перепад давления на фильтроэлементе.

Применение тканевых фильтров обеспечивает более высокую степень очистки газов от взвешенных частиц, чем в газоочистных аппаратах других типов; возможность улавливания частиц при любом давлении газов; использование химически стойких материалов; возможность полного улавливания пыли всех размеров, включая субмикронные.

К недостаткам тканевых фильтров относятся необходимость периодической замены некоторых фильтрующих перегородок и сравнительно высокий расход энергии при использовании отдельных видов пористых фильтров.

Тканевые фильтры должны работать при высоких температурах, повышенной влажности, при наличии в газах химически агрессивных составляющих и большой концентрации пыли с абразивными частицами. Поэтому фильтровальная ткань должна быть устойчивой к абразивному воздействию, высокой влажности и температуре.

Используемая в пылеуловителе ткань должна обладать хорошей прочностью на разрыв и эластичностью, иметь незначительное удлинение под действием температуры, быть достаточно легкой и хорошо очищаться от осевшей на ее поверхность пыли.

Материал фильтра, тканевый или валяный, должен иметь достаточную плотность, чтобы задержать частицы размером менее 1 мкм, не

создавая при этом препятствия для прохождения самих дымовых газов.

создавая при этом препятствия для прохождения самих дымовых газов.

Однако, если температура проходящих через пылеуловитель газов долгое время превышает 200 °С, ткань фильтров начнет разрушаться.

При осаждении пыли на волокнах ткани уменьшается размер пор между ними, что приводит к увеличению эффективности фильтрации. Однако при этом уменьшается пропускная способность фильтра. Поэтому необходимо периодически удалять образовавшийся слой пыли.

Устройство для обеспечения нормального температурного режима и непрерывной работы пылеулавливающих систем включает дутьевые средства с форсунками, обеспечивающие прогрев оборудования в период пуска, подачу нагретого воздуха в систему при снижении температуры менее допустимого значения для газов сушильного барабана и холодного воздуха при повышении температуры этих газов выше допустимой.

Это оборудование включает также устройства для регенерации фильтров встряхиванием и противоточной продувкой (импульсной или обычной).

Регенерация фильтров встряхиванием осуществляется механическими средствами, продувкой противотоком сжатого воздуха или комбинированным способом.

Наиболее эффективным современным способом регенерации фильтров является импульсная очистка фильтрующих элементов сжатым воздухом.

Сбитые с рукавного фильтра частицы пыли падают на дно пылеуловителя, после чего собираются и подаются обратно в смесительный агрегат или используются по другому назначению.

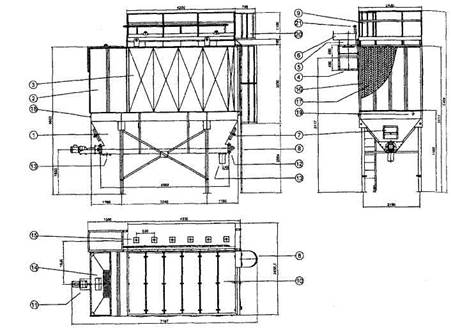

Тканевый фильтр АО «Саста» (Россия) показан на рис. 3.40.

Очищаемый газ по своим характеристикам, качеству и количеству не всегда постоянен и различается в зависимости от типа инертных материалов и смеси, которую установка производит в данный момент, а также от влажности и пыльности используемых материалов.

Фильтр состоит из сепаратора для улавливания тяжелых частиц, фильтрующего отсека с шестью кассетами для фильтрующих рукавов (по 50 штук в каждой кассете), сделанных из материала Nomex и надетых на сетчатые каркасы. Каждая из кассет отделена друг от друга и закрыта алюминиевыми крышками.

На дымоходе, также разделенном на 6 секций, установлены клапаны, управляемые от пневмоцилиндров, что позволяет производить продувку рукавов одной из кассет с целью очистки фильтрующей поверхности рукавов от пыли.

Рис. 3.40. Рукавный тканевый фильтр АО «Саста» (Россия):

1 - воронка; 2 - сепаратор; 3 - корпус; 4 - дымоход; 5 - переходник;

6 - воздуховод; 7 - смотровой люк; 8 - лестница; 9 - ограждение;

10 - крышка; 11 - головная часть шнека; 12 - задняя часть шнека;

13 - выгрузка; 14 - выход дыма; 15 - цилиндр; 16 - сеточный каркас;

17 - рукав; 18 - манометр; 19 - термометр;

20 - соединение трубопровода; 21 -редуктор.

В нижней части фильтра имеется отсек для сбора отфильтрованной пыли с устройством для разделения пыли на крупную и мелкую фракции и шнеком для ее выгрузки.

Снаружи фильтр имеет теплоизоляцию из минваты, закрыл сверху алюминиевыми листами. Швы теплоизоляции обработаны специальным герметиком для предотвращения попадания влаги внутрь теплоизоляции.

Для обслуживания фильтра на нем установлены площадки и лестницы.

Продувка каждой из кассет фильтра осуществляется по мере накопления на фильтрующей поверхности определенного количества пыли, которое регулируется за счет измерения падения давления отсасываемых газов после фильтрации.

Рукава, которые необходимо продувать, исключаются из процесса фильтрации, но только одна группа может быть исключена из рабочего процесса. Когда воздух подается с внутренней стороны рукава, как бы надувая его, он стряхивает пыль с рукава вниз, тем самым, очищая рукав для нового цикла фильтрации. Время продувки составляет 2-5 сек., время между включениями продувки - 20 сек.

Рукава, которые необходимо продувать, исключаются из процесса фильтрации, но только одна группа может быть исключена из рабочего процесса. Когда воздух подается с внутренней стороны рукава, как бы надувая его, он стряхивает пыль с рукава вниз, тем самым, очищая рукав для нового цикла фильтрации. Время продувки составляет 2-5 сек., время между включениями продувки - 20 сек.

Включение и контроль за последовательностью продувки осуществляются при помощи электронного циклического механизма, который управляет клапанами, включающими в работу пневмоцилиндры. Время продувки фильтрующих элементов сокращено до нескольких секунд за цикл, но благодаря продувке, вся поверхность ткани может быть использована для фильтрации.

В кабине управления на пульте имеется необходимая электрическая аппаратура для осуществления рабочего цикла и паузы для продувки. Время цикла можно изменять посредством реле времени, имеющихся на пульте.

Эффективность применяемых зарубежными фирмами рукавных тканевых фильтров составляет 99,8-99,9 %. В асфальтосмесительных установках фирмы «Ammann» (рис. 3.41 (цв.)) перед тканевым фильтром находится отделитель крупной пыли (более 80 мкм) от неочищенных газов. Предусмотрен вывод крупной пыли в специальный пылесборник.

Очистка газов производится фильтровальным рукавом. Затем вентилятор обеспечивает вывод очищенных газов через дымовую трубу в атмосферу.

Очищение фильтровальных рукавов происходит автоматически вращающимися соплами продувочного воздуха с помощью разницы в давлении по отношению к атмосферному воздуху.

В некоторых моделях пылеулавливающих систем фирмы «Bernardi» тканевый фильтр является единственным устройством, которое используется для очистки от пыли газов сушильного барабана. Для обеспечения повышенной мобильности технологического оборудования тканевые фильтры могут иметь пневмоколесный ход (рис. 3.42 (цв.)).

В транспортном положении пылеуловитель асфальтосмесительной установки Е-220 производительностью 175 т/час фирмы «Bernardi» имеет массу 18 т и габаритные размеры:

длину - 14 м,

ширину - 3,0 м,

высоту - 3,4 м.

Техническая характеристика рукавных тканевых фильтров фирмы «Bernardi» приведена в табл. 3.18.

Таблица 3.18.

Таблица 3.18.