Рис. 3.32. Сменное газовое оборудование нагревателя

жидкого теплоносителя установки ДС-168:

1 - электрооборудование нагревателя теплоносителя (шкаф управления, кабели);

2 - установки приборов; 3 - блочная газовая горелка.

Техническая характеристика сменного газового оборудования нагревателя жидкого теплоносителя установки ДС-168:

Горелка, тип Блочная, газовая ГБГ-0,34;

вертикальная

Топливо Природный газ ГОСТ 5542-87

Тепловая мощность горелки, МВт 0,34

Присоединительное давление, Па (кгс/см2) 30000 (0,3)

Расход газа при низшей температуре сгорания

Q = 35 МДж/м3 и номинальной мощности

горелки, м3/ч 35

Теплопроизводительность, ккал/ч 300000

Для оснащения асфальтосмесительных установок производительностью 32-56 т/ч и 100-160 т/ч ОАО «Кредмаш» (Украина) выпускает газовые горелки Г-КДМ-2,8 и Г-КДМ-7 (рис. 3.33) для сжигания природного газа в топочных агрегатах.

Для оснащения асфальтосмесительных установок производительностью 32-56 т/ч и 100-160 т/ч ОАО «Кредмаш» (Украина) выпускает газовые горелки Г-КДМ-2,8 и Г-КДМ-7 (рис. 3.33) для сжигания природного газа в топочных агрегатах.

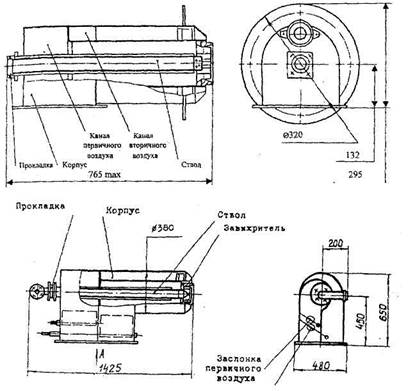

Рис. 3.33. Газовые горелки Г-КДМ-2,8 и Г-КДМ-7:

а - Г-КДМ-2,8 для асфальтосмесительных установок

производительностью 32-56 т/ч;

б - Г-КДМ-7 для асфальтосмесительных установок

производительностью 100-160 т/ч.

Подача газа производится центрально в прямоточный поток первичного воздуха из газораспределительного насадка топливного ствола.

Регулирование параметров факела осуществляется изменением соотношения первичного и вторичного воздуха, подаваемого в горелку вентилятором. Техническая характеристика газовых горелок Г-КДМ-2,8 и Г-КДM-7 приведена в табл. 3.13.

Таблица 3.13.

Техническая характеристика газовых горелок

асфальтосмесительных установок ОАО «Кредмаш» (Украина)

| Основные показатели | Модель горелки | |

| Г-КДМ-2,8* | Г-КДМ-7** | |

| Номинальная тепловая мощность, МВт | 2,8 | 7,0 |

| Присоединительное давление газа, Па (кгс/см2) | 30000 (0,3) | 30000 (0,3) |

| Номинальное давление дутьевого воздуха перед горелкой, Па: первичного | 5500 | 4800 |

| вторичного | 2500 | 2500 |

| Расход газа при минимальной теплоте сгорания (33,13 МДм3), м3/ч: максимальной | 440 | 1300 |

| номинальной | 695 | |

| минимальной | 171 | |

| Масса, кг, не более | 120 | |

* - для асфальтосмесительных установок производительностью 32-48 т/ч;

** - для асфальтосмесительных установок производительностью 80-130 т/ч.

3.5. Системы очистки газов и пылеулавливания

Производство асфальтобетонных смесей сопровождается значительным выделением загрязняющих веществ в окружающую природную среду. При этом не только теряется значительная часть дефицитного сырья, но и возникают условия для нарушения экологических требований и санитарно-технических норм. Классификация выбросов АБЗ в атмосферу представлена в табл. 3.14.

Таблица 3.14.

Классификация выбросов АБЗ в атмосферу

| Код | Название (формула) соединений | ПДК м.р., мг/м3 | Класс опасности |

| 200 | Оксиды азота в пересчете на NO2 | 0,085 | 2 |

| 701 | Оксиды серы в пересчете на SO2 | 0,5 | 3 |

| 322 | Оксид углерода (СО) | 5 | 4 |

| 360 | Углеводороды (C1-С10 в пересчете на С) | 3 | 2 |

| 984 | Пыль неорганическая | 0,3 | 3 |

| 049 | Пятиокись ванадия* | 0,02 | 1 |

* - пятиокись ванадия при применении мазута в качестве топлива.

Для очистки газов и пылеулавливания на АБЗ применяются различные системы пылеулавливания. Они предназначены для защиты от загрязнения окружающей природной среды, отделения из каменных материалов пылевидных фракций при нормированном использовании уловленной пыли требуемого гранулометрического состава выпускаемых смесей.

Для очистки газов и пылеулавливания на АБЗ применяются различные системы пылеулавливания. Они предназначены для защиты от загрязнения окружающей природной среды, отделения из каменных материалов пылевидных фракций при нормированном использовании уловленной пыли требуемого гранулометрического состава выпускаемых смесей.

Современные пылеулавливающие системы должны удовлетворять следующим требованиям:

• иметь высокую эффективность работы (не менее 99 %) для обеспечения санитарных норм в зонах расположения заводов (под эффективностью работы оборудования для очистки дымовых газов подразумевается отношение количества пыли, оставшейся в пылеуловителе, к количеству пыли, содержащейся в дымовых газах до его прохождения через пылеуловитель);

• обеспечить высокую производительность (при приготовлении 1 т смеси образуется 500-1000 м3 газов);

• принимать газ с высокой начальной запыленностью (40-300 г/м3);

• иметь высокую термостойкость (температура 200 °С);

• обеспечить устойчивую работу в условиях нестабильного режима технологического оборудования (изменение влажности, остановки машин, погодные условия);

• осаждать раздельно крупную и мелкую пыль;

• обеспечить промышленную утилизацию уловленной пыли (использовать ее для приготовления смесей);

• иметь высокий уровень унификации;

• работать в автоматическом и дистанционном режиме управления.

Для удовлетворения указанных требований на производственных предприятиях применяются различные типы пылеулавливающих устройств, которые в зависимости от размеров эффективно улавливаемых частиц и эффективности их улавливания подразделяются на 5 основных классов.

В России и за рубежом на производственных предприятиях нашли широкое применение следующие типы пылеулавливающих устройств:

пылеосадительные камеры;

одиночные и групповые циклоны;

мокрые пылеуловители;

тканевые фильтры и электрофильтры.

Данные по применяемым в России аппаратам газоочистки и пылеулавливания приведены в табл. 3.15 и 3.16.

Таблица 3.15.

Характеристика пылеуловителей

| Тип | Вид | Класс по эффективности | Область целесообразного применения | ||||

| Группа пыли по дисперсности | |||||||

| I | II | III | IV | V | |||

| Гравитационный | Пылеосадительные камеры | V | + | + | - | - | - |

| Инерционный | Циклоны большой производительности | V | + | + | - | - | - |

| Циклоны высокой эффективности | IV | - | + | + | - | - | |

| Батарейные циклоны | IV | - | + | + | - | - | |

| Струйные мокрые | II | - | - | + | + | - | |

| Типа Ротоклоны | III | - | - | + | - | - | |

| Тканевый | Матерчатые, рукавные | II | - | - | + | + | - |

| Электрический | Электрофильтры | II | - | - | + | + | - |

Таблица 3.16.

Ориентировочная эффективность

аппаратов газоочистки и пылеудаления

| Аппарат, установка | Эффективность, % |

| Пылеосадительные камеры | 45-55 |

| Рукавные фильтры | 98-99 |

| Циклоны НЦ-15 | 80-85 |

| Циклоны СКД НЦ-33 и 34 | 90-91 |

| Батарейные циклоны | 90-93 |

| Циклоны с обратным корпусом | 60-70 |

| Циклоны СИОТ | 70-80 |

| Инерционные пылеуловители | 65-85 |

| Пенные аппараты | 75-95 |

| Циклоны с водяной пленкой | 85-90 |

| Мокрые аппараты ударно-инерционного действия | 95-98 |

| Групповые циклоны НЦ-15 | 85-90 |

| Групповые циклоны НЦ-40 | 80-90 |

| Ротоклоны | 80-90 |

| Тканевые фильтры | 98-99 |

| Электрофильтры | 99,99 |

В настоящее время отсутствуют достаточно надежные методы расчета элементов и узлов пылеулавливающих систем. Разработка новых и усовершенствованных существующих конструкций пылеулавливающих систем осуществляется приближенно и отрабатывается в процессе длительных испытаний и эксплуатации.

В настоящее время отсутствуют достаточно надежные методы расчета элементов и узлов пылеулавливающих систем. Разработка новых и усовершенствованных существующих конструкций пылеулавливающих систем осуществляется приближенно и отрабатывается в процессе длительных испытаний и эксплуатации.

В этих условиях полезными являются обобщение и анализ имеющегося опыта эксплуатации и промышленных данных по техническим параметрам и особенностям работы различного пылеулавливающего оборудования.

По данным фирмы «Лодж-Котрел» («Lodge-Cottrell», Англия), специализирующейся по пылеулавливающим системам, вид применяемого оборудования для осаждения из газов пыли зависит от размеров частиц пыли (табл. 3.17).

Таблица 3.17.