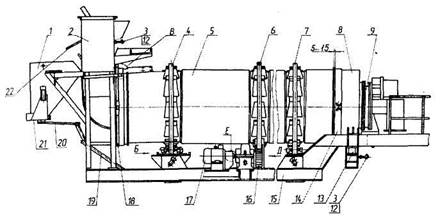

Рис. 3.18. Сушильный агрегат асфальтосмесительной установки

ДС-185 (Украина):

1 - установка рукавного фильтра; 2 - затвор; 3 - газоход; 4 - труба;

5 - перила; 6 - лестница; 7 - опора; 8 - установка вентилятора;

9 - установка сушильного барабана.

Песок и щебень в сушильном агрегате нагреваются при передаче тепла от горячих газов частицам материала, движущимся во внутренней полости сушильного барабана. Горячие газы образуются при сжигании жидкого или газообразного топлива.

Песок и щебень в сушильном агрегате нагреваются при передаче тепла от горячих газов частицам материала, движущимся во внутренней полости сушильного барабана. Горячие газы образуются при сжигании жидкого или газообразного топлива.

Производительность сушильных агрегатов зависит от влажности исходных материалов. Производительность сушильных агрегатов (т/ч) фирмы «Bernardi» при различной влажности материала приведена в табл. 3.7.

Таблица 3.7.

Производительность сушильных агрегатов (т/ч) фирмы « Bernardi »

в зависимости от влажности просушиваемого материала

| Влажность материала, % | Модели асфальтосмесительных установок фирмы « Bernardi » | ||||||

| СЕМ 1300 | СЕМ 1500 | СЕМ 2000 | СЕМ 2200 | СЕМ 2500 | СЕМ 2750 | СЕМ 3000 | |

| 3 5 7 | 84 65 50 | 105 75 58 | 184 131 102 | 220 156 122 | 284 202 152 | 400 284 220 | 472 336 260 |

При приготовлении литого асфальта в асфальтосмесительные установки включают оборудование для просушивания и нагрева до рабочей температуры минерального порошка.

Выпущенные фирмой «Вибау» (Германия) нагреватели минерального порошка имеют производительность 10, 20, 30 и 40 т/ч. Оборудование обеспечивает нагрев минерального порошка до 200 °С.

Нагреватель производительностью 20 т/час имеет массу 9 т и мощность установленных электродвигателей 32 кВт.

Сушильные барабаны

На сушильных агрегатах применяют в основном барабаны непрерывного действия, загрузка и выгрузка материалов в которые происходит непрерывно и равномерно.

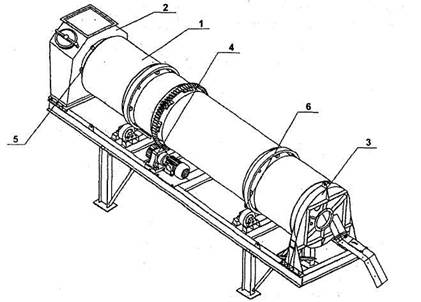

На рис. 3.19 показан сушильный барабан асфальтосмесительных установок ДС-185 (Украина).

Рис. 3.19. Сушильный барабан

асфальтосмесительной установки ДС-185:

1 - бункер негабарита; 2 - приемное устройство;

3, 12 - термопреобразователь сопротивления; 4, 7 - бандаж;

5 - сушильный барабан; 6 - зубчатый венец; 8 - разгрузочное устройство;

9 - топочный агрегат; 10 - форсунка; 11 - топливный бак; 13 - лоток;

14, 18 - бандаж; 15 - рама; 16 - ведущая шестерня; 17 - электродвигатель;

19 - рычаг; 20 - тяга; 21 - затвор; 22 - решетка.

Различают две схемы относительного движения нагреваемых материалов и горячих газов в сушильных барабанах непрерывного действия - поточную и противоточную. По первой схеме материал и газы движутся в одном направлении, по второй - навстречу друг другу.

При производстве асфальтобетонных смесей и литого асфальта преимущественно применяют сушильные барабаны непрерывного действия с противоточной схемой движения материалов и горячих газов. Особенностями таких сушильных агрегатов являются нагрев материалов до высоких температур (200 °С и более) и расположение факела горящего топлива непосредственно в сушильном барабане.

Использование радиационного потока тепла от факела дает возможность значительно интенсифицировать процесс нагрева и сушки материала.

Как известно, противоточная схема предпочтительней с точки зрения теплопередачи. Кроме того, при поточной схеме подача материалов со стороны топки конструктивно решается более сложно, а подача холодных материалов в наиболее горячую зону (зону горения топлива) нежелательна, так как при этом снижается температура в этой зоне и значительно ухудшается процесс горения.

По расположению в пространстве современные сушильные барабаны подразделяют на горизонтальные и наклонные.

Угол наклона барабанов в сушильных агрегатах на агрегатах фирм ОАО «Кредмаш» (Украина) составляет 3,5-4°, на оборудовании «Bernardi» (Италия) - 3°, на сушильных агрегатах фирм «Bennighoven» и «Ammann» (Германия) - 3°.

Сушильный барабан можно разделить по длине на три зоны:

первая - приемная, вторая - конвективной сушки, третья - радиационной сушки материала.

Барабан для каждой из указанных зон имеет характерные конструктивные особенности. Наибольшую эффективность имеют сушильные барабаны с большой радиационной зоной, на современных барабанах эта зона имеет наибольшие размеры.

Внутренняя поверхность сушильного барабана асфальтосмесительных установок ОАО «Кредмаш» (Украина) оснащена лопастями различной формы, разделяющими барабан на три функциональные зоны.

В первой, приемной зоне предусмотрены наклонные лопасти, обеспечивающие транспортирование материала из зоны загрузки в рабочую зону барабана.

Вторая зона - конвективная, оснащена ковшеобразными лопастями, расположенными в шахматном порядке, создающими по поперечному сечению барабана завесу из каменного материала, способствующую интенсивному отбору тепла от нагретых газов. В этой зоне происходят удаление влаги от материала и его предварительный нагрев.

В третьей, радиационной зоне нагрев материалов до требуемой температуры происходит, в основном, тепловым излучением факела. Эта зона оснащена короткообразными лопастями с прорезями, через которые материал высыпается и течет по внутренней поверхности барабана, предохраняя её от перегрева.

Вращение сушильного барабана осуществляется зубчатой передачей через зубчатый венец и шестерню с приводом. Привод состоит из электродвигателя и редуктора. Торцы барабана смонтированы в неподвижных кожухах загрузочного устройства и загрузочной коробки, образуя лабиринтные уплотнения. На загрузочном устройстве предусмотрен люк для осмотра и ремонта лопастей.

Направление вращения сушильного барабана - против часовой стрелки. На стенке загрузочного устройства (патрубка для отвода горячих газов) смонтирован датчик температуры (термопреобразователь сопротивления) для контроля температуры отходящих газов.

Выгрузка просушенного и нагретого каменного материала из барабана производится выполненным одним целым с сушильным барабаном кольцевым элеватором в лоток разгрузочной коробки и далее в приемный лоток элеватора смесительного агрегата.

На нижней стенке ссыпного лотка установлен датчик температуры (термопреобразователь сопротивления) для измерения температуры каменных материалов и передачи показаний в кабину оператора.

Кроме того, датчик температуры 3 задействован в системе автоматики по регулированию тепловой производительности горелки.

Все оборудование сушильного барабана смонтировано на раме. В рабочем положении рама опирается на фундамент опорами разной высоты, обеспечивающими наклон сушильного барабана под углом 3,5°.

Сушильный барабан асфальтосмесительной установки СА 100У (Россия) (рис. 3.20) установлен на наклонной раме и представляет собой цилиндр с двумя опорными кольцами и зубчатой шестерней для обеспечения его вращения.

Система провода барабана снабжена автоматической смазкой. Опорными кольцами барабан опирается на две пары роликов. Для предотвращения перемещения в осевом направлении опорные ролики поворачиваются вокруг горизонтальной оси.

Рис. 3.20. Сушильный барабан СА 100У (Россия):

1 - корпус сушильного барабана; 2 - камера загрузки;

3 - камера выгрузки; 4 - привод вращения барабана;