На блоке песка, кроме вибратора на решетке, установлен вибратор

на боковой стенке бункера, исключающий зависание материалов на стенках.

Производительность дозаторов регулируется с помощью специальных устройств. Для дозирования каменных материалов применяют ленточные, кареточные и вибрационные питатели.

В последнее время существует тенденция более широкого применения питателей, оснащенных системами автоматического регулирования заданной производительности.

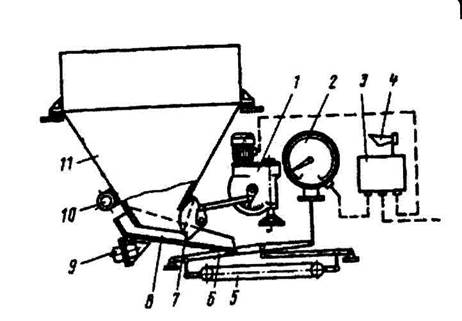

На рис. 3.14 показана схема вибрационного питателя с контрольно-весовым устройством. Первоначально его производительность устанавливают секторным затвором 7, приводящимся в действие вручную с помощью штурвала или электродвигателя при дистанционном управлении.

Более точно производительность корректируют с дистанционного пульта управления или с помощью автоматической весовой головки 2, соединенной с весовой системой 6 ленточного питателя.

Рис. 3.14. Вибрационный дозатор-питатель:

1 - сервопривод; 2 - весовая головка; 3 - пульт управления; 4 - звуковой сигнал;

5 - ленточный питатель; 6 - рычажно-весовая система; 7 - секторный затвор;

8 - вибролоток; 9 - вибратор; 10 - сводообрушитель; 11 - бункер.

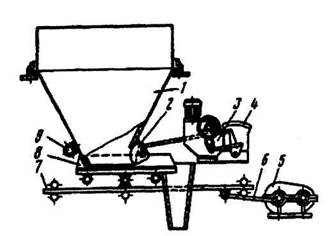

Основным элементом кареточного питателя (рис. 3.15) является каретка 7, совершающая возвратно-поступательные движения с помощью шатуна 6, приводимого в действие электродвигателем с редуктором 5.

Обычно один механизм качания приводит в действие все столы 8 кареток агрегата питания. Каретка установлена в специальных направляющих, имеет длину хода 6 см при 60 двойных ходах в минуту. Производительность кареточного питателя регулируют секторным затвором 2, приводящимся в действие сервомеханизмом 3, и зависит от ширины каретки, положения секторного затвора, а также от амплитуды и частоты колебаний стола каретки.

Настройку питателя и контроль за его работой осуществляют по шкале 4. Для лучшего истечения материала из бункеров и предотвращения сводообразования на боковой стенке бункера 1 установлен вибратор 9. Отдозированные минеральные материалы из каждого дозатора-питателя поступают по ссыпным лоткам на ленту сборного транспортера агрегата питания, направляющую их в сушильный барабан.

Рис. 3.15. Кареточный питатель:

1 - бункер; 2 - секторный затвор; 3 - сервомеханизм; 4 - шкала;

5 - редуктор; 6 - шатун; 7 - каретка; 8 - стол; 9 - вибратор.

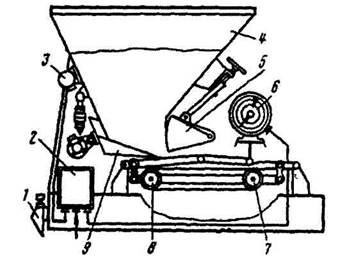

Ленточный дозатор-питатель (рис. 3.16) представляет собой короткий ленточный конвейер, смонтированный под выпускным отверстием бункера агрегата питания.

Рис. 3.16. Ленточный дозатор-питатель:

1 - звуковой сигнал; 2 - пульт управления; 3 - вибратор; 4 - бункер;

5 - секторный затвор; 6 - циферблат; 7 - ведущий барабан;

8 - ведомый барабан; 9 - лоток.

Ленточный конвейер имеет ведущий 7 и ведомый 8 барабаны. Ведущий барабан приводится в действие электродвигателем с вариатором. Ленточный дозатор-питатель подвешивается к бункеру 4 с помощью четырех регулируемых тяг. Дозируемый материал ссыпают по лотку 9 на ленту дозатора, а с нее - на сборный транспортер. Размер выпускного отверстия, а, следовательно, и количество подаваемого материала регулируют с помощью секторного затвора 5. Необходимую производительность ленточного дозатора-питателя устанавливают путем изменения высоты слоя материала с помощью заслонки и скорости ленты, регулируемой вариатором. Управление вариатором может быть дистанционным или автоматическим. В последнем случае применяют автоматические весовые дозаторы-питатели непрерывного действия.

Агрегаты питания могут собирать из отдельных бункеров или на общей раме, в один или два ряда. Количество бункеров определяют необходимым количеством фракций каменных материалов. Отечественные агрегаты питания имеют от одного до шести бункеров.

В агрегатах питания, серийно выпускаемыми зарубежными фирмами, также имеются в основном один - шесть бункеров.

Создание многосекционных агрегатов питания объясняется следующими причинами:

стремлением к увеличению запасов материала (при сохранении транспортных габаритных размеров машины) и уменьшению диапазона требуемой производительности подбункерных питателей.

Бункеры агрегатов питания в основном выполнены в виде прямоугольного параллелепипеда с усеченной пирамидой. В нижней части бункеров предусмотрено прямоугольное или трапецеидальное отверстие.

Вместимость каждого бункера зависит от производительности асфальтосмесительной установки. Как правило, бункеры агрегатов питания загружают с помощью фронтальных погрузчиков из складов АБЗ.

Агрегаты питания могут быть выполнены с неразъемными и разъемными секциями. Создание и применение агрегатов питания с неразъемными секциями объясняется стремлением к обеспечению компактности оборудования.

Односекционные агрегаты питания с разъемными секциями выполнены с возможностью регулирования бункеров по высоте, поэтому их можно быстро устанавливать на неровных рабочих площадках и легко приспосабливать для загрузки.

Кроме того, обеспечивается возможность рассредоточенной установки отдельных агрегатов, максимального приближения их к штабелям материалов различных фракций и уменьшения, таким образом, объема транспортных операций. Конструкция агрегатов питания с разъемными секциями допускает также возможность стыковки нескольких секций в одну большую систему, если это необходимо.

Наличие разъемных секций позволяет устанавливать несколько секций в одну общую систему с заданным количеством бункеров.

Агрегаты питания с разъемными секциями имеют повышенную мобильность, так как каждая секция конструктивно выполняется в виде отдельного контейнера, удобного для перевозки. За рубежом передвижные агрегаты питания применяются практически на всех асфальтосмесительных установках мобильного типа (рис. 3.17 (цв.)).

Каждая секция агрегатов питания имеет пространственную раму, состоящую из горизонтальных опорных балок, вертикальных стоек и раскосов, а также расходные бункер и питатель. Секции расположены над горизонтальным ленточным конвейером. Как правило, для подачи песка служит крайняя секция, которая первая подает материал на ленту конвейера, так как образующийся коврик из песка предохраняет ее от истирающего воздействия более крупных частиц каменного материала.

Агрегаты питания комплектуются наклонными ленточными транспортерами для перемещения каменных материалов от агрегата питания к приемному устройству сушильного барабана.

Рабочим органом транспортера является прорезиненная лента, натянутая на ведущие и ведомые барабаны. Лента по всей длине опирается на роликоопоры. Для очистки ленты от налипающих частиц материала на транспортере монтируются скребки одинарные, двойные или из нескольких элементов, которые прижимаются к ленте на барабане пружинами и грузом.

При подаче крупнозернистого материала не рекомендуется устанавливать транспортер под углом более 20° относительно горизонтальной плоскости.

Системы управления современных агрегатов питания обеспечивают дистанционное изменение подачи каждого питателя и общую производительность оборудования при сохранении пропорциональности между подачами отдельных фракций каменного материала.

При работе в автоматическом режиме системы управления позволяют обеспечить изменение производительности агрегатов питания в зависимости от потребностей теплового процесса сушильного агрегата.

Техническая характеристика агрегатов питания отдельных асфальтосмесительных установок приведена в табл. 3.6.

Таблица 3.6.

Техническая характеристика агрегатов питания асфальтосмесительных установок

| Основные показатели | Модели асфальтосмесительных установок | ||||||||||

| СА-100У | ДС-158 | ДС-185 | ДС-168 | КДМ-201 | ТВА-160 | Global 160 | RB 160 | MIC- 120 E-200 | MIS- 175 E220 | MIC- 225 E-250 | |

| Число бункеров | 4 | 4 | 4 | 5 | 5 | 4 | 4 | 4 | 4 | 4 | 4 |

| Вместимость одного бункера, м3 | 11 | 8 | 8 | 16 | 8 | 6 | 10 | 10 | 11 | 14 | 14 |

| Ширина лент транспортеров, мм | 700 | 500 | 500 | 650 | 500 | 500 | 650 | 600 | 500 | 500 | 700 |

| Мощность электрооборудования, кВт | 10,36 | 10,36 | 16,7 | 12,2 | 6,0 | 6,0 | 6,0 | ||||

| Масса, кг | 7034 | 7034 | 19050 | 9020 | 6900 | 6900 | 7200 | ||||

| Габаритные размеры бункеров, м: длина | 3,0 | 2,75 | 2,75 | 3,1 | 2,75 | 3,0 | 3,0 | 3,5 | |||

| ширина | 4 | 2,89 | 2,89 | 3,1 | 2,89 | 3,5 | 3,6 | 3,36 | 3,36 | 3,86 | |

| высота | 3,1 | 3,52 | 3,52 | 4,34 | 3,52 | 3,0 | 3,0 | 2,32 | 2,32 | 2,32 | |

| Страна-изготовитель, фирма | Россия ОА «Саста» | Украина ОАО «Кредмаш» | Германия | Франция «Ermont» | Италия «Bernardi» | ||||||

| «Benninghoven» | «Ammann» | ||||||||||

3.4. Сушильные агрегаты

3.4. Сушильные агрегаты

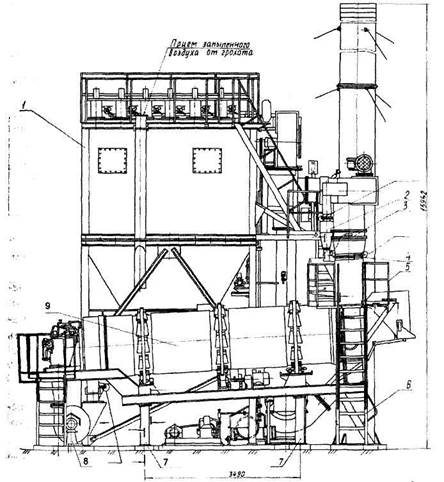

Сушильные агрегаты (рис. 3.18) предназначены для нагрева, сушки каменных материалов до заданной температуры. Они состоят из сушильных барабанов, топливного оборудования, баков для топлива и систем пылеочистки.