Рис. 2.6. Состав и схема агрегата подачи целлюлозной добавки.

Основные параметры и техническая характеристика агрегата целлюлозной добавки приведены в табл. 2.2.

Таблица 2.2.

Основные агрегаты и техническая характеристика

агрегата целлюлозной добавки

| Емкость приемного бункера, м3. не менее | 1,5 |

| Пределы взвешивания, кг | 1-12 |

| Точность дозирования, %, не менее | ±3 |

| Установленная мощность электродвигателей, кВт | 11,2 |

| Масса, кг, не более (для установки ДС-185) | 1800 |

В состав агрегата входит все необходимое оборудование, позволяющее в короткий срок (1-2 дня) дооснастить асфальтосмесительную установку и начать производство щебеночно-мастичных смесей.

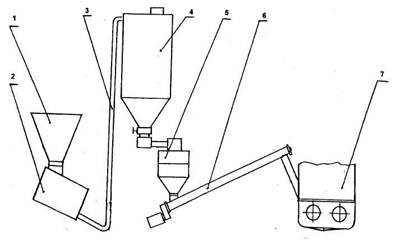

Рис. 2.7. Схема подачи гранулированной добавки

в смеситель ЩМАС:

1 - приемный бункер; 2 - пневмотранспортное устройство;

3 - материалопровод; 4 - расходная емкость; 5 - бункерные весы;

6 - винтовой питатель; 7 - смеситель.

На рис. 2.7 представлена схема подачи гранулированной стабилизирующей добавки в асфальтосмесительную установку фирмы «Веrnardi» при производстве ЩМАС на АБЗ № 4 «Капотня» (г. Москва).

Используемая добавка ГАСЦЕЛ подается в приемный бункер 1 и пневмотранспортным устройством 2 перекачивается по материалопроводу 3 в расходную силосную емкость, из которой добавка поступает в бункерные весы «Поток» 5. После дозирования порция добавки питателем 6 подается в смеситель 7 асфальтосмесительной установки.

Спецификой смеси ЩМА является, в частности, более высокая по сравнению с обычными асфальтобетонными смесями температура приготовления. Это связано с температурной чувствительностью смеси и с тем, что ЩМА укладывается в основном тонкими слоями, склонными к быстрому охлаждению. Температура приготовления смесей ЩМА в зависимости от марки применяемого битума приведена в табл. 2.3.

Таблица 2.3.

Таблица 2.3.

Требования к температуре ЩМАС

| Марка вяжущего по глубине проникания иглы, 0,1 мм | Температура ЩМАС, °С | |

| при выпуске | при укладке, не менее | |

| 40-60 | 160-175 | 150 |

| 60-90 | 155-170 | 145 |

| 90-130 | 150-165 | 140 |

| 130-200 | 140-160 | 135 |

Приготовленную асфальтобетонную смесь из смесителя перегружают в накопительные бункеры и далее в кузова автомобилей-самосвалов для транспортирования ее к месту укладки.

Использование накопительных бункеров в качестве временного склада для хранения смесей ЩМА позволяет обеспечить ритмичность их выпуска независимо от наличия транспортных средств, изменения режимов укладки, а также сократить время разгрузки автомобилей и повысить производительность АБЗ. Однако опыт проведения работ показал, что время хранения смеси ЩМА в бункере не должно превышать 0,5 часа.

Особенности приготовления

полимерно-битумного вяжущего (ПБВ)

Введение в битум полимеров (дивинил-стирольных или бутадиен-стирольных термоэластопластов) и пластификаторов позволяет получить ПБВ, стабилизирующее физико-механические свойства асфальтобетона при сезонных перепадах температуры.

В мировой практике наиболее широкое распространение получила технология приготовления ПБВ путем введения дивинил-стирольного термоэластопласта (ДСТ) в битум в виде раствора в битумном сырье (гудроне), так как при этом ПБВ может быть получено как с использованием вязких, так и маловязких битумов.

Концентрация раствора ДСТ и других стирольных блоксополимеров (СБС) в гудроне может находиться в пределах от 10 до 20 % по массе. Приготовление менее концентрированных растворов ДСТ в гудроне может послужить причиной недостаточной теплостойкости полимерасфальтобетона в связи с введением в битум большого количества гудронов, более концентрированные растворы будут плохо перекачиваться битумным насосом.

Также строители используют другую технологию, разработанную в России около 15 лет назад, в соответствии с которой возможно введение блоксополимеров типа СБС в битум путем предварительного их растворения в индустриальном масле.

Также строители используют другую технологию, разработанную в России около 15 лет назад, в соответствии с которой возможно введение блоксополимеров типа СБС в битум путем предварительного их растворения в индустриальном масле.

При этом можно использовать любые типы СБС как отечественного, так и зарубежного производства: ДСТ, финапрен, карифлекс, кратон, солпрен и др.

Количество вводимых блоксополимеров определяется в зависимости от марок битумов, типов блоксополимеров и других технологических условий, изложенных в приведенных выше документах.

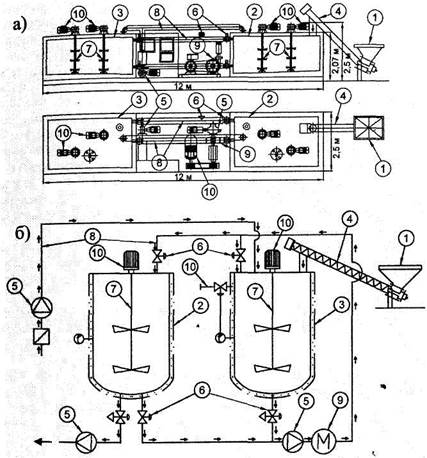

Оборудование для приготовления ПБВ конструкции СоюздорНИИ может работать в составе асфальтосмесительных установок производительностью до 100 т/ч, а также в режиме автономного приготовления ПБВ или раствора СБС в масле с выдачей его потребителям для последующего введения в битум.

Полимерно-битумное вяжущее в оборудовании СоюздорНИИ может приготавливаться по любой из двух технологических схем.

По первой схеме обезвоженный и нагретый до 170-180 градусов битум закачивается в первый смеситель и затем в него подается до 10 % индустриального масла, играющего роль пластификатора. Затем подается, например, 2-2,5 % ДСТ. Перемешивание осуществляется до получения однородной смеси, которая закачивается во второй смеситель, работающий в качестве расходной емкости.

По второй технологической схеме в первом смесителе готовится 20-30-процентный раствор ДСТ в масле, который затем подается в битум, находящийся во втором смесителе, где он перемешивается до получения однородной смеси.

Оборудование позволяет приготавливать ПБВ и на основе гудрона. При этом технология не имеет принципиальных отличий.

Оба смесителя имеют рубашки и обогреваются с помощью любого стандартного нагревателя для жидких теплоносителей тепловой мощностью от 350 до 500 тыс. ккал/ч.

Особенностями оборудования для приготовления ПБВ, разработанного фирмой «Gold Asphalt» (Италия) (рис. 2.8), производительностью 5 и 10 т/ч являются технологические условия приготовления ПБВ и связанные с ними конструктивные особенности.

Технологическая особенность заключается в возможности растворения СБС непосредственно в битуме с добавлением небольшого количества масла в качестве пластификатора.