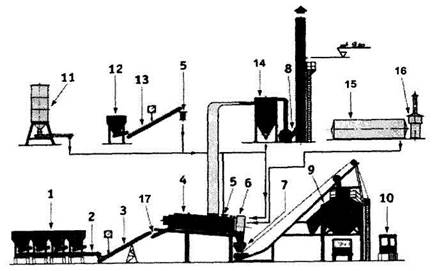

Рис. 2.3. Технологическая схема приготовления асфальтобетонной смеси

в установке циклического действия:

1 - бункеры-дозаторы; 2 - сборный конвейер; 3 - конвейер сушильного барабана; 4 - сушильный барабан; 5 - «горячий» элеватор; 6 - смесительная башня;

7 - накопительный бункер; 8 - элеватор минерального порошка;

9 - силос минерального порошка; 10 - пылеуловитель и силос пыли;

11 - пылесос-вентилятор; 12 - битумный бак-цистерна; 13 - нагреватель масла;

14 - кабина управления.

Холодные и влажные песок и щебень подаются со склада в бункеры агрегата питания - преддозаторы 1 погрузчиками, кранами с грейферным захватом или конвейерами. Из бункеров агрегата питания холодные и влажные песок и щебень непрерывно подаются питателями в соответствии с требуемой производительностью на сборный ленточный транспортер 2, расположенный в нижней части агрегата питания.

Со сборного транспортера материал поступает на наклонный ковшовый элеватор (или транспортер) 3, который загружает холодные и влажные песок и щебень в барабан сушильного агрегата 4. В барабане песок и щебень высушиваются и нагреваются до рабочей температуры. Материал нагревается за счет сжигания в топках сушильных агрегатов жидкого или газообразного топлива. Жидкое топливо хранится в специальных баках, в которых оно нагревается и подается насосом к форсунке сушильного агрегата.

Необходимый для сгорания топлива воздух подается к форсунке вентиляторами. Образующиеся при сжигании топлива и просушивании материала горячие газы и пыль поступают в пылеулавливающую систему 10, в которой пыль осаждается и затем подается для использования к смесительному агрегату 6 или удаляется с асфальтобетонного завода (в виде шлама). Очищенные от пыли горячие газы через дымовую трубу выбрасываются в атмосферу.

Нагретые до рабочей температуры песок и щебень из сушильного барабана поступают на элеватор и подаются им в сортировочное устройство смесительного агрегата, где материалы разделяются на фракции по размеру зёрен и подаются в бункеры для горячего материала. Из этих бункеров песок и фракции щебня поступают в дозаторы, которые в требуемых соотношениях загружают их в смеситель циклического действия.

Необходимый для приготовления асфальтобетонной смеси минеральный порошок поступает в смесительный агрегат из силоса минерального порошка 9, включающего оборудование для хранения и транспортирования этого материала. Заданное содержание минерального порошка в смеси обеспечивается дозаторами или питателями силоса минерального порошка или смесительного агрегата.

Одновременно с дозированием минеральных материалов осуществляется подача битума из бака-цистерны 12 или другой емкости в дозирующие устройства. Битум находится в дозирующем устройстве до тех пор, пока не возникнет необходимость подачи его в смесительный агрегат.

Все поданные в смеситель компоненты перемешиваются в смесителе, и готовая асфальтобетонная смесь выгружается в накопительный бункер 7. Оборудование для битума обогревается теплоносителем, получаемым в агрегате 13.

Работой асфальтосмесительных установок управляют из специально оборудованной кабины 14.

Технология непрерывного приготовления асфальтобетонной смеси включает:

• хранение небольшого запаса минеральных материалов в бункерах-дозаторах и дозирование щебня и песка с учетом их влажности;

• дозирование минерального порошка;

• подачу минеральных материалов и минерального порошка в сушильный барабан, их перемешивание, нагрев и сушка;

• нагрев вяжущего в рабочей емкости;

• дозирование и подачу вяжущего в зону «мокрого» перемешивания;

• «мокрое» перемешивание компонентов в сушильном барабане-смесителе;

• выгрузку готовой смеси через подъёмное устройство в бункер-накопитель готовой смеси;

• выгрузку готовой смеси из бункера-накопителя в транспортное средство.

В технологии непрерывного действия, где отсутствует сортировка горячих минеральных материалов, дозирование горячих минеральных материалов и нагрев минерального порошка, особо важными параметрами технологических операций являются:

• точность дозирования холодных минеральных материалов, определяющая состав асфальтобетонной смеси; обеспечение этого параметра решается путем повышения точности работы дозаторов непрерывного действия за счет использования тензометрических систем и введения в АСУ блока контроля влажности минеральных материалов (особенно песка) и блоков регулирования работы дозаторов с учетом влажности материалов;

• точность дозирования битума и минерального порошка, также определяющая состав асфальтобетонной смеси; обеспечение этих параметров решается путем использования высокоточных дозаторов и введением в АСУ регулируемой постоянной связи работы этих дозаторов с дозаторами минеральных материалов;

• точность соблюдения времени «сухого» и «мокрого» перемешивания компонентов асфальтобетонной смеси; обеспечивается путем регулировки места введения в смеситель минерального порошка и битума.

Влияние и способы обеспечения параметров бункеров-накопителей смеси те же, что и при циклической технологии применения смеси.

Технологическая схема приготовления асфальтобетонной смеси в Установке непрерывного действия показана на рис. 2.4.

Рис. 2.4. Технологическая схема приготовления

асфальтобетонной смеси в установке непрерывного действия:

1 - бункеры-дозаторы; 2 - сборный конвейер; 3 - конвейер с контролем влажности; 4 - сушильно-смесительный барабан; 5 - дозатор и подача старого асфальтобетона;

6 - смесительная зона; 7 - бункер ожидания скипа; 8 - пылесос-вентилятор;

9 - накопительный бункер; 10 - кабина управления; 11 - силос минерального порошка;

12 - бункер старого асфальтобетона; 13 - конвейер с контролем влажности;

14 - пылеуловитель и силос пыли; 15 - битумный бак-цистерна;